Alineación del extrusor: solo la mitad de la ecuación

¿La otra mitad? Alineación y soporte de equipos aguas abajo. Estas son las prácticas recomendadas.

Hace varios años escribí sobre la importancia de la alineación del cilindro del extrusor y cómo se debía hacer, pero alinear el cilindro del extrusor no es toda la solución. El equipo aguas abajo también debe estar alineado e instalado perfectamente para mantener el cilindro correctamente alineado.

Después de romper un husillo, un cliente mío lo llevó a una empresa competente para alinear el cilindro. Pero el tornillo nuevo duró tres semanas. El día de la puesta en marcha, el tornillo se rompió, y en el proceso también dañó gravemente el cilindro, requiriendo su reemplazo también. Me pidieron que estuviera allí para la puesta en marcha con el cilindro y el tornillo nuevos. El extrusor se puso en marcha e inmediatamente oí un sonido de fricción y noté una gran fluctuación de los amplificadores de accionamiento. Hice que el extrusor se apagara inmediatamente y le pregunté cómo habían alineado los componentes aguas abajo del extrusor.

El mecanismo de cambio de filtros era de doble pistón y pesaba alrededor de 4000 lb. Aunque estaba apoyado en un soporte sobre ruedas de goma, el suelo era muy desigual, y los instaladores simplemente habían juntado las bridas y luego habían utilizado los pernos para llevar el mecanismo de cambio de filtros a su posición en el cilindro sin tener en cuenta su efecto en la alineación del cilindro.

A continuación, estaba la bomba de fusión, que pesaba alrededor de 1750 libras sin el motor de accionamiento y el reductor. Una vez más, la unidad estaba en un soporte con ruedas de goma, pero los instaladores una vez más no habían hecho ningún esfuerzo para alinearlo. En cambio, simplemente lo metieron en su lugar frente al mecanismo de cambio de filtros y usaron los pernos para fijarlo en su posición. Finalmente, la boquilla se acoplaba a la bomba de fusión con el mismo procedimiento en un soporte similar.

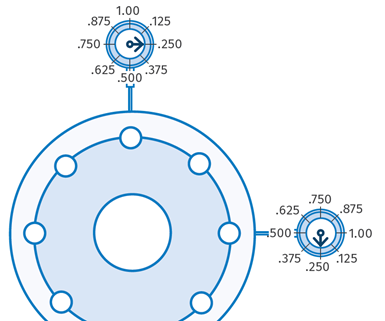

Instalé la brida del cilindro del extrusor con dos indicadores de esfera montados a 90° entre sí, como se muestra en la ilustración adjunta. A medida que el mecanismo de cambio de filtros se separó del cilindro, el indicador de marcación vertical mostró un aumento en el cilindro de 0.255 pulgadas y el indicador horizontal mostró un movimiento lateral de poco más de 0.100 pulgadas.

Obviamente eso destruyó totalmente la alineación del cilindro con el eje de accionamiento, y la flexión y reposicionamiento resultantes del cilindro causó un contacto severo entre el tornillo y el agujero del cilindro. El punto aquí es que la alineación del cilindro no es solo una cuestión de alinearlo, sino mantener esa alineación después de que todo el sistema está montado

El mejor enfoque es completar la alineación del cilindro utilizando equipos de alineación óptica o láser, luego colocar los indicadores de marcación anclados a un soporte independiente para mantener esa alineación a medida que el equipo aguas abajo está conectado y calentado. La fijación mecánica de los equipos aguas abajo no sólo afectará a la alineación, sino que también es importante la fase de calentamiento, ya que los componentes aguas abajo y el propio cilindro pueden cambiar sustancialmente de posición a medida que la expansión térmica afecte a todo el ensamblaje. La única manera de determinar si la alineación se está modificando al completar el ensamblaje de la línea es instrumentar la brida del cilindro.

Este es un procedimiento muy simple y debe utilizarse cada vez que el equipo aguas abajo se reinstala en el cilindro, incluso si el equipo aguas abajo está montado en rieles de acero. Cuanto más largo sea el cilindro y más pesado sea el equipo aguas abajo, más cuidado se debe ejercer en el reensamblaje de la línea. En el caso señalado, se habrían ahorrado dos tornillos y un cilindro, junto con el tiempo de inactividad asociado. El costo total estimado fue de cientos de miles de dólares.

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

Contenido relacionado

Extrusión: viscosidad en polímeros no newtonianos

Explore cómo la viscosidad, cizallamiento y temperatura interactúan en polímeros no newtonianos y su impacto en la extrusión

Leer MásClaves para la extrusión de compuestos de fibra de vidrio

Un análisis detallado de las técnicas y consideraciones para una extrusión eficiente de polímeros con fibra de vidrio.

Leer MásExtrusión: desentrañando la tasa de fusión en polímeros

Descubra cómo los tornillos de procesamiento de polímeros influyen en la tasa de fusión y su relación con la geometría del tornillo.

Leer MásExtrusión: procesos clave para enfriamiento de rodillos

Aprenda cómo optimizar el diseño de rodillos de enfriamiento para mejorar la transferencia de calor en láminas gruesas de polímeros.

Leer MásLea a continuación

Extrusión: viscosidad en polímeros no newtonianos

Explore cómo la viscosidad, cizallamiento y temperatura interactúan en polímeros no newtonianos y su impacto en la extrusión

Leer MásExtrusión: 5 artículos para controlar mejor el proceso

Durante 2019, el experto Jim Frankland compartió con la audiencia de Plastics Technology México sus mejores consejos para evaluar el desempeño de los husillos y controlar el proceso.

Leer MásEnfriamiento en extrusoras de plástico: mitos y realidades

Descubra cómo el equilibrio térmico en extrusoras afecta el rendimiento y la velocidad de alimentación. Aprenda a encontrar la temperatura óptima de la garganta.

Leer Más

.jpg;width=70;height=70;mode=crop)