Cómo optimizar el diseño de tolvas Crammer para extrusoras

Profundice en el diseño de tolvas Crammer y cómo estas ayudan a superar los desafíos de extrusión en polímeros de baja densidad y flujo limitado.

Compartir

Lea a continuación

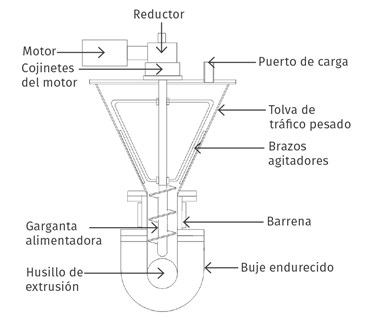

Figura 1 . Crammer para materiales de alta densidad aparente.

Crammer para materiales con dificultad para el flujo y mayor densidad aparente o de empaque.

Hay algunos polímeros que no se mueven o “fluyen” lo suficiente hacia extrusoras convencionales alimentadas con tolva, incluso con diseños óptimos de garganta y tolva.

También, hay materiales que tienen una densidad aparente tan baja que reducen significativamente el rendimiento o la capacidad de la extrusora.

Así mismo, existen materiales que tienen ambos problemas. Una solución es agregar una tolva Crammer.

¿Qué es una tolva y cuál es su función en la industria del plástico?

Las tolvas representan un elemento vital en la industria del plástico, especialmente en los sistemas de alimentación y mezcla. Estos dispositivos son cruciales para manejar materiales a granel, facilitando la alimentación y el transporte de plásticos granulados o en polvo hacia máquinas procesadoras como extrusoras, moldeadoras por inyección y sopladoras.

El diseño de las tolvas, ya sea cónico o piramidal, permite un flujo constante y controlado de materia prima hacia estas máquinas, gracias a la gravedad o la asistencia de dispositivos mecánicos como tornillos sin fin o vibradores.

Partes de una tolva de secado

Las tolvas de secado son parte de la mayoría de sistemas de secado y generalmente tienen un tamaño que soporta cerca de cuatro veces el rendimiento por hora del secador. Algunas de las partes clave de una tolva incluyen:

1. Soporte lateral para el calefactor y el ventilador: este soporte permite el ajuste de la temperatura de secado del material.

2. Mirilla vertical: permite la visualización del contenido de la tolva.

3. Puerta de acceso y drenaje: facilita la limpieza y el mantenimiento de la tolva.

4. Malla para aire de retorno de pellets: esta malla permite el paso del aire de retorno.

5. Soporte de montaje para el calentador/soplador: este soporte asegura la correcta instalación del calentador y el soplador.

Diseño de tolvas Crammer y su complejidad

A pesar de que parece un dispositivo relativamente simple, diseñar una tolva Crammer requiere una complicada combinación de experiencia e ingeniería. No hay un diseño universal, pues depende en gran medida de las características del material que se alimenta.

Es por esto que es importante comprender las características de las partículas del polímero en cuanto al flujo, empaque, atascamiento y densidad aparente para determinar cómo diseñar el Crammer. La mayor parte de este análisis se realiza utilizando pequeñas muestras de material junto con la revisión del desempeño de la alimentación actual de la extrusora.

Las características para un flujo libre generalmente se pueden estimar por el ángulo de reposo y pasando el material a través de un embudo grande. El empaque o compactación se puede calcular colocando una taza llena en una bolsa de plástico y exprimiéndola.

Dimensionamiento de la tolva y diseño del sinfín

El atascamiento se relaciona tanto con el ángulo de reposo como con el empaque. La densidad aparente se puede medir simplemente llenando un contenedor calibrado y pesándolo. Con esa información, se puede dimensionar la tolva para obtener la capacidad adecuada para atender la capacidad deseada de la extrusora y comenzar a desarrollar el diseño del Crammer.

Para diseñar el sinfín, hay tablas con datos útiles en internet para tornillos tubulares para transporte, que tienen en cuenta características para materiales similares, pero no proporcionan la compactación de materiales de muy baja densidad aparente. Eso es siempre una incógnita y se basa casi por completo en la experiencia.

Uso de guías prácticas y fórmulas aproximadas

Kase Conveyors tiene una guía práctica de tornillos en su sitio web que he encontrado útil, puede calcular la velocidad del tornillo y la potencia necesaria para alimentar algunos materiales, lo que le permite especificar el sinfín y el sistema de accionamiento. Naturalmente, debe permitirse algún margen de error, ya que no existen fórmulas exactas, ni mediciones exactas de las características de los materiales.

Dado que el sinfín opera verticalmente hacia abajo, la tasa normalmente cumple o excede las tasas indicadas para transportadores de tornillo tubulares que se basan en cálculos sin cambios en la elevación.

La mayoría de los sinfines Crammer utilizan un paso estándar, ya que generalmente proporcionan los mejores resultados globales, a menos que haya datos reales disponibles en otros ángulos de hélice para ese material en particular.

La Figura 1 es típica de un Crammer para un material con dificultad para fluir o moverse, pero de mayor densidad aparente, en donde el atascamiento o el efecto embudo del material es problemático.

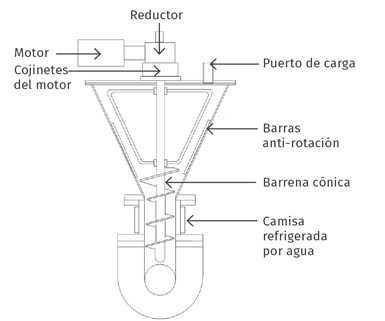

La Figura 2 es típica de un Crammer para materiales de baja densidad aparente como película o espuma. La diferencia es que el sinfín de la Figura 2 se agranda hacia el exterior para adaptarse a la geometría de la tolva. Esto le permite obtener una mayor "mordida" del material de baja densidad aparente y darle una compactación preliminar a medida que ingresa al sinfín.

Requisitos de construcción para tolvas Crammer

La tolva Crammer debe ser de una construcción mucho más pesada que una tolva convencional, ya que tiene que resistir el torque de rotación del tornillo, así como también el empuje hacia arriba del tornillo.

Un sinfín de 6 pulgadas que genera solo 200 psi de presión en el polímero generará más de 5500 lb de fuerza de empuje hacia arriba. En consecuencia, necesitará un cojinete de empuje de tipo radial para aislar el reductor / motor del empuje y soportar el eje del tornillo, al igual que un conjunto de empuje en una extrusora.

Figura 2. Crammer para materiales de baja densidad aparente

Este Crammer es para materiales de baja densidad aparente como películas o espumas. Tenga en cuenta que el sinfín se agranda hacia el exterior para ajustarse a la geometría de la tolva. Esto le permite obtener un mayor “mordisco” del material y darle una compactación preliminar cuando ingresa al sinfín.

La tapa o cubierta de la tolva también debe ser muy resistente para resistir la flexión por el empuje del tornillo hacia arriba y para soportar el peso del reductor/motor.

En la entrada al cuello de alimentación, se usa generalmente un buje endurecido o bimetálico para reducir el desgaste por la rotación del sinfín porque tiene poco soporte de centrado debido al eje largo y tiene una holgura adicional para evitar la fusión por fricción.

Como resultado, el sinfín se mueve en el buje, causando desgaste. El buje debe estar en una camisa refrigerada por agua para prevenir aún más la formación de masa fundida entre la pared del cilindro y los tramos de tornillo, incluso con el espacio adicional. Cualquier formación de masa fundida en el tornillo detendrá por completo la alimentación y es difícil de limpiar. Cuando esto sucede, por lo general todo el Crammer debe desmontarse por completo.

Estimación del torque y función de barras agitadoras

Además de estimar el torque requerido para la rotación del tornillo, se requiere un torque adicional para la rotación de los brazos del agitador. Esto es realmente una suposición basada en la sección transversal de las barras del agitador y en las características del material. El ángulo de reposo y la tendencia de compactación gobiernan esa estimación.

Para que las barras agitadoras se muevan a través del material y eviten el atascamiento, el material no debe deslizarse excesivamente en la pared de la tolva. Eso a menudo requiere que se instalen barras en la pared interna de la tolva para resistir la rotación de toda la masa, al igual que ocurre en una extrusora de barril ranurado.

El objetivo de un Crammer correctamente diseñado es entregar el material al tornillo o husillo de la extrusora de manera uniforme sin generar un aumento de temperatura o una presión excesiva. Exceder las condiciones normales de operación puede traer muchas consecuencias imprevistas. Incluso con un Crammer y un husillo muy bien diseñado, los operarios tienden a sobre-accionarlo para aumentar la producción por encima de la tasa óptima del husillo.

Un Crammer sobrecargado puede causar una intermitencia, al "sobrecargar" la sección de alimentación, produciendo una salida inconsistente, alto desgaste del tornillo / barril, sobrecarga del disco, baja calidad de la masa fundida, fusión de masa en la alimentación y garganta e incluso falla del cojinete reductor de la extrusora debido a una carga lateral alta. Los diseños para materiales de baja densidad aparente son generalmente más problemáticos que aquellos para materiales con flujo o movimiento pobre.

Algunas operaciones de extrusión no pueden procesarse de manera efectiva sin el uso de un Crammer u otro dispositivo para asistir el flujo del polímero hacia la extrusora.

Sin embargo, hay suficientes aspectos negativos al usar un Crammer que es recomendable estar seguros antes de instalarlo de que los cambios en la tolva, la garganta de alimentación y el diseño del tornillo, no pueden resolver los problemas de alimentación.

Contenido relacionado

Moretto presenta mejoras en su mezcladora gravimétrica DGM GRAVIX

Moretto presenta en NPE2024 la nueva fase de desarrollo de su mezcladora DGM GRAVIX, que ofrece mayor eficiencia, rendimiento optimizado y digitalización.

Leer MásEquipos periféricos Swift, de Motan, para procesos de moldeo y extrusión

La línea Swift, de Motan, está compuesta por unidades de transporte, secado, dosificación y mezclado para procesos de inyección y extrusión de plásticos.

Leer MásEl impacto de OPC UA en la industria del plástico

De acuerdo con Dana Ford, ingeniero de controles auxiliares para manejo de materiales en Wittmann Inc., la comunicación industrial cambiará con la adopción del estándar de Arquitectura Unificada de Comunicaciones de Plataforma Abierta (OPC UA).

Leer MásWittmann presenta celdas y nuevas tecnologías en inyección en NPE2024

En NPE2024, Wittmann exhibe cinco celdas de trabajo totalmente integradas, destacando la conectividad 4.0 y la tecnología de vanguardia en inyección.

Leer MásLea a continuación

Mejore el proceso de alimentación de plásticos reciclados

Los transformadores enfrentan el desafío de incorporar más material reciclado a sus productos. Sin embargo, el manejo de estos materiales presenta diversos retos técnicos, entre ellos la alimentación. Por esta razón, el diseño del equipo de alimentación adquiere hoy mayor relevancia.

Leer MásMezcla y dosificación en la producción de plásticos: guía completa

Conozca la importancia de la mezcla y dosificación en la producción de plásticos, sus ventajas y cómo optimizar el proceso para resultados de calidad.

Leer MásRelación de compresión en extrusión: ¿por qué es importante?

Las relaciones de compresión se han estandarizado bastante a lo largo de los años, con base en lo que normalmente ha funcionado. Pero hay múltiples variables que deben considerarse para obtener el rendimiento óptimo de su tornillo.

Leer Más

.jpg;width=70;height=70;mode=crop)