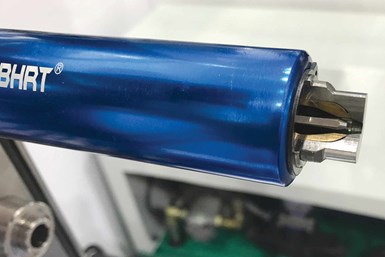

Determinar si el material extraño que bloquea la punta de la boquilla de un canal caliente es un problema puntual o una contaminación constante es un primer paso clave para resolver la situación.

Crédito: Tony Deligio.

En los últimos dos años, la industria manufacturera ha enfrentado más retos que nunca. Estos no han sido exclusivos de la industria del plástico; toda la industria se ha visto afectada debido a que la demanda de muchos productos crece al tiempo que disminuye la disponibilidad de materias primas.

El aumento de la presión para mantener los puestos de trabajo en funcionamiento con el fin de satisfacer las demandas de nuestros clientes y consumidores durante esta pandemia ha obligado a los moldeadores a trabajar en condiciones inferiores a las óptimas.

Lotes de producción más cortos y cambios de molde más frecuentes se han convertido en algo habitual debido a la escasez de muchos productos. Esta escasez abarca desde las resinas hasta el acero que utilizamos para fabricar los componentes de los moldes, pasando por la mano de obra necesaria para empacar el producto. Digamos que estamos en tiempos interesantes que exigen soluciones creativas para mantenerse al frente o lo más cerca posible.

Recientemente me encontré con un moldeador que luchaba contra un material extraño metálico (FM) que contaminaba su sistema de canal caliente en un molde multinivel de alta cavitación. Por supuesto, se trataba de uno de los trabajos prioritarios del moldeador que suministra a uno de sus clientes de mayor volumen.

Durante nuestra primera conversación se me explicó que no era viable desmontar el molde el tiempo suficiente para limpiar a fondo el sistema de canal caliente. Aunque se trataba de una situación difícil, nos brindó la oportunidad de cuestionar las percepciones de todos sobre cómo fluía el plástico a través de este sistema de canal caliente y por qué el FM tardaba tanto en pasar por ese sistema.

Lo primero que se debe hacer es evitar que el FM, metálico o de otro tipo, entre al sistema de canal caliente. Lo mejor es enviar el sistema a un horno o a un baño fluidizado para eliminar todo el plástico y la contaminación de los canales de flujo.

También se podría purgar el sistema con un compuesto de purga si se tratara de un molde de un solo nivel, pero con un molde de varios niveles es un proceso mucho más difícil. Al mismo tiempo, debemos proteger la cadena de suministro, siempre que sea posible, para nuestros clientes y consumidores.

Primera regla del flujo plástico

Siempre que hablemos del flujo de plástico, ya sea en la cavidad, en un sistema de canal frío o a través de un sistema de canal caliente, la primera regla que debemos recordar es que el plástico fluye en la dirección de menor resistencia.

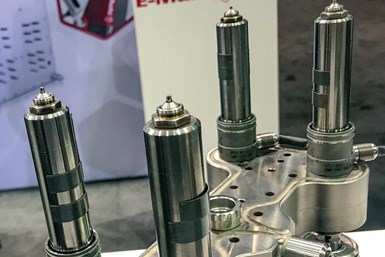

La mejor práctica en caso de contaminación por materiales extraños de un canal caliente es el desmonte completo y la limpieza, pero esto no siempre es posible.

Crédito: Tony Deligio

Esto reviste extremada importancia cuando un material extraño invade un sistema de canal caliente. En el caso anterior, el material extraño era un metal no ferroso que obstruía por completo las puntas calientes en muchas cavidades.

Una rápida inspección del sistema de alimentación del material no mostró signos evidentes de un punto de entrada del material extraño, pero incluso cuando se sustituyeron las puntas calientes, estas se bloquearon de nuevo casi de inmediato. Este moldeador continuó la operación, pensando que con el tiempo ese FM sería empujado hacia las puntas con cada disparo.

Hice que me lo repitiera para asegurarme de que había entendido su teoría: “El metal se acercaría a las puntas con el tiempo”. Le respondí: “¿Cuál crees que es la viscosidad del material en esa parte con las puntas completamente bloqueadas con metal?”. Esperé un momento antes de responder yo mismo a la pregunta: “Infinitamente alta”.

Estado suspendido

Si el plástico fluye en la dirección de menor resistencia, entonces no ocurre nada en las puntas que han sido completamente obstruidas por el metal. Esto significa que cualquier FM en esas puntas del canal caliente permanecerá suspendido en la posición en la que estaba en el momento en que el plástico ya no podía fluir a través de las compuertas. Ese metal no irá a ninguna parte y solo se moverá cuando se abra la compuerta, sea retirando el metal o sustituyendo la punta.

Pero, teniendo en cuenta el tamaño del orificio de la punta, es muy probable que otro trozo de FM bloquee la compuerta poco después de que se desbloquee. Esta es una de las razones por las que, incluso un evento puntual que introduce FM en un sistema de canal caliente, puede parecer un evento de contaminación. Si el plástico no puede fluir, tampoco lo hará el FM y no va a abrirse paso hasta el principio de la cola, como yo en una tienda de donuts.

Además de que el diámetro del orificio de la compuerta es mucho menor que el diámetro del FM que se abre paso a través del sistema de canal caliente, estas puntas calientes, en particular, también tenían un tapón instalado en el espacio entre la punta caliente y el inserto de la compuerta. Según el diseño del tapón, este puede reducir significativamente el área efectiva de flujo de plástico. ¿A qué me refiero cuando digo área de flujo “efectiva”?

Debido al flujo fuente del plástico, la presión solo puede transferirse cilíndricamente a través del centro del flujo plástico. Esta área suele denominarse área de flujo efectivo. Piénsalo de esta manera: si tienes un canal frío cortado en un rectángulo que mide 10 por 20 mm, el diámetro de flujo efectivo va a ser algo menor de 10 mm. Es tan sencillo como dibujar el círculo más grande que se pueda dentro de una sección transversal del canal.

Y sí, para aquellos que se lo pregunten, es una pérdida de material utilizar canales de flujo no cilíndricos y una pérdida de tiempo aumentar el ancho de una compuerta rectangular en una sola dirección. Teniendo en cuenta estas características de flujo, sabía que cualquier modificación en la compuerta reduciría de manera significativa el diámetro del área de flujo efectivo, y cualquier FM que se abriera paso iba a causar una obstrucción.

Esta es otra razón por la que puede ser necesario mucho tiempo para que los contaminantes salgan de un sistema de canal caliente, y ni siquiera he mencionado aún los puntos muertos.

Los puntos muertos son áreas o secciones dentro del canal caliente que no coinciden o cualquier giro en el canal de masa que se haya creado por perforación transversal y tapones. Un desajuste entre secciones puede crear una zona donde el plástico quedará atrapado y provocará que se degrade y carbonice con el tiempo o, en el caso de nuestro FM, que quede atrapado y se escape más tarde al pasar sobre él los flujos de masa caliente. Los giros creados por una perforación transversal son muy similares.

La perforación transversal crea una esquina afilada en el interior del giro y un punto muerto en el lado opuesto. El flujo circular de plástico permite que esta zona se llene, pero impide que se vacíe del todo en el siguiente disparo, por lo que el plástico se queda en esa zona y se degrada.

Esto puede hacer que se desprenda un poco de carbono, provoque contaminación en las piezas y, al igual que con los desajustes, también puede permitir que el FM se oculte y vuelva a aparecer, haciendo que los moldeadores piensen que tienen un caso de contaminación activa.

Al fin y al cabo, cuando algo como el metal se mete en el sistema de canal caliente, lo mejor es limpiarlo por completo en un horno o en un baño fluidizado. Dado que todos vivimos en el mundo real, un mundo que no permite tiempos de inactividad, es posible que necesitemos solucionar problemas que preferiríamos no solucionar.

Entender cómo fluye el plástico puede ayudarle a determinar si tiene algún FM antiguo entrando en el sistema o si hay un caso de contaminación activa.

Sobre el autor

Robert Gattshall

Tiene más de 22 años de experiencia en la industria del moldeo por inyección y posee múltiples certificaciones en Moldeo Científico y en las herramientas de Lean Six Sigma. Gattshall ha desarrollado varios sistemas Poka Yoke “Best in Class” con monitorización de procesos y producción de terceros como Intouch Monitoring Ltd. y RJG Inc.

Ha ocupado múltiples puestos de gestión e ingeniería en las industrias automotriz, médica, eléctrica y de empaques. Gattshall también es miembro del Comité de Políticas Públicas de la Asociación de la Industria del Plástico. En enero de 2018 se unió a IPL Plastics como gerente de ingeniería de procesos. Contacto: (262) 909-5648; rgattshall@gmail.com.

Contenido relacionado

Gerhard Czech: visionario de la industria de plásticos en México

Entre la comunidad de la industria de plástico, Gerhard Czech es una figura de gran reconocimiento por su experiencia y trayectoria. Inició su periplo en nuestro país hace más de 36 años, durante los cuales ha sido testigo y protagonista del crecimiento del sector. Nos habló de su visión de la coyuntura actual y de los nuevos retos que emprenderá antes de su retiro.

Leer MásMeusburger realiza reunión de usuarios en México para su 60 aniversario

Meusburger conmemora su 60 aniversario con una reunión de usuarios en Querétaro, en la que subrayó la alta calidad de sus componentes para moldes y troqueles, la importancia de la cercanía con sus clientes y la inauguración de sus nuevas instalaciones en México.

Leer MásChecklist para la fabricación exitosa de moldes inyección de plástico

Una guía integral sobre cómo optimizar el proceso de diseño y construcción de moldes de inyección de plástico, centrada en la prevención de problemas y la mejora continua.

Leer MásHasco inaugura centro de servicio técnico para colada caliente en México

Ante el crecimiento y dinamismo de la transformación de plásticos en México, Hasco invierte en ampliar sus capacidades de servicio al cliente para los sistemas de colada caliente en Querétaro, México.

Leer MásLea a continuación

¿Funciona su sistema de canal caliente de manera eficiente?

Siga estos consejos para configurar su sistema de canal caliente.

Leer MásMantenimiento de los sistemas de canal caliente, paso a paso

Mejorar el plan de mantenimiento de un manifold requiere de habilidades específicas y del conocimiento de sus áreas de funcionamiento.

Leer MásRetos y soluciones en el moldeo de canal caliente

Descubra cómo maximizar la eficiencia en el moldeo de canal caliente. Aprenda técnicas para reducir residuos, identificar fugas y evitar costosas reparaciones.

Leer Más