Extrusión: influencia de la temperatura en la garganta de alimentación

Descubra cómo la alimentación influye en el rendimiento de la extrusora, la estabilidad del proceso y el estado de la masa fundida. Aprenda a optimizar este parámetro.

Compartir

Lea a continuación

Un aspecto de la extrusión monohusillo del que no se oye hablar mucho es la alimentación. Puede ser un parámetro operativo importante. La alimentación no solo controla el rendimiento de la extrusora, sino que también influye en la estabilidad del proceso e incluso en el estado de la masa fundida.

La temperatura de fusión y la uniformidad de la masa fundida para un diseño de tornillo determinado se ven condicionadas por la velocidad de alimentación que afecta el grado de llenado del resto del tornillo.

No se habla mucho de la temperatura de la garganta de alimentación, pero marca una gran diferencia en el rendimiento de la extrusión, la estabilidad y la calidad de la masa fundida.

Crédito: Davis Standard.

Obviamente, de la boquilla saldrá lo que haya entrado por la garganta de alimentación. Las diferentes geometrías de la garganta de alimentación, las propiedades de los polímeros y la transferencia de calor térmico requieren diferentes temperaturas para un procesamiento óptimo.

Incluso las diferentes formas del granulado y las distribuciones del tamaño de las partículas del mismo polímero requieren diferentes temperaturas en la garganta de alimentación.

Las diferentes densidades aparentes son otra variable importante. Todas las densidades aparentes de los polímeros son del 20-40 % de la densidad sólida, por lo que la mejora de la compactación es uno de los principales beneficios de la alimentación optimizada.

Factores que influyen en la alimentación de la extrusora

La alimentación tiene un sorprendente número de variables si se tienen en cuenta todos los factores del polímero y las consideraciones geométricas de la garganta de alimentación, el tornillo y la tolva.

Dado que no hay mucho que se pueda hacer, durante la operación, para cambiar el diseño de la garganta de alimentación, el tornillo y la tolva, tiene sentido centrarse inicialmente en los pocos controles operativos disponibles.

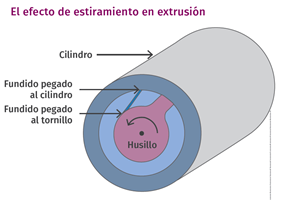

Recuerde que todo el principio de la alimentación es que el polímero, para poder avanzar, debe tener un mayor arrastre en la pared del cilindro que en la superficie del canal del tornillo.

Además, gracias a que la proporción de áreas de superficie favorece enormemente el cilindro, casi siempre se requiere solo una diferencia relativamente pequeña en el arrastre. Pero cuanto mayor sea esa diferencia, mayor será la velocidad de avance y mayor será la compactación. De lo contrario, el polímero simplemente gira con el tornillo.

Esa diferencia de arrastre suele conseguirse elevando la temperatura de la garganta de alimentación. En la mayoría de las extrusoras, la garganta de alimentación no se calienta, por lo que su temperatura debe controlarse mediante el calor conducido desde la zona 1 del cilindro y mediante la regulación del agua de refrigeración.

Optimización de la temperatura en la garganta de alimentación

El “drenaje” de calor de la zona 1 por la garganta de alimentación puede ser considerable si la garganta de alimentación se enfría en exceso, por lo que reducir el flujo de agua de refrigeración suele ser el mejor punto de partida.

El enfriamiento excesivo de la garganta de alimentación también afecta el rendimiento y la compactación, lo que no ocurre totalmente en la longitud limitada de la garganta de alimentación.

Hay, por supuesto, límites sobre qué tanto se puede elevar la temperatura de la garganta sin que se produzca fusión, particularmente cuando se detiene la rotación del tornillo. Ese parece ser el principal temor que tienen los operarios a la hora de utilizar una garganta de alimentación más caliente. Pero no hay polímeros comunes que se derritan por debajo de 200 ° F, por lo que hay un amplio rango de temperatura para trabajar sin causar problemas. Además, el tornillo se puede enfriar con agua para evitar que el polímero se adhiera a él.

He visitado procesadores a lo largo de los años que tenían un enfriamiento completo en la garganta de alimentación, lo que en muchos casos reducía su velocidad de alimentación. La garganta de alimentación es simplemente una extensión del cilindro y su propósito es calentar el polímero, no enfriarlo.

Para todos los polímeros, la garganta de alimentación debe estar “caliente” al tacto, al menos 130 ° F, y a menudo más caliente. En general, cuanto mayor sea el punto de fusión del polímero en particular, más caliente debe estar la garganta de alimentación para mejorar la resistencia en la pared del cilindro. Los polímeros que son “resbaladizos”, como el HMWPE, a menudo usan una garganta de alimentación ranurada para maximizar el arrastre.

Así, debido a las variaciones en el diseño de la extrusora y las propiedades de los polímeros, las temperaturas óptimas de la garganta de alimentación solo se pueden determinar mediante la experimentación, calentando gradualmente la garganta de alimentación y observando si aumenta la salida y / o la presión del cabezal.

Si no aumentan, es probable que la garganta esté lo suficientemente caliente en el ajuste de temperatura original. Incluso dos extrusoras idénticas pueden funcionar mejor a diferentes temperaturas de alimentación debido a las condiciones de la superficie del tornillo/cilindro y las tasas de transferencia de calor.

Tenga en cuenta que los polímeros que se procesan secos ya están precalentados y, por lo general, requieren un aumento mínimo en la temperatura de la garganta de alimentación para optimizar la alimentación.

Contenido relacionado

Extrusión de plásticos: entienda la viscosidad y temperatura de fusión

Comprenda cómo la viscosidad y la temperatura influyen en la extrusión de plásticos y su relación con las curvas de velocidad de cizallamiento.

Leer MásGuía de limpieza para el sistema de plastificación

Todo lo que necesita saber sobre la limpieza y mantenimiento del sistema de plastificación. Descubra cómo minimizar el tiempo de parada y desperdicios en procesos de extrusión y moldeo por inyección.

Leer MásExtrusión de película: claves para entender materiales y equipos usados

Explore la optimización en extrusión de películas, abarcando desde el control de calidad hasta la adaptabilidad de materiales y diseños de equipo para diversos usos.

Leer MásSoluciones para el desgaste en tornillos de extrusión

Aprenda las mejores prácticas para mejorar la calidad de la extrusión y prevenir el desgaste del tornillo.

Leer MásLea a continuación

Extrusión: minimice la variación del calibre de la lámina mediante el diseño del rodillo

El calibre “reloj de arena” de la lámina puede evitarse mediante un diseño de rodillo de flexión inversa cuya patente ha expirado y está disponible gratuitamente.

Leer MásExtrusión: consideraciones de velocidad en husillos grandes

Explore cómo el diseño del husillo y las velocidades de operación afectan la eficacia de las extrusoras.

Leer MásExtrusión de plásticos: proceso, máquinas extrusoras y aplicaciones

Desde la elección del material hasta la producción final, descubra cómo funciona la extrusión de plásticos, los distintos procesos y máquinas extrusoras disponibles y cómo elegir el material ideal según la aplicación.

Leer Más

.jpg;width=70;height=70;mode=crop)