Soluciones para el desgaste en tornillos de extrusión

Aprenda las mejores prácticas para mejorar la calidad de la extrusión y prevenir el desgaste del tornillo.

Compartir

A no ser que trabaje con rellenos abrasivos, el desgaste del tornillo generalmente es causado por el contacto de los metales entre el recubrimiento del cilindro y los filetes del tornillo. El desgaste puede ser muy lento o muy rápido, dependiendo de la fuerza de contacto entre el filete del tornillo y el revestimiento del cilindro y el efecto lubricante del polímero.

Cómo afecta la alineación del husillo/barril en el desgaste del tornillo

Con la alineación adecuada del husillo/barril y un husillo con relleno, el desgaste generalmente suele ocurrir sobre todo en la sección de fusión o compresión del tornillo. En la sección de compresión, el polímero es forzado a través de un área cada vez más y más pequeña; a medida que se mueve a lo largo de esa sección el fundido está siendo muchas veces comprimido a razón de 2-5:1.

Si se consigue exprimir el fundido, el canal se llenará con los sólidos momentáneamente. Puesto que un tornillo de raíz cónica es en realidad una potente y compleja cuña en espiral, puede desarrollar una presión enorme cuando se llena de sólidos que no son comprimibles. Ese será el caso independientemente de si se trata de un tornillo convencional o tipo barrera.

Importancia de la película lubricante en el desgaste del tornillo

Cuando el canal se llena totalmente con sólidos y ocurre una obstrucción, existe una alta presión lateral radial o desequilibrada en el tornillo. Esto empuja o desvía el tornillo, a veces con una fuerza tremenda, contra el lado opuesto de la pared del cilindro, eliminando la película lubricante del polímero.

Como resultado, las superficies metálicas entran en contacto mientras existe una carga alta con poca o ninguna película de polímero lubricante entre los filetes del tornillo y el revestimiento del cilindro.

La fuerza de carga y las características de los materiales seleccionados para el revestimiento duro del filete del tornillo y el revestimiento del cilindro determinan entonces la tasa de desgaste.

Efecto de los polímeros cristalinos en el desgaste del tornillo

El tipo de polímero también tiene un efecto; los polímeros cristalinos desarrollan mucho mayor fuerza de obstrucción que los polímeros amorfos y, por lo tanto, más problemas de desgaste en general.

¿Cómo saber si esto está sucediendo? Puede que su producción no se afecte significativamente hasta que la separación de tornillo/barril sea bastante grande. Probablemente, la primera cosa que usted notará es una pérdida de tasa de fusión evidenciada por una disminución gradual en la calidad de la fusión.

Utilizando el modelo de fusión clásico que se adapta a la mayoría de polímeros, la película fundida se forma principalmente de la cizalla de los sólidos contra la pared del barril, cambiando así la energía mecánica (rotación del tornillo) en energía térmica (fusión).

A medida que aumenta el espacio, el filete del tornillo no llega tan cerca de la pared del cilindro durante la rotación. Esto deja una capa más gruesa de masa fundida contra la pared del cilindro. Esa capa se calienta más pero no transfiere el calor eficientemente a la capa subyacente sólida del polímero no fundido, debido a la mala conductividad térmica del polímero.

Entonces la tasa de calor desarrollada en la película — es decir, la tasa de fusión, se ve muy disminuida por el mayor espesor de película del fundido. Una medida simplificada de la tasa de fusión publicada en 1970 en el libro Engineering Principles of Plasticating Extrusion, Zehev Tadmor y Imrich Klein, muestra el efecto: Tasa de calor a la película= Km/α(TB-Tm) +[μ (Vj)2/2α]

La primera parte de la ecuación es el calor conducido desde el cilindro a la película. Pero una vez que la temperatura de la película se acerca a la temperatura del cilindro, no contribuye más a la fusión, y queda solamente el término de disipación viscosa [μ (Vj)2/2α]

En ese término, μ es la viscosidad, que está cayendo a medida que la película se calienta, y α es el espesor de la película fundida, que va en aumento. (Vj) 2 es el cuadrado de la velocidad de la capa sólida en la dirección descendente del canal y cilindro.

La velocidad de la capa sólida se divide por 2α, o la mitad del espesor de la película fundida. Así que incluso si la velocidad de la cama sólida sigue siendo la misma, la disipación viscosa o la fusión disminuye por la baja viscosidad y el mayor espesor de película fundida.

Este desgaste en la sección de fusión del tornillo muchas veces no es tan fácil de detectar ya que puede ser corregido por muy pequeños aumentos en la velocidad del tornillo con el tiempo. Finalmente, el efecto más revelador es el deterioro de la calidad de la masa fundida a un nivel que causa problemas de calidad en el producto extruido.

Cómo detectar el desgaste en la sección de fusión del tornillo

Ya que el desgaste ocurre generalmente durante un período prolongado de tiempo, problemas de calidad del fundido se atribuyen a menudo a muchas otras causas, perdiendo un tiempo precioso para hacer las correcciones adecuadas.

Por otra parte, si un diseño de tornillo originalmente tenía capacidad de fusión excesiva debido a su longitud, profundidades y otras características de diseño, o si contiene una sección de mezcla dispersiva de alta-cizalla, el desgaste no puede ser detectado en el desempeño sino mucho después de que el tornillo se considerara ya desgastado por la mayoría de las normas.

¿Cómo solucionar desgaste en la sección de compresión o de fusión sin retirar periódicamente el tornillo? La respuesta se remonta a una columna anterior que sugería que se debe tener referencias de cada tornillo con cada polímero como una herramienta de gestión de la planta.

Cuando hay desgaste en el tornillo y el espesor de la película del fundido aumenta, la película en esa zona tiende a calentarse. Se reflejará ya sea en una anulación de la temperatura del cilindro en la zona de fusión, o en un aumento significativo en la cantidad de enfriamiento en esa zona. Quizá lo más importante sea el deterioro en la calidad de la fusión en comparación con el registro de referencia. Es más, generalmente habrá una pequeña disminución en la producción en relación con las condiciones originales.

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

Contenido relacionado

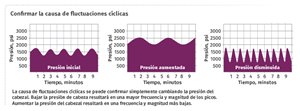

Extrusión: solucione el flujo desigual o surging en husillos de dos etapas

Explore las causas de la inestabilidad en husillos de dos etapas y descubra soluciones prácticas para garantizar un funcionamiento óptimo en extrusión de plásticos.

Leer MásExtrusión: viscosidad en polímeros no newtonianos

Explore cómo la viscosidad, cizallamiento y temperatura interactúan en polímeros no newtonianos y su impacto en la extrusión

Leer MásExtrusión y ventilación: claves para materiales compuestos

Conozca la importancia de la ventilación en la extrusión de materiales compuestos y cómo resolver problemas comunes en el proceso.

Leer MásExtrusión: resuelva problemas de estabilidad de salida

Aprenda cómo el ajuste de la longitud llena en la zona de dosificación y la presión del cabezal pueden mejorar el rendimiento de una extrusora.

Leer MásLea a continuación

Extrusión de polímeros con rellenos inertes: ¿Es posible?

Aprenda cómo procesar polímeros con rellenos inertes en sistemas de extrusión y las consideraciones clave para lograrlo con éxito. Guía completa sobre sus aplicaciones y beneficios.

Leer MásFusión en extrusoras de husillo simple: proceso y factores clave

Los diseños de husillo que no son adecuados para procesar materiales de baja viscosidad darán como resultado una pobre calidad del fundido y bajos rendimientos. Aprenda sobre la relación entre la viscosidad y la transferencia de energía en la fusión de polímeros, y cómo optimizar la extrusión.

Leer MásCabezales con bordes afilados hacen la extrusión más suave

Los cabezales que tengan un radio en la salida conducirán a un acabado superficial más pobre.

Leer Más

.jpg;width=70;height=70;mode=crop)