Extrusión y ventilación: claves para materiales compuestos

Conozca la importancia de la ventilación en la extrusión de materiales compuestos y cómo resolver problemas comunes en el proceso.

Compartir

Lea a continuación

Los diseños de entradas alternativas de venteo están disponibles para adaptarse a requisitos específicos de desgasificación. Los orificios laterales de venteo están diseñados para prevenir la contaminación (por ejemplo, puntos negros) que pueden ocurrir cuando el polímero se acumula y se degrada dentro de la entrada de ventilación.

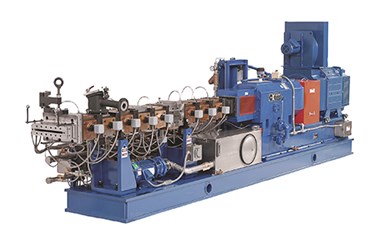

Con el fin de lograr las propiedades físicas deseadas, la ventilación o venteo es una de las varias operaciones necesarias en la extrusión de materiales compuestos con aditivos y rellenos.

El compuesto resultante, en forma de pellet, debe estar libre de poros y volátiles residuales, que podrían causar defectos en las piezas extruidas o moldeadas por inyección.

Los fabricantes de materiales compuestos deben ser conscientes de que su "cliente", por lo general procesadores con extrusoras de husillo simple, tienen pocas posibilidades de venteo en sus procesos, por lo cual los volátiles dentro del granulado sólo pueden salir en la pieza final, en forma de defectos superficiales, perforaciones, etc.

Para polímeros higroscópicos que son propensos a la hidrólisis o a la degradación de peso molecular, debido a la presencia de humedad, la ventilación eficiente durante el procesamiento de materiales compuestos es fundamental para alcanzar propiedades físicas aceptables.

Tipos de ventilación en extrusoras: atmosférica vs vacío

Los orificios de ventilación en el cilindro de la extrusora pueden ser operados mediante presión atmosférica o por vacío, según los requisitos del proceso. Los procesos compuestos más tradicionales incluyen ambos tipos de ventilación.

Las máquinas pueden equiparse con múltiples orificios de ventilación por vacío para la extracción de grandes volúmenes de disolventes o monómeros, mientras se producen niveles bajos de volatilidad residual en el producto acabado.

La mayoría de extrusoras de doble husillo, para fabricación de compuestos, utilizan uno o más orificios de ventilación atmosférica (por ejemplo, para eliminar el aire ocluido en los alimentadores secundarios), además de una ventilación por vacío para la desgasificación de volátiles.

Se han desarrollado una variedad de diseños de entradas de ventilación para extrusoras de doble husillo co-rotantes, que se acomodan a una amplia gama de aplicaciones y materiales; estos incluyen tapones (stuffer) de respiradero, cilindros con respiraderos alargados y ranuras laterales.

Cada uno de estos diseños ha evolucionado para superar algunos problemas asociados con los diseños estándar de las entradas de ventilación, que se encuentran en la parte superior del cilindro de la extrusora.

Los requisitos para la operación estable de los orificios de ventilación, ya sea atmosférica o por vacío, son un bajo nivel de llenado dentro de los husillos en el área de ventilación y un "sellado del fundido" (husillos llenos) antes de llegar la abertura del respiradero.

Principales problemas de ventilación en extrusoras

Los problemas de ventilación se pueden dividir en dos categorías:

- Problemas de la operación: cuando el polímero (y/u otra materia prima) sale por las aberturas de ventilación de la extrusora. Este fallo del proceso generalmente requiere intervención del operario para limpiar las entradas de ventilación o requiere el apagado de la línea.

- Volátiles y gases residuales: se quedan atrapados dentro del pellet, como resultado de la insuficiente ventilación dentro del cilindro de la extrusora. En este caso, debe mejorarse la eficacia del venteo para lograr una calidad aceptable de la pieza.

Cada uno de estos problemas tiene soluciones únicas, como se describe a continuación.

Soluciones a problemas comunes de ventilación

Este tipo de problema es muy común en las extrusoras de doble husillo para fabricación de materiales compuestos. Los orificios de ventilación atmosférica están diseñados para liberar aire, humedad y otros gases volátiles tras el fundido inicial de los polímeros. La velocidad del aire y/o de los vapores que fluyen por estas aberturas de ventilación es una función de la velocidad del volumen de flujo y del área abierta de venteo.

La alimentación lateral de rellenos de baja densidad en cargas altas (hasta un 80%) y alta productividad requiere múltiples orificios de ventilación atmosférica para facilitar la extracción de grandes volúmenes de aire del cilindro de la extrusora.

Cuando la velocidad del vapor es demasiado alta (como resultado de mucho volumen o de un área abierta muy pequeña), los gases que salen tenderán a arrastrar sólidos, haciendo que el material fundido salga por la abertura de ventilación. Aquí, la solución es proporcionar una mayor área de ventilación y para ello se requerirán posiblemente entradas adicionales de venteo.

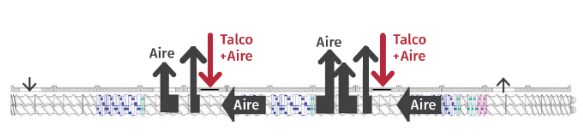

La orificios de ventilación atmosférica son necesarios para la alimentación lateral de rellenos particulados (talco, cargas minerales, CaCO3, etc.) en el polímero fundido. Están diseñados para liberar el aire que entra en la máquina a través alimentador lateral con los polvos. Cuanto menor sea la densidad del relleno, mayor será la cantidad de aire que se introduce en cilindro del extrusor que debe ventilarse.

Si el área abierta de ventilación es muy pequeña (en relación con el volumen de aire que debe ser eliminado), la alta velocidad de salida resultante tenderá a sacar partículas finas y el polvo por el orificio de ventilación. Para resolver este problema es necesario ampliar el área de ventilación, como se mencionó anteriormente, y también podrían requerirse entradas adicionales de venteo.

La presencia de polímero no fundido en el primer alimentador lateral también hace que el relleno salga por el orificio de ventilación atmosférica, asociado con ese alimentador lateral.

Para diagnosticar si esta es la causa del problema, se debe realizar una inspección física de la calidad del fundido en el alimentador lateral, con el fin de verificar si hay resina no fundida. Si este es el caso, la solución requiere la modificación del diseño de husillo en la parte donde el polímero se funde.

Por su parte, los orificios de ventilación por vacío generalmente se colocan cerca del dado de peletizado y están diseñados para liberar vapores residuales bajo condiciones de vacío.

Al parecer es un problema muy común que el fundido se salga por el orificio de ventilación por vacío y bloquee la abertura del respiradero. Cuando esto ocurre, los gases no son eliminados del fundido y el pellet resultante es poroso, con burbujas, etc. La obstrucción de los orificios de ventilación requiere que el operario los limpie manualmente y en algunos casos puede que sea necesario parar la línea.

Hay varias causas y soluciones posibles para este problema: el fundido puede llegar al orificio de ventilación por vacío, como resultado directo de la mayor longitud de masa fundida (la longitud necesaria del husillo lleno para desarrollar la presión requerida).

Cuando aumenta la presión del filtro o del dado (por ejemplo, cuando el filtro se bloquea con la contaminación), la longitud de masa fundida aumenta hasta que llega a la abertura del respiradero en el cilindro de la extrusora.

El fundido fluye continuamente desde la abertura del respiradero, inclusive sin vacío. Las soluciones a este problema son la disminución de la presión (es decir, incrementar el área del filtro o el tamaño y número de agujeros de la boquilla), aumentar la longitud de bombeo de la extrusora, llevando el orificio de ventilación por vacío en las primera parte del barril (o agregar un barril después del orificio de vacío), o instalar una bomba de fusión para presurizar el equipo al final del proceso. Tenga en cuenta que la mayoría de estas soluciones demandan capital.

Esta misma condición (longitud de masa fundida que llega hasta la abertura de ventilación por vacío) ocurrirá cuando se desgasten los elementos de bombeo del husillo en el extremo de la máquina.

Con el paso del tiempo, en el caso de desgaste del husillo, el fundido tenderá a salir más a menudo por los orificios de ventilación, hasta que se convierta en una condición crónica. Aquí, la solución es sencilla: hay que sustituir los elementos desgastados.

El material fundido también fluye a través del orificio de ventilación por vacío si la presión que pueden soportar los elementos de sellado de fundido es menor que la presión del vacío. Esta situación ocasiona que el fundido se salga de la máquina, ya que la bomba de vacío succiona aire a través del cilindro de la extrusora.

Puesto que no hay ningún sensor de presión instalado en el cilindro de la extrusora, la única señal de que esta es la causa del problema es observar el manómetro de vacío. Si el indicador es constante en el tiempo, esto significa que el sistema de vacío está “bien cerrado”.

Si usted puede ver que el indicador cae, esto es señal de que el aire está pasando a través del sistema (y la entrada de ventilación estará llena de plástico fundido). Si la masa fundida fluye por la entrada de vacío sólo cuando se aplica el vacío, esto es un síntoma de que los elementos de hermeticidad del vacío no están creando una presión suficiente. La única solución es cambiar el diseño del husillo o utilizar elementos más restrictivos para el sellado del vacío.

Hay algunos materiales especiales que presentan características únicas cuando se exponen al vacío a alta temperatura. Dichos materiales tienden a expandirse, se espuman al llegar a la abertura del cilindro y no fluyen fácilmente hacia los tornillos. Estos materiales saldrán de la máquina bajo cualquier condición al utilizar entradas convencionales de ventilación abierta.

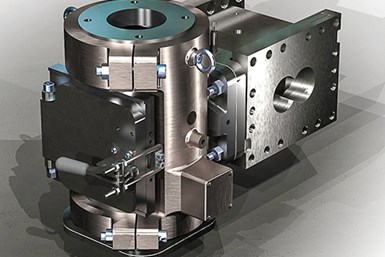

Estos compuestos solo pueden ser procesados bajo vacío con tapones de ventilación: los sistemas mecánicos de doble husillo impiden la expansión del fundido fuera el canal del husillo del extrusor, aunque permiten que los gases se muevan axialmente a través de los tornillos de los tapones de ventilación, que se instala dentro de la abertura de ventilación.

¿Por qué ya no sale nada por la ventilación?

Los tapones (stuffers) mecánicos de ventilación de los tornillos gemelos se utilizan para evitar que la masa fundida salga por los canales del tornillo de la extrusora al funcionar bajo vacío. Los tapones de ventilación pueden montarse en el lado (como se muestra aquí) o en la parte superior del cilindro de la extrusora.

Si la configuración actual de la máquina, los diseños de orificios de ventilación y las condiciones de funcionamiento no son capaces de eliminar las cantidades suficientes de volátiles, estas soluciones generalmente requieren modificar el diseño del husillo o la configuración del cilindro.

La eliminación de los gases volátiles del fundido se logra con vacío para proporcionar fuerza adicional para la transferencia de la masa. La mayoría de las líneas de materiales compuestos funcionan con presión de vacío en el rango de 20 a 27 pulgadas Hg (aproximadamente 100-300 mbar). Hay muchas soluciones disponibles para aumentar aún más la desvolatilization:

- Si el tiempo de residencia del fundido bajo condiciones de vacío es el factor limitante (difusión limitada), una opción sería reducir el rendimiento de procesamiento para aumentar el tiempo de residencia promedio. Esto no es una opción popular, pero es el más fácil de implementar.

- Otra solución para aumentar el tiempo de residencia requiere la reubicación de los elementos de sellado del fundido en la primera parte del cilindro de la extrusora. La sección de vacío se extiende así hasta el comienzo de proceso.

- Aumento de nivel de vacío máximo: esto generalmente requiere el reemplazo del actual sistema de bomba de vacío.

- Disminuir el grado de llenado en la sección de vacío, aumentando la velocidad del elemento de transporte. Cuanto más bajo sea el llenado en el canal del tornillo se producirán capas más finas de masa fundida a través de las cuales deben difundirse los gases.

- Reconfigurar la máquina con orificios de ventilación de vacío adicionales. Esto puede requerir la extensión de la longitud del cilindro para añadir una ventilación adicional de vacío (si hay insuficiente L/D en el cilindro existente para incluir un segundo barril para la ventilación por vacío).

- Use agentes de extracción (generalmente agua) inyectados dentro del cilindro antes de pasar por el orificio de ventilación por vacío para reducir la presión parcial de las elementos volátiles.

Contenido relacionado

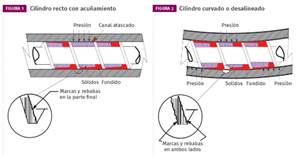

Soluciones para el desgaste de husillos en extrusión

Descubra las soluciones efectivas para combatir el acuñamiento y la desalineación en husillos, y mejorar el rendimiento de su máquina extrusora.

Leer MásClaves del procesamiento de coextrusión en polímeros

Descubra los fundamentos y desafíos del procesamiento de coextrusión en polímeros y cómo lograr resultados óptimos.

Leer MásExtrusión: solucione el flujo desigual o surging en husillos de dos etapas

Explore las causas de la inestabilidad en husillos de dos etapas y descubra soluciones prácticas para garantizar un funcionamiento óptimo en extrusión de plásticos.

Leer MásTendencias en el procesamiento y reciclaje de PET

El procesamiento y reciclaje de PET avanzan al mismo ritmo que demanda la sociedad para garantizar la sustentabilidad del material. Descubra nuevas aplicaciones y métodos de reciclaje.

Leer MásLea a continuación

Extrusión de plástico recuperado: considere una extrusora ventilada

Descubra por qué necesita husillos de dos etapas para extraer los volátiles que puede contener el plástico recuperado posconsumo. El diseño del tornillo puede ser un complejo acto de equilibrio. Esto es lo que necesita saber.

Leer MásExtrusión de plásticos: entienda la viscosidad y temperatura de fusión

Comprenda cómo la viscosidad y la temperatura influyen en la extrusión de plásticos y su relación con las curvas de velocidad de cizallamiento.

Leer MásDesgasificación en extrusoras: ¿izquierda, derecha o superior?

Explore cómo funciona la desgasificación en extrusoras, las diferencias entre izquierda, derecha y superior, y cómo afecta la gravedad.

Leer Más