Variaciones en las propiedades de los plásticos: hojas de datos

Las hojas de datos son habitualmente confiables, sin embargo, los datos que proporcionan tienen un alcance limitado y pueden llevar a conclusiones incorrectas.

Manzanas con manzanas: diversos estándares, como ISO y ASTM, prescriben las condiciones de prueba y especificaciones de la muestra diferentes; e incluso una prueba estándar puede permitir una gama de diversas condiciones o dimensiones de la muestra para la misma prueba.

Crédito: Teknor Apex

Para bien o para mal, la mayoría de la información que utiliza la industria para tomar decisiones con respecto al desempeño de los materiales se basa en las propiedades publicadas en la hoja de datos. Hay muchas razones para preocuparse por esto. Principalmente, las propiedades mecánicas en las hojas de datos casi siempre se miden a una sola temperatura, 23° C (73°F).

Propiedades de los plásticos y temperatura

La mayoría de nosotros sabemos que las propiedades de los plásticos cambian con la temperatura, incluso si estamos un poco confundidos con los detalles. Y desarrollamos aplicaciones de manera rutinaria usando estos materiales donde la temperatura variará de 23° C. Sin embargo parece que estamos contentos con conocer las propiedades a una temperatura y hacer conjeturas sobre lo que va a pasar cuando las temperaturas fluctúen por encima y por debajo de este punto.

Pero incluso si asumimos que la visión limitada del comportamiento del material que proporcionan las hojas de datos es suficiente, hay un segundo problema que generalmente pasa desapercibido: muchas veces las propiedades no se generan bajo condiciones de prueba equivalentes, y este cambio en las condiciones altera los números.

Diferencias en normativas y su impacto en los datos

Este problema se ha acentuado más con la llegada de la normativa ISO, como estándar global, porque los métodos ISO e, incluso, la geometría de la muestra difieren de la utilizada por los enfoques más regionales, como ASTM, DIN y JIS. Muchas hojas de datos publican ahora la misma propiedad medida con normas diferentes y con frecuencia los números no coinciden.

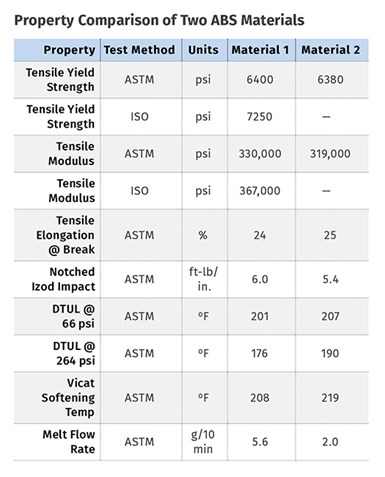

Incluso antes de que empezaran los esfuerzos de armonización global, ha existido siempre el problema de los diferentes proveedores que usan distintos métodos para caracterizar los materiales. La tabla siguiente muestra, como ejemplo de esto, algunas propiedades de dos materiales ABS de uso general. Las propiedades que se muestran en la tabla son las que tienden a ser el foco de la mayoría de las comparaciones.

Lo primero que se destaca es la diferencia en el esfuerzo en el punto de fluencia y el módulo del Material 1 cuando se evaluó utilizando los métodos correspondientes de la ASTM e ISO. En ambos casos, los valores son mayores utilizando el enfoque ISO. La resistencia a la tracción es casi un 14% mayor y el módulo de resistencia es 11% más alto. Podemos decir que las diferencias no son triviales.

Comparación de propiedades de dos materiales ABS.

Si sólo comparamos los valores derivados de ASTM para los dos materiales, tenemos la impresión general de equivalencia, salvo cuando se trata de la velocidad del flujo del fundido. Es decir, hasta que empezamos a leer la letra pequeña donde dice cómo fueron realizadas las pruebas. La velocidad transversal usada para el Material 1 es 0,2 pulg./min, mientras que para el Material 2 es 2 pulg./min.

Velocidad transversal: su relación con resistencia y módulo

Ambas velocidades están permitidas bajo la norma ASTM D 638; sin embargo, hay pautas en el método que dictan cuál es la apropiada, y en este caso, la velocidad correcta es la más lenta.

Pero, ¿por qué debemos preocuparnos? Bien, resulta que las propiedades de los materiales plásticos varían con el grado de alargamiento; y cuanto mayor sea el grado de alargamiento, mayor será la resistencia en el punto de fluencia y el módulo. La regla general para los materiales amorfos como el ABS es que para cada orden de magnitud aumenta en velocidad transversal, estos valores se incrementarán en 7%. Mientras que los números en la tabla hacen que los dos materiales se parezcan, realmente el Material 1 es más fuerte y más rígido.

De la misma manera, una mayor velocidad transversal reduce el alargamiento a la rotura. Esta propiedad es una medida útil de dureza práctica; valores de alargamiento más altos se asocian a materiales más dúctiles. Así que mientras que los valores de esta propiedad una vez más dan la impresión de equivalencia, si el material había sido evaluado a la misma velocidad transversal, el Material 2 habría mostrado un mayor alargamiento a la rotura.

Tenga en cuenta que esto se contradice con los valores de impacto con entalla Izod, que muestran un valor de 11% para el Material 1. Esto no hace necesariamente que la comparación esté mal. Simplemente busca un punto diferente en el espectro de la propiedad.

Los ensayos de tracción se realizaron a un ritmo relativamente lento y pueden tardar entre 10 segundos a cinco minutos desde el inicio hasta el final. Las pruebas de impacto se realizan en cuestión de milisegundos. Además, las muestras de resistencia a la tracción no contienen una entalla, que actúe como un concentrador de esfuerzo que altera el comportamiento del material.

Factores que afectan las comparaciones: DTUL y Vicat

La temperatura de deflexión bajo carga (DTUL) y los valores de ablandamiento Vicat también contienen algunas inconsistencias que hacen difíciles las comparaciones. Los valores parecen ser más altos para el Material 2. Sin embargo, un vistazo a las características específicas de la geometría de la muestra nos sugiere que las cosas no son necesariamente como parecen.

Las muestras DTUL utilizadas para el Material 1 tienen 0,126 pulgadas de espesor, mientras que los muestras utilizadas para el Material 2 son dos veces más gruesos. Esta pared gruesa naturalmente aumentará el DTUL medido. No podemos estar seguros si esto representará toda la diferencia, pero podemos estar seguros de que el límite superior de temperatura que se supone que representa el DTUL no es tan diferente entre los dos materiales como sugieren los números.

Los números de ablandamiento Vicat también tienen un problema. Hay múltiples velocidades de calentamiento y múltiples cargas permitidas por esta prueba, y esto influirá en los resultados. Una velocidad de calentamiento más rápida aumentará el valor medido mientras que una carga superior lo disminuirá.

En este caso, ambos proveedores utilizaron la misma velocidad de calentamiento. Sin embargo, el fabricante de Material 1 utiliza una carga de 50 Newtons (N, equivalente a 0.225 lbf), mientras que el proveedor del Material 2 utiliza 10 N. Así que una vez más, el punto más alto de ablandamiento Vicat para el Material 2 puede ser simplemente un artefacto de la carga más ligera.

Por último, tenemos la tasa de flujo del fundido (MFR). La mayoría de moldeadores utilizan esto como un indicador de cómo un material fluirá cuando se procesa. Hemos escrito ampliamente en ediciones pasadas sobre por qué esto no es exacto.

Sin embargo, dado que esta es una creencia ampliamente sostenida, podemos asumir que los procesadores que ponen mucha atención en sabrán con claridad qué material se procesa más fácilmente. Un vistazo rápido a los valores sugiere que Material 1 fluirá más fácilmente.

Pero aquí otra vez, la comparación no es válida porque los métodos de prueba son diferentes. El Material 1 se prueba a 230°C con una carga constante de 3,8 kg, mientras que el Material 2 se prueba a 200°C con una carga de 5 kg. La temperatura más alta de la prueba juntada con la carga más ligera aumentará la tasa de flujo en un factor de aproximadamente 3 a 3.5. Por lo tanto, si el Material 2 fue probado de la misma manera que el Material 1, el MFR sería unos 6-7 g/10 min.

Hay muchas razones para buscar información que vaya más allá del reino de lo que pueden proporcionar las hojas de datos. En los próximos artículos ahondaremos en estas razones. Pero incluso si estábamos dispuestos a asumir que un solo punto de datos era suficiente, necesitamos entender los peligros asociados con los enfoques de pruebas no estándar, incluso cuando supuestamente existen normas.

Acerca del autor

Michael Sepe

Consultor independiente sobre materiales y procesamiento, a nivel global, cuya compañía, Michael P. Sepe, LLC, tiene su sede en Sedona, Arizona. Tiene más de 40 años de experiencia en la industria del plástico y asesora sus clientes en selección de materiales, diseño para manufactura, optimización de procesos, solución de problemas y análisis de fallos. Contacto: (928) 203-0408 • mike@thematerialanalyst.com

Contenido relacionado

Entendiendo el recocido y el entrecruzamiento en polímeros

Descubra la ciencia detrás del recocido en termoplásticos y el entrecruzamiento en termoestables. Aprenda sobre la Tg y su impacto en la polimerización.

Leer MásHistoria de los polímeros: nailon

Conozca la historia del nailon (nylon), el primer termoplástico de ingeniería.

Leer MásConsejos de recocido para polímeros amorfos

En polímeros amorfos, el recocido se realiza para reducir las tensiones internas a un nivel no alcanzable dentro de las condiciones de un proceso de moldeo normal.

Leer MásFundamentos de la medición del color en plásticos

Conozca la importancia de la medición del color en la industria del plástico y una visión general de los instrumentos y tecnologías involucradas.

Leer MásLea a continuación

Análisis termogravimétrico: clave en la evaluación de polímeros

Profundice en cómo el TGA evalúa la composición de polímeros y su relevancia en la industria.

Leer MásAnálisis de polímeros: TGA, FT-iR y DSC

Aprenda sobre análisis de polímeros con técnicas como el TGA y descubra cómo otros métodos, como FT-iR y DSC, se comparan.

Leer MásClasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

Leer Más

.jpg;width=70;height=70;mode=crop)