Moldeo por inyección: cómo librarse de las burbujas

Siga esta guía para diagnosticar y resolver problemas de burbujas en su proceso de moldeo por inyección. Mejore la apariencia y propiedades físicas de sus productos.

Compartir

Las burbujas son una de las principales causas de los rechazos de piezas moldeadas por razones cosméticas. Este molesto defecto de la pieza no solo ocasiona problemas en el aspecto, sino que también afecta las propiedades físicas. Las burbujas son un hecho común y muchas veces son difíciles de solucionar.

En la solución del problema de las burbujas, muchos moldeadores cometen el error de simplemente adivinar dónde están las burbujas e inmediatamente comenzar a ajustar los parámetros del proceso para eliminarlas. Los invito a que resistan la tentación de empezar a afinar el proceso y se decanten por saber lo que realmente son las burbujas.

Existen solo dos posibilidades:

- Gas atrapado, que contiene aire, vapor de humedad, partículas volátiles de la resina, o gases de descomposición del polímero o los aditivos.

- Espacios vacíos.

Prueba sencilla para determinar el tipo de burbuja

Es importante determinar qué tipo de burbuja tiene su pieza, y cuál podría ser su origen. Determinar el tipo de burbuja le permitirá identificar la fuente y entender así su acción para eliminar el problema. ¿Cómo se determina si es gas o un espacio vacío? Muchos afirman (como lo hice una vez) que se puede saber por la forma, por la ubicación o por alguna otra característica de la burbuja o burbujas. Pero este enfoque puede ser fácilmente engañoso. Existe una prueba sencilla que se debe utilizar en su lugar. Toma menos de 15 minutos pero requiere un poco de paciencia para llevarse a cabo.

Pruebe su pieza calentando suavemente hasta que se ablande el área que contiene la burbuja o burbujas. Hago énfasis en “suavemente” debido a la tendencia de algunos operarios a coger la antorcha más cercana y apuntar hacia la pieza. Los plásticos no transfieren rápidamente el calor a través de la pared nominal, por lo que nuestro amigo con la antorcha probablemente le prenderá fuego a la pieza.

En su lugar, utilice una pistola de calor o algo parecido. Entonces a medida que calienta suavemente el área de la pieza donde está la burbuja, ésta debe cambiar de forma.

Si se trata de una burbuja de gas, el gas se calentará y expandirá, levantando la superficie y, a menudo, explotará mientras se suaviza la superficie de la pieza. Si no hay aire en la burbuja y es un espacio vacío, la burbuja se colapsará debido a la presión atmosférica sobre la superficie blanda de la pieza. Ahora ya conocemos más sobre el problema.

Análisis y soluciones para espacios vacíos

Hay algunas condiciones necesarias para que esta prueba funcione. Lo ideal sería encontrar una burbuja de al menos 3 mm (aproximadamente 0,125 pulg.) o de un diámetro mayor y asegúrese de que la pieza no tenga más de 4 horas. Es posible que la burbuja comience siendo un espacio vacío, pero con el tiempo el aire migra a través del plástico y el vacío se convierte en una burbuja de gas. Esto es quizás difícil de creer, pero durante mi último seminario, la clase y yo fuimos invitados a ver algunas pruebas sorprendentes.

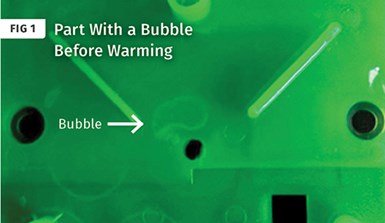

En una inspección rápida se podría asumir que esta burbuja es gas atrapado.

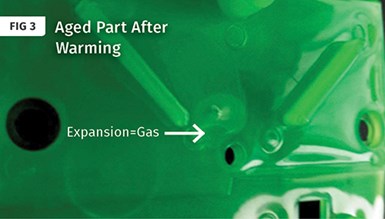

Fíjese en las figuras 1, 2 y 3. La figura 1 es la pieza antes de calentar. La figura 2 es una pieza probada unos minutos después de moldeado y la figura 3 es una pieza probada 16 horas después del moldeo.

En la figura 1 se puede ver la burbuja; ¿se parece a una burbuja de gas, verdad? La mayoría diría que sí. La figura 2 muestra la pieza después de la prueba, y se puede ver ahora una especie de rechupe.

La figura 3 es una pieza probada después de 16 horas, y ahora se ve la burbuja ampliada. A pesar de las apariencias, no era originalmente una burbuja de aire o gas sino un espacio vacío, ya que la pieza recién moldeada muestra un hundimiento o rechupe debido al calentamiento.

Gas atrapado

Vamos a iniciar nuestra discusión sobre la solución del problema, suponiendo que la prueba demostró que en efecto era una burbuja de gas, es decir, la burbuja se expande, e incluso hace pop cuando estalla.

Las burbujas de gas se pueden derivar de problemas de frente de flujo, como frentes convergentes, chorros; o problemas de máquina o del molde, como espigas para agujeros sin ventilación, ventilación deficiente (pruebe la ventilación al vacío) y demasiada descompresión o degradación de la resina, debido al sobrecalentamiento o largos tiempos de residencia.

Unos minutos después del moldeo, el defecto parece una especie de depresión en la pieza.

El gas puede aparecer por vapor de agua, partículas volátiles de la resina, o descomposición de subproductos. El aire atrapado en las reforzamientos o proyecciones sin ventilación de la pared nominal será empujado hacia fuera cuando la pieza se llena, dejando un rastro de burbujas. Determinar de dónde proviene el gas es más importante que saber la composición del gas, en la mayoría de los casos. No existe una prueba simple para averiguarlo.

El primer paso en el procedimiento es poner en marcha la segunda etapa, ajustando la presión de mantenimiento en un número muy bajo para ver si las burbujas siguen ahí. Si es así, al menos no tiene que preocuparse por los parámetros involucrados en la segunda etapa. Suponiendo que todavía ve las burbujas, la siguiente comprobación es conocer el patrón de llenado para determinar si el gas es aire atrapado en el llenado de la pieza.

Con la segunda etapa superada y con el 99% de una pieza por volumen, haga un estudio de inyección corta. Es decir, disminuya el tamaño de la inyección desde el 99% hasta el 5%, mediante incrementos del 10%. No inicie con inyecciones cortas y aumente el tamaño de la inyección, ya que puede obtener un patrón de flujo diferente. Además, esta prueba requiere que el proceso tenga una velocidad controlada para la primera fase de inyección. Si la primera etapa es de presión limitada, no puede obtener la consistencia necesaria para obtener resultados precisos.

¿Dónde y cuándo aparecen las burbujas? Examine el patrón de flujo de cada pieza para ver si el frente de flujo de plástico está avanzando, o si hay una vacilación del frente del flujo en el llenado de una sección delgada de la pieza. ¿Están las burbujas siempre en la misma zona? Si es así, significa que hay un lugar fijo desde donde se generan las burbujas. Revise si existe un efecto racetrack o o un efecto chorro que puedan hacer que el aire quede atrapado en el polímero.

Compruebe los reforzamientos o proyecciones que salen de la pared nominal. Si son cortas significa que hay aire atrapado en esa zona y está siendo presionado para formar las burbujas cuando la estría esté llena. A veces se ve un rastro de burbujas procedentes de esta proyección. ¿Las burbujas aparecen sólo después de que la pieza esté al 85%? Si es así, podría ser un problema de desgasificación. Compruebe las zonas de desgasificación.

16 horas más tarde, la burbuja se ha expandido. Resulta que no era una burbuja de aire o gas, sino un espacio vacío.

Una fuente de burbujas menos común es el efecto Venturi. Hay varias posibilidades para que el efecto Venturi succione aire del flujo de la masa fundida: los reforzamientos, las espigas de expulsión, los malos acoplamientos de la punta de la boquilla con el manguito del bebedero, la mala alineación de la boquilla y las placas separadas del canal caliente.

Estos casos son mucho más difíciles de detectar pero si usted descarta otras fuentes, debe comprobar el molde. Aplique un agente azulado cerca de las gotas de la canal caliente y en las superficies de acoplamiento de las placas, teniendo cuidado de no dejar nada en la trayectoria del flujo. Si el agente azulado aparece en el arranque, ha encontrado la fuente del problema. Otra fuente común de las burbujas es la demasiada descompresión, especialmente en los moldes de canal caliente.

Sin embargo, otra fuente es el tornillo, concretamente la zona posterior o la sección de alimentación. Los tornillos de propósito general con L/D de 18:1 o menor pueden ser los responsables. Trate de usar una temperatura más baja en la zona posterior y/o mayor presión posterior. Otra solución puede ser provocar un vacío en el molde antes de la inyección.

Espacios vacíos

Un vacío se produce durante el enfriamiento mientras la pieza está dentro o fuera del molde, generalmente en las secciones gruesas. En las secciones gruesas de una pieza, el centro se enfría lentamente y el polímero se contrae más para formar una burbuja. Si pones en funcionamiento el molde caliente y la burbuja desaparece, pero se produce un hundimiento es una indicación de que la burbuja era un vacío. Los huecos y rechupes son signos de tensión interna y son señales de advertencia de que la pieza no tendrá la calidad que se esperaba.

El plástico insuficiente es la causa principal de rechupes o vacíos, por lo que se recomienda poner más material en la cavidad. Asegúrese de que tiene un margen consistente y que el tornillo no está tocando la base, de manera que pueda llenar correctamente la pieza. Las presiones de mantenimiento más altas o un tiempo de mantenimiento prolongado pueden ser de ayuda, pero muchas veces la entrada se bloquea antes de que pueda llenar adecuadamente el centro de la pared nominal.

Para solucionar vacíos o rechupes, pruebe velocidades lentas de llenado, use la contrapresión de gas o aumente la presión posterior. Asegúrese de que el canal o la entrada no se bloquean demasiado pronto y que los tiempos prolongados de mantenimiento permiten más llenado durante la segunda etapa. Si la entrada se bloquea demasiado pronto, necesita solo una leve apertura, ya que un pequeño cambio en el diámetro produce un tiempo más largo de bloqueo de la entrada. También trate de reducir la temperatura de fusión, si es posible.

Otros enfoques para la eliminación de vacíos o rechupes es adelgazar la pared nominal. Un mayor espesor no siempre significa que las piezas de plástico sean más fuertes. Las paredes nominales gruesas deben ser rediseñadas para ser más delgadas con reforzamientos que las hagan más resistentes. Esto ahorrará material y reducirá el ciclo de tiempo

Enfóquese en la sección gruesa, si es posible. Cambiar la ubicación de la entrada para llenar primero las áreas más gruesas en el molde puede permitir la entrada de más polímero en la pieza antes de que se bloquee. También puede tratar de elevar la temperatura del molde y/o sacar la pieza antes, lo que puede evitar vacíos que hacen que las paredes exteriores colapsen durante el enfriamiento, aunque esto puede dar lugar a hundimientos.

Acerca del autor

John Bozzelli

Es el fundador de Injection Molding Solutions (Moldeo Científico) en Midland, Michigan., un proveedor de servicios de capacitación y consultoría para moldeadores por inyección, incluyendo LIMS, y otras especialidades. Póngase en contacto con john@scientificmolding.com; scientificmolding.com

Contenido relacionado

Moldeo por inyección de plásticos: inyectoras, materiales y tendencias

Desde los fundamentos hasta las mejores prácticas y últimas tendencias, desglosamos todo lo que debe saber sobre el moldeo por inyección para la producción de piezas plásticas.

Leer MásCierre del molde en inyección de plásticos: mejores prácticas

Descubra la importancia del cierre en moldeo por inyección. Desde minimizar el daño del molde hasta optimizar el ciclo para calidad óptima.

Leer MásTendencias en el procesamiento y reciclaje de PET

El procesamiento y reciclaje de PET avanzan al mismo ritmo que demanda la sociedad para garantizar la sustentabilidad del material. Descubra nuevas aplicaciones y métodos de reciclaje.

Leer MásProcesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

Leer MásLea a continuación

Comprender el frente de flujo en el procesamiento de plásticos

En este artículo analizaremos cómo el comportamiento del frente de flujo puede revelar información valiosa sobre los problemas y defectos en las piezas moldeadas. Desde el cizallamiento y la quemadura hasta el atrapamiento de gases y el sobre/subempaquetado, examinaremos los diversos defectos que pueden surgir y proporcionaremos soluciones prácticas para corregirlos.

Leer MásClasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

Leer MásOportunidades de la Industria 4.0 para la nueva normalidad en México

La pandemia ha generado graves afectaciones en diversas actividades y sectores económicos de todo el mundo. Sin embargo, detrás de esos problemas llegaron grandes oportunidades, como la adopción acelerada de la digitalización y la diversificación del portafolio de muchas empresas. Aquí la Industria 4.0 tiene mucho que ofrecer.

Leer Más

.jpg;width=70;height=70;mode=crop)