Saber Hacer es el espacio en el que mensualmente publicamos artículos técnicos de reconocidos expertos sobre moldeo por inyección, moldes, extrusión y materiales.

Esta es una selección de los más leídos en 2021:

Datos de cizalladura capilar a 500F para un PBT.

No tener en cuenta el cálculo del tiempo de residencia puede comprometer la integridad del material, incluso antes de que se inyecte.

La mayoría de los termoplásticos son materiales orgánicos y su química es tal que solo soportan las temperaturas del proceso hasta cierto tiempo. Los datos de los estudios con Valox 420, un PBT disponible de SABIC, muestran que cuando se somete a una temperatura de 260 ºC (500 °F) durante 6 minutos, las moléculas se descomponen y se pierden las propiedades del plástico.

Lea el artículo completo Moldeo por inyección: Tiempo de residencia y su distribución, parte 1

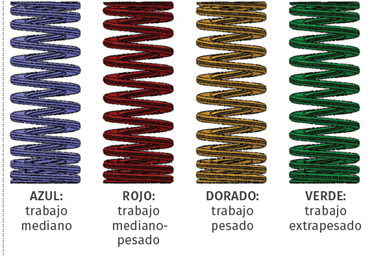

Algunos talleres de moldes insisten en que todos sus moldes tengan resortes para devolver las placas de expulsión. Afortunadamente, hay muchos para elegir. Este artículo se centra en los resortes de compresión para moldes de inyección.

Conté más de treinta tipos de resortes en un conocido catálogo de suministros, cada uno con múltiples variaciones. Este mes me centraré estrictamente en un tipo: resortes de compresión para moldes de inyección. Cuando se pone una carga en esta clase de resorte, este se comprime, al tiempo que intenta empujar de vuelta la carga para retornar a su longitud original. Este mecanismo, tan simple, a menudo causa daños importantes en el molde, y tiempos de paro, por lo general debido a selección o uso incorrectos.

Lea el artículo completo Moldes, de vuelta a lo básico, parte 1: resortes de compresión

El fundido y el aumento de la temperatura de fusión en una extrusora se producen en gran medida al “estirar” cualquier polímero fundido contenido en el espacio entre el agujero del cilindro y el tornillo. El polímero fundido se adhiere rígidamente tanto a la pared del cilindro como a la superficie del tornillo. (Ver la zona resaltada)

Cada procesador debe tener las curvas de viscosidad para los polímeros que utiliza o contempla utilizar en sus operaciones, y aprender a interpretarlas.

La extrusión de plásticos ha existido durante casi cien años, pero a pesar de su extensa historia, las curvas de velocidad de cizallamiento/viscosidad del polímero todavía no son ampliamente utilizadas o entendidas. Un experimentado procesador de tuberías me preguntó por qué la temperatura de fusión era tan alta en un nuevo polímero que su compañía evaluaba. Habían cambiado de un polietileno de alta densidad (PEAD o HDPE) de índice de fusión fraccionaria (0.35 MI) a un PEAD bimodal de 0.06 MI, y trataban de mantener la temperatura baja para acomodar su capacidad de refrigeración aguas abajo. Intentaron reducir drásticamente las temperaturas del cilindro, pero no solo fueron incapaces de bajar la temperatura de fusión, sino que sobrecargaron la unidad al extraer demasiado calor del sistema.

Lea el artículo completo Extrusión: entender el efecto de la viscosidad del polímero en la temperatura de fusión

Por lo general, la causa del desgaste del tornillo se puede determinar mediante el examen del patrón de desgaste en los filetes. En la imagen “A” se muestran áreas desequilibradas de alta presión resultantes del diseño del tornillo; en la “B” se indica la desalineación de cilindros, y en la “C” se revela el efecto de los rellenos abrasivos.

Usted corre el riesgo de perder tiempo y dinero al no entender la causa de que sus tornillos se desgasten.

Hay tres causas principales de desgaste del tornillo en extrusoras. La primera es el efecto de las áreas de alta presión desequilibradas en el tornillo, que se deben principalmente al propio diseño del tornillo. La segunda es la alineación del cilindro, por lo general la más destructiva. La tercera causa de desgaste del tornillo es el uso de rellenos abrasivos. Por lo general, la causa se puede determinar al examinar el patrón de desgaste en los filetes.

Lea el artículo completo Extrusión: las tres causas del desgaste de los husillos

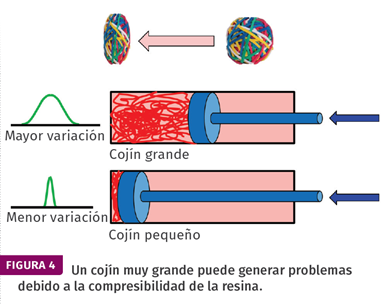

Figura 4. Un cojín muy grande puede generar problemas debido a la compresibilidad de la resina.

Crear y mantener un cojín consistente es un paso clave para lograr una consistencia disparo a disparo. Aprenda qué es el cojín y cómo afecta la calidad de la pieza.

Los valores del cojín o colchón másico en el moldeo por inyección son, en última instancia, una indicación de la calidad de una pieza, especialmente de sus dimensiones. Un cojín consistente creará una pieza con dimensiones consistentes. El valor del cojín también puede ser crítico para asegurar que la resina no se degrade antes de la inyección. El valor del cojín es el resultado de los ajustes de las entradas de los parámetros de moldeo y no puede ajustarse por sí mismo a un valor deseado en la máquina de moldeo. En este artículo exploraremos qué es el cojín y cómo su valor afectará la calidad de la pieza.

Lea el artículo completo Moldeo por inyección: considere el cojín cuando busque consistencia disparo a disparo