Cómo evitar los cabellos de ángel en el transporte de resinas

La aparición de cabellos de ángel en el sistema de transporte de resinas es una de las preocupaciones más frecuentes de los procesadores, porque afecta la producción y el rendimiento. Una de las claves para hacerle frente puede estar en el control de la velocidad.

En los sistemas de transporte de resinas plásticas, la formación de cabello de ángel casi siempre es el resultado de la degradación del material y de la contaminación, lo que produce defectos y decoloración en las piezas, taponamiento de filtros y tuberías, así como problemas con el receptor. Todo esto puede aumentar los costos de mantenimiento, crear ineficiencias generales en el transporte de los materiales y en la producción, lo que finalmente ocasionará pérdida de beneficios.

Jim Zinski, vicepresidente de tecnologías de producto de Novatec y experto en temas relacionados con el transporte de resinas, conoce este problema y ofrece ideas y soluciones a los procesadores. El cabello de ángel es principalmente el resultado del calor por fricción y la abrasión en tuberías y codos del sistema de transporte. Aunque lo mejor es no tener formaciones de cabello de ángel, afirma Zinski, su completa eliminación de la producción sería imposible (esto aplica también para las partículas finas y el polvo). Pero este experto asegura que es posible reducir al mínimo la creación de cabello de ángel.

El desgaste por erosión de la tubería de transporte, de los codos y demás equipos que están sometidos a materiales abrasivos, y las fallas o defectos que se producen en las piezas pueden requerir reparaciones costosas y tiempo de inactividad no planificado. Según Zinski, el uso cada vez mayor de refuerzos de fibra de vidrio y minerales para lograr unas mejores prestaciones de la pieza hace que este problema de desgaste sea más frecuente.

Por otro lado, las materias primas sensibles tienden a ablandarse durante el transporte y quedarse pegadas en la superficie de la tubería de transporte. Este agotamiento o degradación del material hace que se creen unas acumulaciones que pueden contaminar otros materiales o producir serpentines y cabello de ángel que obstruyen el flujo normal del material.

Para Zinski la velocidad de transporte es el origen de estos problemas. Cuando el material se mueve más rápido, las partículas generan más calor, fricción y fuerza de impacto, lo que contribuye significativamente a erosiones o problemas de desgaste.

Se ha demostrado a través de diversas pruebas que, para evitar estos problemas en cuanto más lento, mejor. Aunque está claro que dentro de un sistema de transporte hay muchos aspectos a tener en cuenta.

Una mayor velocidad trae más problemas, que son típicamente más frecuentes en el destino que en la fuente. Lo ideal, según el experto, es que todas las zonas por donde se transporta el material en el proceso estén protegidas y si es posible, hay que limitar la velocidad para reducir al mínimo el daño que puede causar.

Zinski describe las distintas maneras para reducir la velocidad en un sistema de transporte:

Disminuir la velocidad de todo el sistema: Una fuga de aire es una de las maneras más fáciles para reducir la velocidad en todas las estaciones del receptor en un sistema de transporte por vacío que opera por encima de la velocidad mínima de recogida. El tamaño y el número de agujeros, junto con el vacío de funcionamiento, determinan la magnitud del aire que circula en el sistema de transporte. Sin embargo, hay que tener en cuenta que el escape de aire roba (le quita) aire de la zona de recogida, por lo que puede causar problemas si está mal planificada o mal implementada. Es recomendable trabajar con un diseñador de sistemas experto para garantizar los resultados esperados.

Controlar la variación de velocidad: Muchas veces un sistema de transporte central mueve material desde una fuente común a múltiples puntos de destino. Para optimizar la operación, la velocidad de alimentación del material se ajusta durante la transferencia de material a la estación del receptor más alejada de la fuente de material. Esta es la estación que encontrará la resistencia mayor, y la velocidad de alimentación se ajusta aquí para lograr el vacío operativo final.

Pero cuando la misma fuente alimenta otra estación situada a una distancia más cercana, se reduce la resistencia del sistema y disminuye el nivel de vacío en la bomba. Una vez más, la velocidad de aire del sistema aumentará cuando la carga de vacío de la bomba disminuye, suponiendo que las revoluciones por minuto (rpm) de la bomba permanecen iguales.

Según Zinski hay dos métodos básicos para abordar esta variación común en la velocidad del aire. Uno es mecánico, que utiliza una válvula de control de flujo, y el otro usa avanzados controles del sistema y una VFD.

Seleccionar la velocidad por estación: Algunos controles avanzados de transporte ofrecen la posibilidad de seleccionar una velocidad de transporte para estaciones individuales. Una configuración de velocidad de la bomba es almacenada con los parámetros de cada estación, y este valor se comunica con un VFD instalada con la bomba. Esta flexibilidad permite que el operador compense las variaciones en la configuración, tales como bajas rpm y bajo flujo de aire para transportar distancias más cortas y cargas de línea más ligeras.

La capacidad para seleccionar la velocidad de transporte en cada estación agrega versatilidad para manejar materiales específicos de manera diferente. Las resinas de uso general que son menos sensibles a los efectos de la velocidad pueden ajustarse para moverse a velocidades por defecto para lograr la velocidad máxima de transporte. Los materiales muy pesados, o los que tienen mala fluidez, pueden configurarse para moverse a velocidades elevadas. Y, por supuesto, según las necesidades, se pueden configurar estaciones a velocidades más bajas para minimizar el desgaste de material y desgaste por erosión.

Controlar la velocidad en el transporte de larga distancia: Transportar materiales en largas distancias requiere más vacío para lograr una tasa de transferencia determinada. Cuando la velocidad y distancia requieren niveles de vacío de 12 a 15 in.Hg, las velocidades resultantes de aire son a menudo más rápidas que las ideales para materiales abrasivos y materiales sensibles a la degradación.

La velocidad en estos sistemas puede reducirse mediante la implementación de una línea de transporte de diámetro dual, o aumentar el diámetro del tubo a un tamaño más grande en un punto estratégico entre la fuente y el destino del material.

En un sistema de transporte, podemos aprovechar la velocidad reducida en la línea ampliada para aumentar sustancialmente la velocidad de transferencia de material con alto vacío, hasta un 50% o más velocidad añadida comparada con los sistemas tradicionales. Al llevar al máximo la distancia del diámetro mayor, la velocidad disminuye, así como la resistencia al movimiento, por lo que la bomba puede transportar más material. La clave es entender cómo se crea la resistencia en la línea de transporte y cómo afecta a la velocidad del aire durante toda la distancia en la que viaja el material.

“Comprender el impacto de la velocidad de operación del sistema de transporte puede mejorar considerablemente sus posibilidades de éxito, especialmente al mover plásticos abrasivos y los sensibles a la degradación”, sostiene Zinski. Según él, hay que seleccionar el sistema correcto y aplicar métodos avanzados de control de velocidad para proteger la inversión, mejorar el tiempo de actividad del sistema y reducir el mantenimiento.

Otros aspectos a tener en cuenta

Zinski asegura que, además del control de la velocidad, hay que vigilar otros aspectos para evitar la aparición de los cabellos de ángel. El diseño de los codos y la temperatura del sistema son muy importantes para este propósito.

La formación de cabellos de ángel es más grave en codos estándar con superficies interiores lisas. Aunque las superficies lisas reducen la fricción, el material termina deslizándose más a lo largo de esas superficies. Esto genera el calor friccional que afecta considerablemente a las resinas con puntos de fusión bajos.

Por otro lado, Zinski sostiene que una forma efectiva de minimizar los cabellos de ángel es tener tramos cortos de tuberías, con pocos codos y accesorios.

Asimismo, la temperatura de funcionamiento es también fundamental. El calor friccional es sólo parte del problema de la formación del cabello de ángel. La temperatura de funcionamiento del sistema de transporte debe ser baja en el origen.

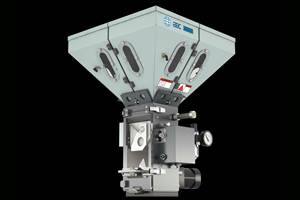

Cualquier cabello de ángel en el sistema debe retirarse antes de pasar por los mezcladores, tolvas o receptores de alimentación. Una trampa para atrapar el cabello de ángel consiste en un cajón con un inserto de acero inoxidable expandido que se ajusta a la caja desmontable, en la base de los silos y filtra efectivamente el cabello de ángel para retirarlo posteriormente.

En resumen, lo mejor es evitar que se forme cabello de ángel, pero si enfrenta ese problema, el procesador puede recurrir a varios métodos para reducir la formación.

Contenido relacionado

Conair y su compromiso con hacer que cada pellet cuente

En Plastimagen 2023, Sam Rajkovic, vicepresidente de ventas y mercadeo de Conair, presentó el Thermolator TW-T y destacó los aportes de la compañía a la economía circular de los plásticos.

Leer MásTransporte neumático de hojuelas y pellets de PET de SYCSA

SYCSA ofrece sus soluciones para transporte neumático de hojuelas y pellets de PET grado alimenticio.

Leer MásAEC destaca en NPE2024 sus últimas mejoras en chillers y secadores

AEC revela sus nuevas mezcladoras gravimétricas BD-100 y otras innovaciones en chillers y secadores en NPE2024.

Leer MásEquipos periféricos Swift, de Motan, para procesos de moldeo y extrusión

La línea Swift, de Motan, está compuesta por unidades de transporte, secado, dosificación y mezclado para procesos de inyección y extrusión de plásticos.

Leer MásLea a continuación

Grupo ABC y el manejo central de materiales como estrategia de expansión

La Planta Cuatro de Grupo ABC se prepara para triplicar su capacidad instalada, su capacidad productiva y su capital humano. La instalación de un sistema centralizado de manejo de materiales será clave en el procesamiento de un mayor volumen de resinas, que supera al actual en 300%.

Leer MásDetecte a tiempo cuando un equipo necesita mantenimiento

Nueva tecnología que debutó en NPE advierte cuándo se necesita mantenimiento preventivo, antes de que la falla del equipo interrumpa la producción.

Leer MásMoldeo por soplado: guía completa y preguntas frecuentes

¿Está interesado en el moldeo por soplado? Conozca las ventajas, desventajas y fundamentos de este proceso de transformación de plásticos.

Leer Más