Cómo obtener el mejor resultado en el uso de compuestos para purgar

Cada vez más procesadores están comenzando a usar los compuestos para purgar con el fin de limpiar sus máquinas y reducir los tiempos de cambio. Aquí tenemos algunos tips para evitar algunos inconvenientes típicos durante su utilización.

Más y más procesadores están utilizando compuestos comerciales para purgar (CPC´s) para limpiar sus sistemas y para ayudarles a cambiar de un producto a otro de la manera más eficiente posible. Sin embargo, los compuestos para purgar requieren una inversión y e inclusive en algunos casos pueden tener un costo por libra superior al de las resinas que están eliminando.

Por lo tanto, su uso tiene sentido sólo para hacer más eficiente el proceso tanto como sea posible. En este artículo, vamos a echar un vistazo a algunos problemas típicos que los procesadores enfrentan durante la purga, junto con soluciones que les ayudarán a obtener la máxima eficiencia de sus compuestos para purgar.

Uso excesivo del compuesto para purgar

En primer lugar, los procesadores deben auditar el uso del compuesto para purgar durante los cambios para entender qué puede estar pasando con la purga extra. A veces, los operadores, en un esfuerzo por ahorrar tiempo, tienden a tomar atajos usando la función “auto-purga” en una máquina de inyección.

El problema con la auto-purga es que las velocidades predeterminadas y las presiones no suelen ser las mismas que las recomendadas por los proveedores del compuesto para purgar. En términos generales, se puede realizar la purga con las presiones y velocidades más altas que se puedan ejecutar de forma segura para garantizar que el proceso funcione.

Sin embargo, la auto-purga raramente se establece con estas condiciones maximizadas y conducirá al uso excesivo del compuesto. Así es que si desea minimizar los gastos de purga, hay que asegurarse de que el personal asignado al moldeo o los técnicos de ajuste realizan el proceso de forma manual, bajo las condiciones recomendadas.

Los niveles de desperdicio se incrementan con el tiempo

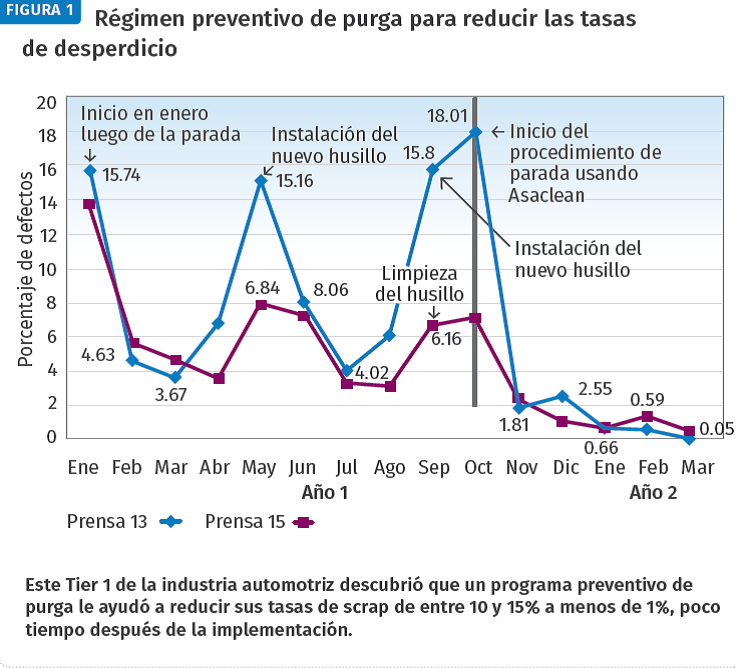

Un moldeador “Tier 1” de la industria automotriz experimentaba altos niveles de desperdicio, a menudo en el rango de 10 – 15%. Durante su investigación, este moldeador comenzó a graficar los niveles de desperdicio. La empresa descubrió que estos subieron constantemente después de limpiar manualmente los husillos. Lo único que pudo hacer la firma para reducir el desperdicio fue cargar nuevamente el husillo.

El moldeador pasó por este círculo vicioso hasta que fue puesto en un régimen preventivo de purga en noviembre del año uno (ver figura 1). A medida que el moldeador descubrió el momento óptimo para el programa preventivo, fue capaz de llevar los niveles de desperdicio de manera constante hasta muy por debajo del 1%. Si usted tiene problemas para entender por qué los niveles de desperdicio son lo que son, comience a graficar los niveles de desperdicio y observe si un programa de purga preventiva le permite romper el círculo vicioso.

El aumento de los niveles de desperdicio también puede ser causado por la purga insuficiente durante el tiempo muerto y los cambios. Es decir, no utilizar suficiente compuesto para purgar. Una forma de purgar de modo insuficiente es usar una cantidad predeterminada para cada proceso de purga. Algunas empresas pesan el numero “X” de libras y le dicen al operador: “Esta es la cantidad necesaria para purgar”. Sin embargo, el proceso de purga no es una actividad de – talla única.

Por ejemplo, cuanto más tiempo ha pasado desde que un husillo tuvo limpieza completa, más contaminado estará. Esto es especialmente cierto en la extrusión, donde el carbón puede acumularse en áreas de baja presión como los dados, cabezales, y cabezal del acumulador en soplado.

La purga debe ser inspeccionada cuidadosamente durante el proceso de purga para entender cuándo la máquina ha sido suficientemente purgada. El operador debe estar capacitado para purgar el tiempo que sea necesario, dentro de un cierto rango de tolerancia, antes de contactar a un supervisor. Solo poner la máquina de nuevo a producir después de purgar “X” número de libras no es la respuesta.

También es crítico que los procesadores que usan compuestos purgantes entiendan y lleguen a un acuerdo con el hecho de que, en algún momento, una limpieza manual completa del husillo puede seguir siendo necesaria.

Si los husillos, cañones, boquillas, dados o cabezales no se han limpiado en mucho tiempo, es posible que un compuesto purgante no sea suficiente. Los compuestos purgantes funcionan mejor cuando se usan como medida preventiva, opuesto a una medida reactiva. Limpie todo manualmente, y luego establezca un programa de purga.

Dificultad para eliminar residuos de purga

Tan importante como es purgar la contaminación o la resina, también lo es volver a la resina de producción después de la purga. Este es el concepto de “purgar la purga”, y es un área donde múltiples intercambios están en acción.

Cuando se habla de compuestos para purgar, es crítico entender el intercambio de limpieza vs. residuos. Aunque no es perfectamente lineal, existe una estrecha relación entre lo bien que limpia un compuesto para purgar y qué tan difícil es sacar toda la purga cuando se pasa al siguiente material.

Los compuestos comerciales de purga con carga mineral y de fibra de vidrio tienden a requerir más esfuerzo para ser eliminados que un grado de resina pura con menor poder de limpieza. Una forma de obtener lo mejor de ambos mundos es purgar primero con un grado cargado con fibra de vidrio (husillo y cañón solamente), seguido de un grado de bajo nivel de residuos antes de pasar al siguiente material.

La temperatura de procesamiento y la afinidad del material proporcionan típicamente el mejor pronóstico de éxito en la eliminación de residuos. En primer lugar, asegúrese de que está operando en el rango de temperatura recomendado para el compuesto purgante y la resina.

Tenga en cuenta que estos rangos de temperatura deben sobreponerse suficientemente. Si está usando un compuesto purgante por debajo de su rango de temperatura recomendado, podría volverse rígido y dejar residuos en exceso. Si corre una resina de baja temperatura como el PVC, busque un compuesto purgante diseñado para funcionar a temperaturas más bajas, en lugar de utilizar un grado de uso general.

La afinidad del material también es crítica. Si la resina base de la purga no es suficientemente similar a la resina de reemplazo, puede haber problemas de residuos. Si está purgando olefinas, busque purgas con bases olefínicas. Por el contrario, si está corriendo ABS, busque una purga estirénica.

La afinidad del material también es muy importante para el proceso de purga, por lo que no solo la capacidad de limpieza de la purga será mejor, la limpieza será mejor y más eficiente al utilizar purgas con resinas de base similar.

Dificultad en el arranque después de parar el fin de semana

Es hora de apagar por el fin de semana… ¿Qué hacer? Muchos operadores simplemente apagan las resistencias del cañón y se van a casa. Al arrancar de nuevo el lunes por la mañana, los niveles de desperdicio son altos y parece que toma una eternidad iniciar la producción. El problema aquí es la idea errónea de que apagar la calefacción significa que la resina se enfriará y se solidificará sin causar daños.

La verdad es que puede tomar horas para que el plástico en el cañón se enfríe lo suficiente como para detener su degradación. Durante ese tiempo, se forma carbón en el cañón y se adhiere a cualquier superficie metálica que pueda encontrar.

Observe las fotos de la derecha. Tomamos ABS natural y lo sometimos a 460°F (237.7°C) de calor durante 60 minutos. La primera imagen muestra el ABS natural al inicio. La siguiente foto muestra el material después de 15 minutos bajo calor, luego 30 min, luego 60 min.

Estas imágenes muestran la rapidez con que una resina puede oxidarse y comenzar a convertirse en carbón. Si simplemente apagara la calefacción con ABS en el cañón el viernes por la noche, el lunes será recibido con una importante acumulación de carbón. Para evitar esto – y las pérdidas de eficiencia que acompañan el arranque - selle el cañón y el husillo antes de apagar.

El término “sellado” se refiere a la utilización de un compuesto purgante termoestable durante los paros y eventos prolongados de tiempo con inactividad como el mantenimiento preventivo (MP) o cambios de molde. La resina sensible al calor es desplazada por un compuesto purgante que evita que el oxígeno entre en el tornillo a medida que se enfría la purga. Al arrancar, simplemente corra otro cañón lleno de purga a través del sistema, y cambie al próximo material. Antes de que se dé cuenta, estará corriendo piezas buenas.

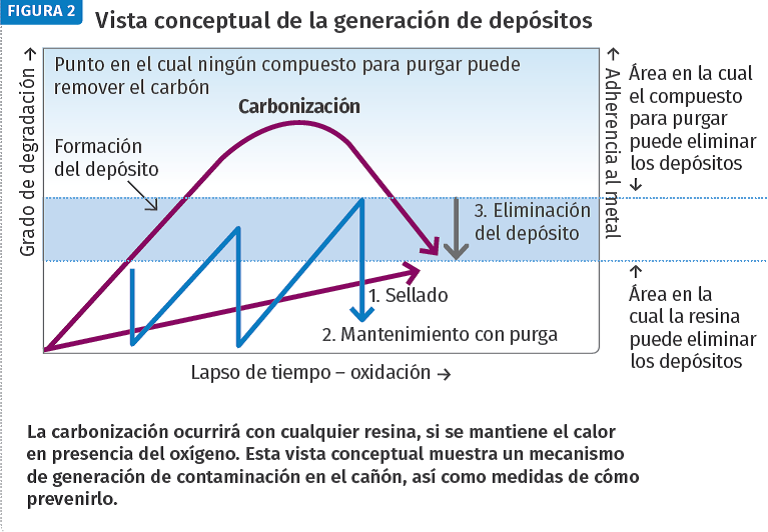

El sellado semanal también puede disminuir la necesidad de una purga de mantenimiento (ver figura 2). La carbonización ocurrirá, sin importar el material, si se mantiene bajo calor en la presencia de oxígeno. Las únicas preguntas son cuánto tiempo tomará, y cuál es el grado de carbonización. Algunas resinas entrarán en la zona de peligro más rápido que otras, pero sucederá eventualmente. La clave para evitar la carbonización es la purga preventiva. Y el sellado hará que todo salga mucho mejor.

Tips para una purga más efectiva

- Variar la velocidad del husillo o parar y arrancar (técnica “purga disco”) puede ayudar a desalojar depósitos difíciles.

- Una vez que el husillo y el cañón estén limpios, use otra mitad de cañón de compuesto comercial de purga (CPC) para realizar una serie de disparos de aire de alta velocidad para limpiar la válvula check y la boquilla.

- Los CPCs con carga de fibra de vidrio nunca deben correr en una colada caliente o un molde, a menos que el proveedor sea consultado previamente.

- Purgue el husillo y el cañón antes de purgar la línea de equipos subsecuentes como el dado de extrusión o las coladas calientes de inyección.

- Si la boquilla, el dado o la colada caliente no se limpian, eleve la temperatura 20 – 30 °C para ayudar a desalojar depósitos atorados. Asegúrese de permanecer dentro de las temperaturas de operación recomendadas tanto para la purga como la resina.

- Compruebe las tolerancias mínimas recomendadas antes de correr los compuestos purgantes a través de la colada caliente o grupos de mallas.

- Cierre manualmente las ventilaciones del cañón o puertos mientras purga para incrementar la presión en esas áreas, aumentando así la turbulencia y la limpieza.

- Para limpieza general y de alta temperatura de husillos y cañones, intente purgar mecánicamente.

- Para limpieza de áreas de baja presión como dados de extrusión, intente purgar químicamente.

- Para dificultades de limpieza en la zona de alimentación de un husillo (típicamente cuando se utiliza pigmento líquido), intente purgas líquidas.

- Deje el grupo de mallas o filtros en posición durante la purga (cuando sea posible), para ayudar a aumentar la presión en el compuesto purgante.

- No corra grados con carga de fibra de vidrio a través del grupo de mallas a menos que consulte previamente al proveedor del compuesto purgante.

- Si tiene problemas para limpiar un punto de inyección en un sistema de válvulas de compuerta (valve gates), intente cerrar los otros puntos de inyección para aumentar la presión a través de la punta con problemas.

- El material molido no es gratis. Esto es algo que no se puede enfatizar suficientemente.

Acerca del autor

Eric Procunier es gerente de Desarrollo de Producto en Sun Plastech Inc., el fabricante del compuesto comercial de purga Asaclean. Cuenta con una Licenciatura de Ingeniería en Plásticos de la Universidad Estatal Ferris y una Maestría con una Concentración Gerencial de la Cadena de Suministros de la Universidad Northeastern. Contacto: (973) 257-1999; eprocunier@asaclean.com; asaclean.com.

Contenido relacionado

Limpieza eficiente para maquinaria: Slide Econo Purge, de Slide

Slide Products presenta su compuesto de purga, Slide Econo Purge, diseñado para maximizar la eficiencia en máquinas de procesamiento de plástico.

Leer MásUltra System destaca los compuestos Ultra Plast en Meximold

En Meximold 2024, Ultra System demuestra sus compuestos de purga Ultra Plast, diseñados para una limpieza rápida y sin daños a las máquinas.

Leer MásiD Purge: compuestos para limpieza amigables con el medioambiente

Descubra los compuestos iD Purge de ID Additives para transformar procesos de cambio de color y resina en la industria del plástico.

Leer MásNuevos grados de compuestos de purga de Asaclean

Para minimizar el tiempo de inactividad, Asaclean destaca en Plastimagen 2023 nuevos compuestos que ofrecen resistencia térmica y reducción del tiempo de purga.

Leer MásLea a continuación

Obtenga el mejor resultado de su purga

Cada vez más procesadores recurren a compuestos de purga para limpiar sus máquinas y agilizar los cambios. Estos son consejos sobre cómo evitar los puntos problemáticos típicos al utilizarlos.

Leer MásAprenda cómo implementar un programa de purga en su proceso de moldeo por inyección

Reducir el desperdicio y los tiempos muertos son dos variables para controlar por parte de todos los molderos. Conéctese sin costo a este webinar el próximo 4 de noviembre a las 10:00 a.m. y reciba información valiosa sobre cómo introducir un compuesto de purga en su proceso.

Leer MásEconomía circular de los plásticos en la realidad comercial

Estas son algunas tecnologías, ya disponibles en el mercado, que buscan ayudar a mejorar e implementar la circularidad de los plásticos.

Leer Más