Extrusión de espuma de PS: ventajas de líneas en tándem

La creciente demanda de envases de espuma de baja densidad plantea interrogantes sobre el uso de líneas de extrusión en tándem y el potencial de opciones más simples. Este análisis revela los desafíos reológicos y de equipo en el espumado, además de explorar la viabilidad de alternativas sustentables como el PLA para aplicaciones de empaques de alimentos.

Compartir

Lea a continuación

Las espumas de baja densidad hechas de polímeros commodity tienen un sinnúmero de aplicaciones, y la mayoría de los procesadores fabrica la lámina de espuma en líneas de extrusión en tándem. Sin embargo, muy pocos se preguntan por qué se requieren líneas de espumado en tándem. Estas líneas son más complicadas y difíciles de correr, por no mencionar más costosas, que un sistema de espumado de una sola extrusora.

Además, en algunos casos, una línea de extrusión en tándem no es del todo necesaria para extruir espumas de baja densidad. Por ejemplo, la lámina espumada de poliestireno de baja densidad (PS) se puede producir en una sola extrusora de espuma en tasas de salida de aproximadamente 600 lb/h. ¿Por qué es posible para el PS?, y ¿por qué otros termoplásticos no pueden espumarse en forma similar? Para responder a estas preguntas, deben considerarse dos asuntos.

Características reológicas de polímeros commodity en espumado de baja densidad

En primer lugar, el factor más crítico que afecta el proceso de formación de espuma estable para producir espumas de alta calidad con baja densidad, son las características reológicas de los polímeros utilizados. La reología se relaciona con el comportamiento de cristalización, la estructura molecular, y el peso molecular.

El PS es un polímero con excelentes características de formación de espuma por varias razones. Es una resina amorfa cuya viscosidad en estado fundido es relativamente menos sensible a la temperatura de fusión que en el caso de los polímeros semi-cristalinos. Esto significa que la distribución de la resistencia en estado fundido no puede ser tan amplia como la distribución de la temperatura de fusión.

El PS se basa en la polimerización por adición de monómero de estireno, y como resultado tiene un peso molecular promedio en peso que va desde 150.000 a aproximadamente 400.000 g/mol (mayor que los polímeros de condensación tales como PET o PLA).

Esto significa que el PS tiene relativamente mayor viscosidad y resistencia en estado fundido a la temperatura normal de procesamiento (230°C, 446°F) y a la temperatura de formación de espuma (120-140°C, 248 a 284°F).

Además, el PS tiene un anillo de benceno voluminoso como ramificación de la cadena principal de la molécula de polímero, lo cual es favorable para la formación de cadenas moleculares con una mayor densidad de enlace, incluso a alta temperatura. Esta característica también se cree que contribuye a un comportamiento de endurecimiento por deformación durante la elongación biaxial.

Como el PS no cristaliza, no hay preocupación acerca de un aumento drástico de viscosidad, especialmente mientras que la masa fundida se enfría hasta alcanzar la temperatura óptima de fusión para lograr una espuma de mejor calidad.

Debido a estas características de los materiales, el PS se puede espumar con relativa facilidad, incluso en una extrusora de un solo tornillo poco sofisticada que proporcione una distribución menos uniforme en la temperatura de fusión en el extremo de la extrusora secundaria. Dado que el PS da relativamente un mayor contenido de celdas o células cerradas que otros polímeros commodity (sin importar el nivel de sofisticación del equipo de formación de espuma), es seguro decir que el PS es uno de los mejores polímeros para diversos procesos de espumado.

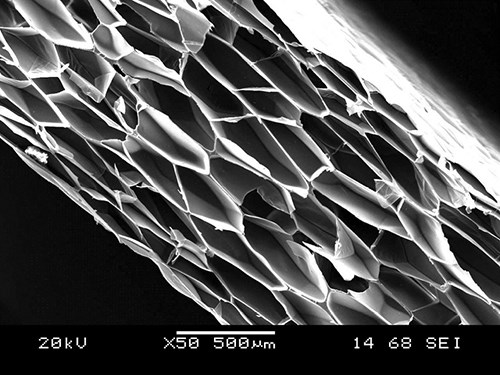

Sin embargo, a pesar de su facilidad de procesamiento, se prefieren todavía líneas de extrusión en tándem para el procesamiento de espuma de PS, ya que proporcionan una tasa de salida muy alta y una estructura celular más deseable (ver Fig. 1). Con una extrusora es muy difícil lograr una alta capacidad de refrigeración, debido al limitado tiempo de residencia.

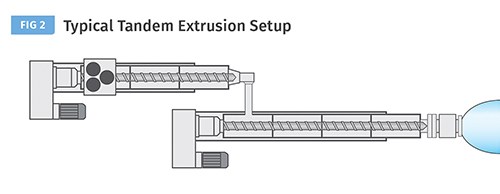

El segundo factor crítico que contribuye a la calidad de la espuma final es el equipo de formación de espuma. En una línea de extrusión tándem típica de espuma de baja densidad (Fig. 2), las dos extrusoras conectadas tienen funciones muy diferentes. La extrusora primaria funciona para fundir y mezclar homogéneamente los materiales, incluidos los aditivos y los pellets recuperados.

Además, dado que el agente de soplado físico se inyecta en la extrusora principal, el tornillo en la extrusora juega un papel importante en la dispersión del agente de soplado en gotas extremadamente finas.

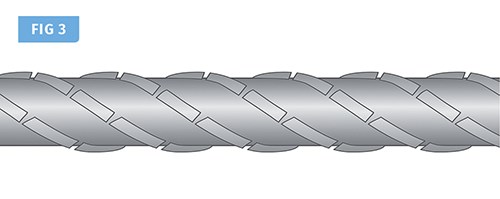

Estas gotas deben ser dispersadas en la masa fundida de tal manera que el área de interfase se maximice, de modo que se obtenga una fase homogénea del agente de soplado/solución de polímero, en el menor tiempo posible. En la extrusora primaria, una sección de la mezcladora de piña o mezclador Saxton (Fig. 3) se utiliza con frecuencia para mejorar la distribución de la mezcla.

Por razones de seguridad, el tornillo primario debe tener un anillo blíster, que actúa como un sello de fundido, justo antes del puerto de inyección del agente de soplado. Esto evita que el agente de soplado de hidrocarburos inflamables fluya de vuelta a la tolva o zona de alimentación. La masa fundida mezclada con el agente de soplado pasa a través de un tubo de fundido desde la extrusora primaria a la secundaria.

La extrusora secundaria generalmente se llama extrusora deenfriamiento, ya que es su función básica en el proceso. La masa fundida se enfría hasta la temperatura óptima para maximizar la resistencia de la masa fundida y el comportamiento de endurecimiento por deformación en la etapa de expansión de la espuma.

La temperatura óptima de fusión varía, dependiendo del contenido de agente de soplado disuelto en la masa fundida y la temperatura cristalización o solidificación original durante el inicio del enfriamiento.

Por ejemplo, el PS disuelto con 5% de isobutano debe enfriarse de 220°C (428°F) hasta alrededor de 135°C (275°F). Esta es una condición típica para la producción de lámina espumada de PS utilizado para empaques desechables de alimentos tales como bandejas de carne y empaques con bisagra. Durante la dramática reducción de la temperatura de fundido, la viscosidad de la masa fundida aumenta sustancialmente, sobre todo al final de la extrusora secundaria. Es bastante difícil de lograr una distribución uniforme de la temperatura en estado fundido, lo cual afecta directamente la uniformidad de la resistencia en estado fundido.

En el caso de polímeros semi-cristalinos, puede suceder la cristalización en el barril de la extrusora de enfriamiento e inducir un aumento de la presión de la masa fundida, particularmente cuando la temperatura de fusión baja demasiado, lo que hace que el proceso de espumado sea mucho más difícil de controlar.

Dependiendo de la solubilidad del agente de soplado usado, la presión de la masa fundida se debe mantener por encima de la presión de solubilidad del agente de soplado de tal manera que el agente de soplado pueda estar completamente disuelto en la masa fundida. Cuando el polímero fundido con agentes de soplado disuelto se enfría, se aproxima al dado, la nucleación celular tiene lugar debido a la inestabilidad termodinámica desencadenada por la presión reducida.

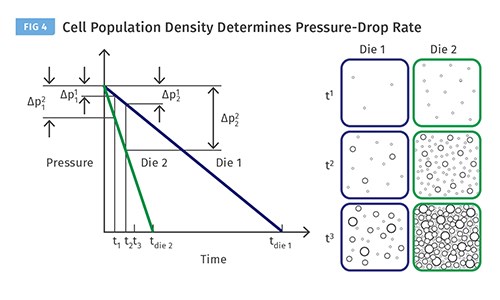

Básicamente la densidad de población celular es proporcional a la cantidad de impurezas incorporadas en la masa fundida. El talco es el agente de nucleación celular más utilizado para diversos procesos de formación de espuma. El rango típico de contenido de talco es 0,3-2% en peso para una estructura celular y una relación de expansión óptima.

Añadir demasiado talco podría resultar en alto contenido de celdas abiertas debido a que el espesor de la pared celular es extremadamente bajo, lo que es atribuible a la excesivamente alta densidad de población celular. La tasa de caída de presión también juega un papel importante en la determinación de la densidad de población celular (Fig. 4).

Una vez que las celdas se generan en la etapa de nucleación, siguen creciendo hasta que la presión de la celda va bajando y llega a la presión ambiente. Esto se denomina una etapa de crecimiento celular, en donde tanto la tasa de solubilidad como la difusión del agente de soplado, afectan a la tasa de crecimiento celular en la espuma en expansión.

Por ejemplo el dióxido de carbono (CO2) por sí solo es casi imposible de usar para la producción de lámina espumada de baja densidad usando una boquilla anular, porque se da una corrugación severa en la superficie de la lámina espumada. Esta es la razón por la cual el butano o el pentano se utilizan con frecuencia para la fabricación de lámina espumada de PS o de PP. El CO2 es más apropiado para espuma de alta densidad o de densidad media que tiene numerosas células finas, teniendo en cuenta su alto poder nucleante, mayor que los agentes de soplado de hidrocarburos.

Durante la etapa de crecimiento celular, la espuma pasa a través de un enfriamiento dramático debido a la expansión adiabática y la absorción rápida de calor durante la evaporación del agente de soplado.

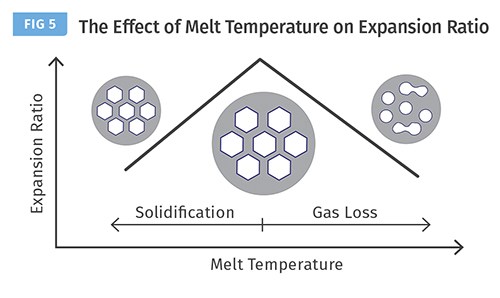

Con el fin de maximizar la relación de expansión de la espuma, controlar la temperatura del fundido es muy importante porque si es demasiado alta, la temperatura puede conducir a una pérdida considerable de gas debido a la ruptura de células y coalescencia, y si es demasiado baja, la temperatura de fundido puede hacer que la masa fundida se solidifique o se cristalice antes de tener suficiente expansión, como se indica en la figura. 5.

El aire de refrigeración a menudo se aplica a la superficie de la espuma a la salida del dado, lo cual intenta formar una capa de piel muy fina, sólida sobre la superficie de la espuma para darle un mayor brillo, debido a que la apariencia de la espuma es de importancia comercial.

El PLA como opción sustentable en el espumado de polímeros

Mientras el espumado de PS ha sido ampliamente utilizado durante décadas, en los últimos tiempos se ha colocado bajo el microscopio ambiental. El punto no es si las afirmaciones hechas por los ambientalistas -y las prohibiciones que se han sucedido en muchas ciudades-se basan en la "ciencia sólida" o no. La verdad es que muchos procesadores están mirando opciones " más amigables con el medio ambiente", con el ácido poliláctico (PLA) en lo más alto de la lista.

Como es un polímero de base biológica, el PLA es compostable, y a menos de 1 dólar/libra en América del Norte al momento de este escrito, es considerado como una de las alternativas más razonables a la espuma de PS. Pero espumar PLA no es una hazaña fácil. Como ya se ha señalado, el PLA es un polímero de condensación con un peso molecular inferior al PS, por lo que tiene una viscosidad intrínseca inferior y menor resistencia en estado fundido. Esto hace que las propiedades reológicas del PLA sean bastante sensibles a la temperatura de fundido.

Como resultado, para espumar PLA, se deben añadir extensores de cadena para aumentar el peso molecular, la viscosidad y la resistencia en estado fundido. A pesar de que el extensor de cadena es mezclado con el PLA, todavía es difícil conseguir una espuma de PLA de alta calidad con alta relación de expansión -así como de alto contenido de células cerradas- utilizando extrusoras tándem convencionales de espuma de PS.

Esto es porque en la mayoría de los casos, los extrusores de espumado tándem convencionales para PS son incapaces de proporcionar una excelente uniformidad de temperatura en estado fundido. En particular, la apertura de células en las paredes celulares puede tener lugar debido a puntos débiles locales en la viscosidad extensional ya que el espesor de la pared celular se hace más delgado y más delgado durante la etapa de crecimiento celular.

Como el PLA es un polímero semi-cristalino y su viscosidad es bastante baja y sensible a la temperatura de fundido, es extremadamente difícil de espumar correctamente el PLA en productos de baja densidad. Por otra parte el incremento de viscosidad inducida de cristalización en un rango de baja temperatura, juega un papel importante en la reducción de la ventana de proceso de formación de espuma.

Así, estos atributos que no cooperan con la resina de PLA inevitablemente requieren una extrusora tándem de espuma más avanzada que tenga diseños innovadores de tornillo y extrusoras para un proceso de extrusión reactiva para el espumado del PLA. Por esta razón, sólo unas pocas empresas de fabricación de espumas en todo el mundo podrían tener éxito en la comercialización de la espuma PLA de baja densidad, para envases desechables.

La espuma de PLA comercializada actualmente todavía tiene un par de limitaciones en aplicaciones reales. En primer lugar, la espuma de PLA de baja densidad tiene resistencia insuficiente al calor para aplicaciones de alta temperatura. La espuma de PLA se deforma significativamente cuando se pone en contacto con agua hirviendo o alimentos calientes.

En segundo lugar, la FDA no ha aprobado el uso de espuma de PLA con el extensor de cadena en contacto directo con el alimento caliente o con agua. Esto es debido a la preocupación de que las moléculas del extensor de cadena a base de epoxi, podrían filtrarse en los contenidos llenados en caliente.

Como resultado, la aplicación actual de la lámina espumada de PLA se limita sólo a los envases de baja temperatura, como bandejas para carne, pescado, verduras y frutas. Estos dos inconvenientes han retrasado la sustitución práctica de la espuma tradicional de PS con espuma de PLA compostable.

Recientemente Macro Engineering & Technology Inc. lanzó una innovadora línea de extrusión tándem de espuma que es capaz de producir lámina espumada de PLA expandida 16 veces con la ayuda de un avanzado tornillo y diseño de equipo. Además, Macro ha inventado una nueva tecnología pendiente de patente para superar los dos inconvenientes fundamentales de la espuma de PLA convencional.

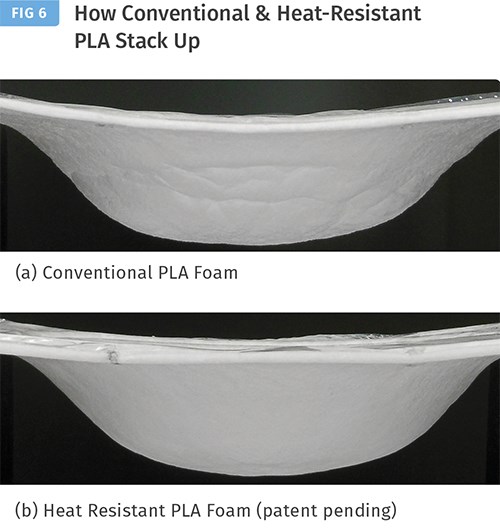

La Figura 6 muestra los resultados experimentales que comparan la resistencia de la espuma de PLA convencional conteniendo agua en ebullición, con la espuma resistente al calor PLA de Macro. Está claro que no hay una deformación importante en la lámina espumada de PLA resistente al calor.

Tomando todo en consideración, la espuma de PLA compostable se proyecta como envase alternativo renovable para atraer gradualmente más y más la atención en los mercados de empaque espumado en todo el mundo.

Contenido relacionado

Extrusión: viscosidad en polímeros no newtonianos

Explore cómo la viscosidad, cizallamiento y temperatura interactúan en polímeros no newtonianos y su impacto en la extrusión

Leer MásDiseño de dados para extrusión: desafíos en perfiles complejos

Conozca los retos que enfrentan los diseñadores de dados al trabajar con perfiles complejos en la extrusión de polímeros y cómo la tecnología de simulación puede facilitar el proceso.

Leer MásSoluciones para el desgaste en tornillos de extrusión

Aprenda las mejores prácticas para mejorar la calidad de la extrusión y prevenir el desgaste del tornillo.

Leer MásTendencias en el procesamiento y reciclaje de PET

El procesamiento y reciclaje de PET avanzan al mismo ritmo que demanda la sociedad para garantizar la sustentabilidad del material. Descubra nuevas aplicaciones y métodos de reciclaje.

Leer MásLea a continuación

Extrusión: solucione el flujo desigual o surging en husillos de dos etapas

Explore las causas de la inestabilidad en husillos de dos etapas y descubra soluciones prácticas para garantizar un funcionamiento óptimo en extrusión de plásticos.

Leer MásCómo y dónde se adaptan las extrusoras de doble tornillo al reciclaje

Cuando se utilizan de una manera correcta, las extrusoras de doble tornillo corrotante entrecruzado pueden transformar materiales reciclados en productos y piezas de valor agregado. Esto es lo que necesita saber, junto a algunos ejemplos reales de la tecnología implementada, tanto para el reciclaje postindustrial como postconsumo.

Leer MásProcesamiento y aplicaciones del poliuretano

Conozca cómo el poliuretano está transformando la industria con desarrollos en biopoliuretanos y reciclaje avanzado. Aprenda sobre las aplicaciones sostenibles que están marcando la diferencia y cómo solucionar retos de procesamiento.

Leer Más