Solución de problemas en la fabricación de compuestos

Examine las diferencias entre problemas crónicos y transitorios en la fabricación de compuestos, y cómo diagnosticar y solucionarlos de manera efectiva.

Identificación de problemas crónicos y transitorios en la producción de compuestos

El concepto de solucionar inconvenientes en la fabricación de compuestos se puede definir en términos de un problema (o problemas) con la calidad del compuesto o como un problema con el proceso de producción.

Estos últimos pueden o no ser vistos por el cliente, ya que se relacionan con una pérdida de productividad para el fabricante: caída de la tasa de extrusión, obstrucción del puerto de ventilación, etc. En cualquier caso, la estrategia para identificar una causa (y una cura) es primero determinar si el problema es crónico o transitorio.

Se puede establecer un paralelo entre el diagnóstico de las extrusoras de mezcla de doble husillo y el diagnóstico de la anatomía humana. Los problemas crónicos en la producción de compuestos son como las enfermedades: siempre están presentes y la cura requiere un tratamiento extenso,

mientras que los problemas pasajeros pueden considerarse como “dolencias”. Una dolencia es temporal y el tratamiento es relativamente simple.

Identificamos los problemas en la producción de compuestos como crónicos si los resultados son los mismos cada vez que se produce una mezcla en particular, cada lote produce las mismas propiedades físicas pobres, manchas negras, solidificación en las salidas del cabezal, puertos de ventilación

sucios, etc. En estos casos, el problema no necesariamente se debe a un lote de materias primas en particular, componentes desgastados de la extrusora o cualquier otra condición temporal.

Los síntomas de problemas crónicos sugieren que el proceso en sí es el problema: diseño de tornillo o cabezal inadecuado y/o condiciones de operación. Para estos problemas, el tratamiento requiere un rediseño de la configuración del tornillo o la modificación del proceso.

Por otro lado, si un compuesto en particular se ha producido con éxito en el pasado y hoy funciona de manera diferente, este es el síntoma de una dolencia. Ahora debemos determinar por qué la condición actual existe y si está causando problemas de calidad en el compuesto o problemas de procesamiento. El supuesto aquí es que el problema no está relacionado con un lote específico de materia prima.

Fuentes potenciales de variación entre lotes de los compuestos

¿Qué variables pueden cambiar de lote a lote en el compuesto y cómo se manifiestan? Las fuentes potenciales de variación entre lotes de los compuestos se describen a continuación, listadas en el orden en que afectan el proceso de producción y la calidad del compuesto:

Es posible que el diseño del husillo no sea el correcto si la planta realiza desmontajes y cambios de configuraciones de forma rutinaria. Si los husillos están ensamblados en una secuencia diferente a la especificada, el proceso puede funcionar de manera distinta y producir un material diferente. Si la configuración del husillo nunca cambia, esta variable se convierte en una constante.

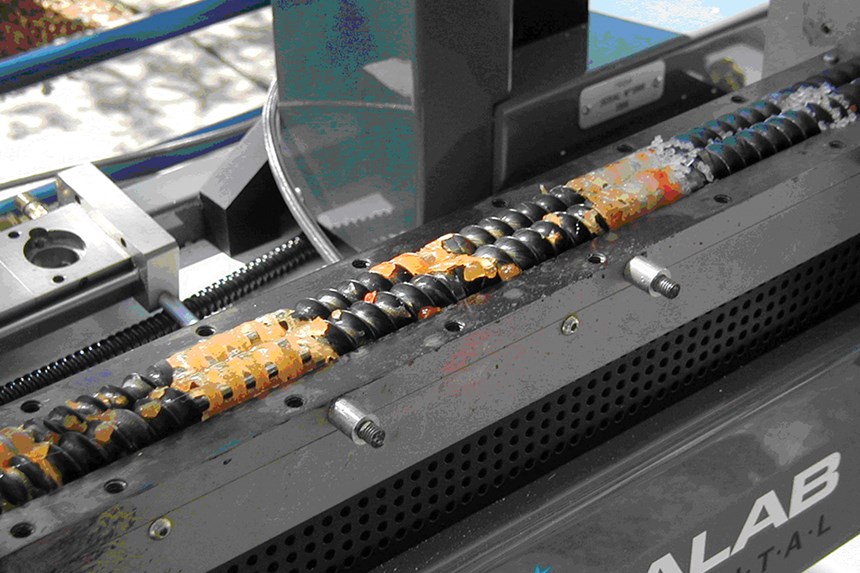

Desgaste en el husillo y el barril

El desgaste en el husillo y el barril puede dar lugar a problemas de procesamiento y a problemas de calidad en el compuesto en lotes producidos con varias semanas o meses de diferencia (si el mismo compuesto se produce durante un período de tiempo prolongado, la calidad del compuesto se deteriorará lentamente y lotes consecuentes no variarán mucho entre sí).

El efecto del desgaste sobre los componentes de la extrusora se observa con más frecuencia cuando ha pasado suficiente tiempo entre lotes. La condición de desgaste da como resultado un comportamiento diferente en el procesamiento o en la calidad de los pellets, dependiendo de dónde se esté produciendo el desgaste.

Holgura y reducción de la capacidad de transporte

El desgaste de los husillos y barriles puede ocurrir en las secciones de transporte después del puerto de alimentación principal y después de la alimentación de cargas abrasivas.

La holgura resultante reduce la capacidad de transporte y puede dar como resultado una acumulación o retroceso en los puertos de alimentación. El procesador se ve obligado a reducir la capacidad, perdiendo productividad. El desgaste en esta área tiene poco o ningún efecto en la calidad del compuesto.

Holgura y reducción de la capacidad de transporte

El desgaste de los husillos de transporte y los barriles en donde la extrusora está construyendo la presión, puede dar lugar a que la masa fundida retorne hacia los puertos de ventilación de vacío debido a la reducida capacidad de transporte. Si bien esto puede parecer un problema operativo (de proceso), la eficiencia reducida del vacío puede resultar en una pobre calidad de los pellets (mayor porosidad o vacíos) y caída del extruído. Las holguras agrandadas en la sección de presurización de la extrusora también pueden producir manchas negras.

El desgaste de los elementos de amasado en la sección de plastificación da como resultado un rendimiento menor de plastificación. Si este proceso requiere una alimentación de cargas aguas abajo, la resina no fundida crea un problema de mezclado y se manifiesta como dispersión inadecuada y propiedades físicas deficientes.

El desgaste de los elementos de amasado en las secciones de mezcla aguas abajo se traduce en malas propiedades físicas. Si el desgaste es excesivo, las cargas no mezcladas también se manifiestan como un incremento en las caídas del extruído y puede requerir una mayor frecuencia de cambios de filtros (es decir, pérdida de productividad).

No es probable que la velocidad del tornillo varíe de un lote a otro sin realizar intencionalmente algún cambio.

Alimentadores y variabilidad en la fabricación de compuestos

Los alimentadores pueden ser culpados por muchos problemas en la fabricación de compuestos, pero normalmente no por la variación entre lotes. La variabilidad inherente a corto plazo del equipo de alimentación gravimétrica no cambiará con el tiempo (a diferencia de la extrusora que se desgasta con el tiempo).

Si bien puede ser posible instalar el husillo incorrecto en la extrusora, un husillo incorrecto en el alimentador puede forzar al sistema gravimétrico a funcionar a una velocidad más alta (o más baja) para mantener el flujo másico configurado. Siempre que la velocidad de alimentación sea la misma, no tiene ningún impacto en el proceso o producto.

Sin embargo, si uno o más alimentadores gravimétricos están funcionando incorrectamente en un lote en particular (generalmente como resultado de una configuración inadecuada), la alteración resultante en la formulación resultará en un producto diferente (identificado con una prueba de cenizas) y también puede producir un torque, presión o temperatura de masa diferente, dependiendo del material y la cantidad de variación introducida por el cambio en el rendimiento del alimentador.

Control de temperatura en extrusoras y variación entre lotes

El control de la temperatura de los barriles de la extrusora y el cabezal es una fuente probable de variación entre lotes. Sin embargo, la contribución de la energía térmica a las propiedades globales del compuesto es relativamente pequeña.

Los sistemas de calefacción / enfriamiento de la extrusora son propensos a muchas fallas mecánicas (resistencias quemadas, válvulas solenoides pegadas) así como cambios en el rendimiento en el tiempo (principalmente debido a modificaciones en el ajuste del PID, alteración de los ajustes de la válvula de refrigeración después de que los controladores han sido ajustados, etc.).

Estas variaciones rara vez producen cambios en las propiedades físicas, aunque pueden causar estragos en el procesamiento (por ejemplo, un flujo pobre en el cabezal debido a un calentamiento incorrecto genera problemas en el peletizador).

Si el tiempo entre lotes es suficientemente largo, los cambios en el entorno pueden dar lugar a diferencias entre lotes, así como diferencias en la operación. En el caso de los materiales higroscópicos, se pueden observar variaciones en el procesamiento debido a la humedad atmosférica y/o la temperatura del aire exterior.

Procesar el mismo compuesto en verano e invierno puede tener un efecto significativo en el proceso, por ejemplo, cuando la planta se encuentra en un clima frio y las materias primas se transportan desde un silo o por medio de un vagón.

Importancia del entrenamiento y mantenimiento preventivo en extrusión de doble husillo

El "problema" con la solución de problemas es la falta de comprensión por parte del personal operativo sobre cómo configurar la máquina y de cómo los parámetros del proceso interactúan con las materias primas para producir las propiedades físicas del compuesto.

El entrenamiento formal en la tecnología de extrusión de doble husillo puede proporcionar al personal de primera línea las herramientas para diagnosticar problemas rápidamente y así aumentar la productividad. Junto con la capacitación del personal, un buen programa de mantenimiento preventivo también es necesario para eliminar algunos de los "sospechosos habituales" que generan problemas.

Contenido relacionado

Extrusión y ventilación: claves para materiales compuestos

Conozca la importancia de la ventilación en la extrusión de materiales compuestos y cómo resolver problemas comunes en el proceso.

Leer MásBrabender lanza la nueva extrusora Big Compounder

La nueva extrusora de doble husillo calentada eléctricamente B-TSE-S 30/40 Big Compounder, fue lanzada por Brabender durante la Feria K 2022.

Leer MásExtrusora para laboratorio, de doble tornillo, Bausano MD 30

La extrusora Bausano MD 30, diseñada para análisis preciso de materiales en pruebas piloto y desarrollo de productos, permite un control eficiente 4.0 para monitoreo integral.

Leer MásExtrusora para fabricación de compuestos ZSK Mc18, de Coperion

La ZSK Mc18, de Coperion, permite la extrusión de compuestos plásticos con bajo consumo de energía y estáequipada con un alimentador lateral y sistema de control.

Leer MásLea a continuación

Extrusión y fabricación de compuestos en NPE, mucho para ver

Velocidad, potencia, calidad, flexibilidad, capas y eficiencia son las tendencias en los procesos de extrusión.

Leer MásTodo lo que debe saber para instalar una línea de compuestos

Descubra cómo un plan bien organizado y especificaciones detalladas pueden ayudar a instalar su línea de compuestos sin contratiempos. Evite retrasos y sobrecostos en su proyecto.

Leer MásInnovación en empaques de pared delgada: tecnología y sostenibilidad

El mercado global de envases de pared delgada está en constante evolución y abarca una amplia gama de aplicaciones y materiales. En el presente artículo exploraremos este mercado, su crecimiento, tendencias emergentes, impacto de la pandemia por COVID-19 y sus proyecciones para los próximos años según un reciente estudio publicado por Mordor Intelligence.

Leer Más