Los viales de plástico de SiO2 comienzan como preformas moldeadas por inyección que son estiradas mediante moldeo por soplado y recubiertas con sílice para proporcionar barrera y proteger el fármaco contenido.

Los procesadores de plásticos respondieron rápidamente la solicitud de equipos de protección personal (EPP), dispositivos para salvar vidas y parafernalia de pruebas en los primeros días del brote de coronavirus, y mientras el mundo observa el desarrollo de vacunas con ojos esperanzadores, muchas empresas ya están intensificando la producción de sistemas de administración de medicamentos en previsión de una vacuna efectiva contra el virus.

Según el New York Times Coronavirus Vaccine Tracker, actualmente se están desarrollando más de 165 vacunas contra el coronavirus en todo el mundo, incluidas 27 que ya están realizando ensayos en humanos. Mientras estos pasan por ensayos de fase I, II y III, los gobiernos de todo el mundo están haciendo pedidos de vacunas, incluidos la contratación de las jeringas y viales necesarios.

Según algunas estimaciones, se podrían necesitar 850 millones de jeringas solo en los Estados Unidos, suponiendo que se realizaran dos dosis para cada persona, ya que muchas de las vacunas en desarrollo requerirían un refuerzo secundario de la vacuna después de la primera inyección. A nivel mundial, incluso si se crean versiones multidosis más grandes, también deben crearse miles de millones de viales que contengan la vacuna.

En Estados Unidos, la urgente necesidad de adelantarse a la demanda ha dado lugar a algunas oportunidades para nuevas plataformas de plástico para suministro y almacenamiento de medicamentos, que compiten en áreas donde el vidrio sigue siendo la norma. “Project Jumpstart” fue anunciado por el Departamento de Defensa y el Departamento de Salud y Servicios Humanos de Estados Unidos para “ampliar drásticamente la capacidad de producción nacional de dispositivos de inyección de grado médico fabricados en el país a partir de octubre de 2020”.

Una solución retráctil

Retractable Technologies, un moldeador de Texas, firmó dos contratos con el gobierno de Estados Unidos por valor de US$137.4 millones para suministrar jeringas para la vacuna una vez desarrollada, según The Dallas Morning News.

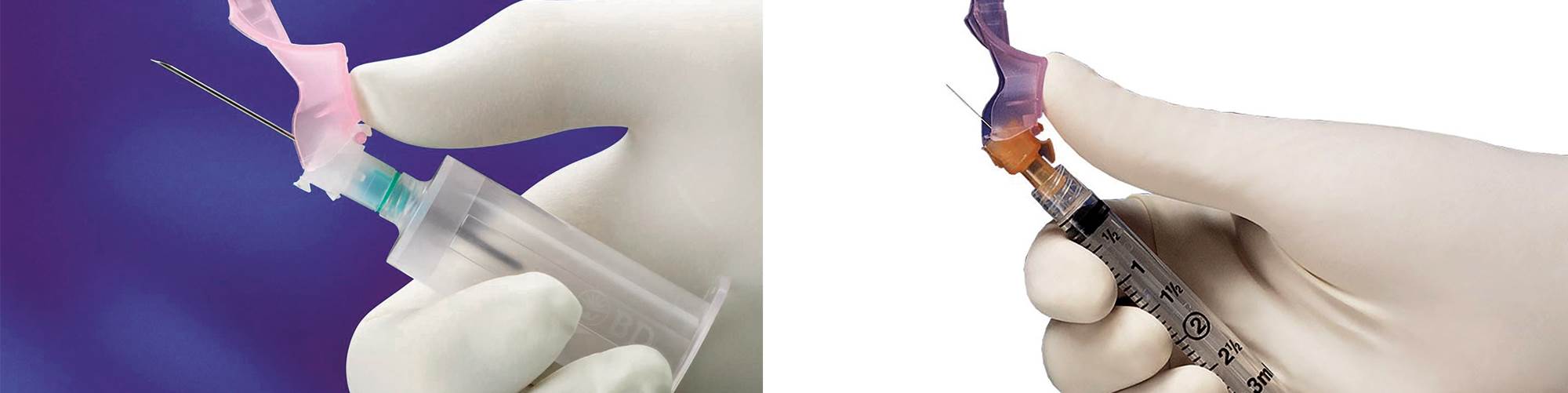

Como el nombre de la empresa sugiere, con sus jeringas, la aguja se retrae automáticamente directamente del paciente en el tubo de la jeringa cuando el mango del émbolo está completamente presionado. En 2016, la compañía informó sobre la colocación de pedidos de máquinas de moldeo por inyección adicionales y moldes para aumentar la capacidad de su aguja retráctil EasyPoint.

En su informe de ganancias del primer trimestre, Retractable observó que, en 2019, los fabricantes chinos produjeron aproximadamente el 82.6 % de sus productos. Cuando el COVID-19 golpeó China, esa oferta se interrumpió, pero la compañía afirmó: “Creemos que tenemos suficiente inventario para satisfacer la demanda a pesar de haber experimentado una interrupción temporal en nuestro suministro de productos desde China”.

Jeringas precargadas eliminan la necesidad de viales

ApiJect Systems America se adjudicó un contrato de US$138 millones para producir jeringas precargadas de plástico, utilizando su tecnología aséptica Blow-Fill-Seal (BFS).

Un comunicado de prensa del Departamento de Defensa dijo que el plan era "aumentar inmediatamente un número suficiente de instalaciones nacionales existentes de BFS con instalaciones de línea de llenado y mejoras técnicas" para permitir la fabricación de más de 100 millones de jeringas precargadas para su distribución en Estados Unidos a finales de 2020.

ApiJect firmó un acuerdo con el gobierno para suministrar jeringas precargadas de cualquier futura vacuna contra el coronavirus.

Rapid USA, una subsidiaria de ApiJect, está construyendo nuevas instalaciones de producción permanentes de BFS con sede en Estados Unidos con el objetivo final de producir más de 500 millones de jeringas precargadas (dosis) en 2021.

En un comunicado, la compañía dijo que contrataría una serie de instalaciones existentes de BFS con sede en Estados Unidos para instalar líneas de llenado y actualizaciones técnicas para permitir la producción de jeringas precargadas antes de fin de año.

La producción comenzará en Connecticut, Carolina del Sur e Illinois, con una posible expansión a otras ubicaciones en Estados Unidos. El Departamento de Defensa (DOD) dijo que RAPID, que será una asociación público-privada, “proporcionará una mayor capacidad para salvar vidas contra futuras emergencias sanitarias nacionales que requieran una administración urgente de vacunas a escala de la población”.

A finales de 2021, la etapa 2 del plan requiere una red de 30 líneas de fabricación de BFS con sede en Estados Unidos en tres sitios geográficamente distintos. Una vez operativas, estas 30 líneas llenarán, terminarán y empaquetarán hasta 330 millones de jeringas BFS precargadas al mes.

BD ofrece soporte para jeringas

En otra asociación público-privada, Becton, Dickinson and Company (BD) anunciaron un proyecto de “infraestructura de fabricación” de US$70 millones para la vacunación masiva con el grupo Biomedical Advanced Research and Development Authority (BARDA).

BD también finalizó un pedido inicial para 50 millones de agujas y jeringas que se entregarán a finales de diciembre de 2020 para apoyar el esfuerzo de vacunación de Estados Unidos contra el COVID-19. La compañía dijo que este pedido se cumplirá con su huella de fabricación actual.

BD se asocia con el gobierno de EE. UU. para aumentar la capacidad de las jeringas nacionales para este y futuros brotes.

La asociación implica que BARDA invierta unos US$42 millones en un proyecto de capital de US$70 millones para ampliar la operación de BD en Nebraska. BD cree que la nueva capacidad estará en línea en un plazo de 12 meses.

Una vez completado, BARDA tendrá "acceso prioritario a los dispositivos de inyección de estas nuevas líneas de fabricación" para apoyar las vacunas masivas de COVID-19, así como para futuras pandemias. BD señaló que en los últimos cuatro años se ha comprometido a invertir más de US$340 millones en sus instalaciones de Nebraska. De hecho, con base en sus capacidades actuales, la compañía no considera que el pedido de 50 millones de dispositivos de inyección de vacunas para finales de 2020 afectare ninguno de sus pedidos anteriores de clientes.

Construir un vial mejor

Además de las jeringas para inyectar la vacuna, se necesitarán viales para su almacenamiento y transporte. La cantidad necesaria ya está tensando el mercado del material utilizado tradicionalmente: el vidrio borosilicato.

SiO2 Materials Science tiene con el gobierno federal un acuerdo de US$143 millones para suministrar su propia alternativa plástica, única, en otra colaboración con BARDA. SiO2 comienza con una preforma moldeada por inyección que luego se estira por soplado en su forma final y se recubre con una capa de sílice de 20 nanómetros de espesor a través de la deposición de vapor químico mejorado por plasma (PECVD). SiO2 dice que el vial resultante tiene cuatro capas, comenzando con una capa protectora de sílice y carbono que está en contacto con el medicamento; una capa de barrera de sílice pura; y luego una capa de adhesión que los une al plástico.

Los beneficios para el diseño incluyen estabilidad térmica e integridad, estabilidad química, barrera de gas, durabilidad mecánica, sin roturas y dimensiones de precisión. Los viales son térmicamente estables desde -196 °C a 121 °C, con integridad del sellamiento hasta -80 °C. La estabilidad química permite que los viales contengan líquidos con rangos de pH de 3-14, y SiO2 afirma que se elimina el riesgo de delaminación y iones metálicos observados en algunos casos en los viales de vidrio.

La barrera de gas otorga a los viales una larga vida útil y, además de ser a prueba de roturas y segura en caso de caída, pueden soportar 1,500 libras de fuerza directa. SiO2 dice que el moldeo de precisión hace que los productos sean hasta 15 veces más consistentes dimensionalmente que el vidrio, lo que facilita su uso con autoinyectores y otros dispositivos de administración de medicamentos.

Contenido relacionado

Membranas para hemodiálisis: polímeros y nanopartículas retienen toxinas

Explore las tecnologías emergentes que utilizan membranas poliméricas y nanopartículas para mejorar la eficiencia de la hemodiálisis.

Leer MásAplicaciones innovadoras de hidrogeles supramoleculares

Explore el papel de los hidrogeles en la química supramolecular. Desde adhesivos quirúrgicos hasta nanocompuestos para el tratamiento del cáncer. Conozca las últimas tendencias.

Leer MásTrueDent: primera resina dental para impresión 3D de Stratasys

TrueDent es la primera solución de dentaduras postizas impresas en 3D, monolíticas y a todo color, que presentó Stratasys con aprobación de la FDA.

Leer MásLanzan Red Estatal de Clústers en Querétaro

La Secretaría de Desarrollo Sustentable de Querétaro impulsa la colaboración entre clústers para fortalecer la economía y atraer inversiones. El Clúster de Plástico hará parte de la iniciativa.

Leer MásLea a continuación

Fabricación de caretas en México: una carrera contrarreloj

Un gran despliegue de flexibilidad, adaptación al cambio y solidaridad han demostrado la industria y la academia con la puesta en marcha de diversos proyectos para fabricar caretas, un insumo que funciona como barrera mecánica para reducir el riesgo de contagio de COVID-19.

Leer MásCOVID-19: los plásticos están en las buenas noticias

En esta coyuntura que ha traído el coronavirus, los plásticos hacen parte de las noticias sobre los insumos y dispositivos para mitigar la propagación del virus, pero detrás de las aplicaciones tecnológicas hay lecciones de optimismo y solidaridad.

Leer MásLa contingencia actual hace un llamado hacia la flexibilidad

Mucho ha cambiado desde la declaratoria de pandemia por COVID-19. Poco a poco se construyen nuevos protocolos y hábitos, donde los plásticos son fundamentales. ¿Dónde están los desafíos y las oportunidades para los plásticos?

Leer Más