Termodinámica y enfriamiento en moldes de inyección de plástico

Explore cómo la primera ley de la termodinámica se aplica en moldes de inyección y la importancia del enfriamiento mediante circulación de agua. Descubra técnicas de diseño eficientes.

Compartir

Medir el ∆T a través de un circuito de refrigeración requiere sensores extremadamente precisos. Un buen método es hacer la medición con un RTD de ultra precisión, estilo inmersión, y un lector manual, de canal dual. Los sensores se pueden montar en un par de Ts con conexiones rápidas otros puertos.

La primera ley de la termodinámica establece que la energía no se crea ni se destruye sino que se transfiere de un lugar a otro. Si se piensa en un molde de inyección como un sistema termodinámico cerrado, se puede entender la energía que entra y sale del sistema.

La inyección de un plástico fundido en un molde es la entrada de energía, y la energía sale mediante distintos mecanismos. Una parte de la energía (calor) sale en las piezas eyectadas y otra parte se extrae por el sistema de enfriamiento. Es menos obvio, pero otra parte de la energía irá al ambiente, cuando el molde se calienta sustancialmente por encima de la temperatura ambiente.

Para evitar complicaciones, podemos pasar por alto cualquier pérdida de calor debido a la elevada temperatura del molde. Esto nos deja con tres tareas relativamente simples para cuantificar los requerimientos de flujo de energía y de enfriamiento estimados, suponiendo que tenemos un sistema de enfriamiento tradicional de circulación de agua.

- Comprender las propiedades térmicas de los polímeros y conocer el método para calcular los valores de energía y de flujo para los materiales semicristalinos y amorfos

- Calcular la energía (enfriamiento) que debe ser eliminada de las piezas moldeadas para cambiar la temperatura de una temperatura de procesamiento (fusión) a una temperatura de eyección segura.

- Utilizar el requerimiento de energía de enfriamiento como punto inicial, para determinar el diámetro y la longitud de los circuitos de enfriamiento, el valor refrigerante ∆T y la tasa de flujo del refrigerante requerido para generar turbulencia y retirar la cantidad de calor requerida (energía).

Propiedades térmicas de los polímeros

Para hablar de polímeros y de energía, debemos emplear un sistema de unidades por las que podemos cuantificar cantidades de energía. La unidad de energía comúnmente utilizada en Norteamérica es la unidad térmica británica o BTU, definida como la cantidad de energía necesaria para calentar 1 lb de agua destilada por 1°F.

Podemos decir, entonces, que el agua destilada tiene una capacidad de calor, comúnmente llamada CP, de 1 BTU/lb°F. Otros materiales tienen su propio valor único de capacidad de calor que cuantifica cuánto calor (energía) en BTU debe agregarse para cambiar la temperatura de una libra de esa sustancia en 1°F. La ecuación adjunta nos proporciona valores de CP para materiales comunes de interés. Elegimos la letra E para representar la energía:

E = W x CP x ∆T en BTU, donde

W = peso del material en lb

CP = capacidad de calor en BTU/lb-°F, y

∆T = cambio de temperatura, °F.

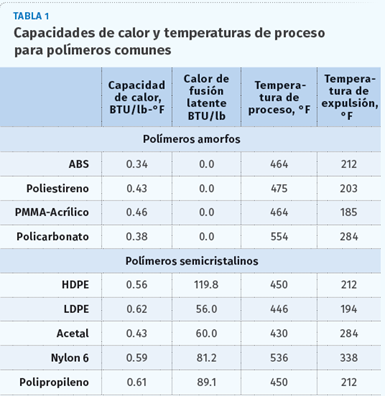

Digamos, por ejemplo, que estamos moldeando una pieza que pesa 0.45 libras, usando ABS, un material amorfo. El ABS fundido lo inyectamos en el molde a una temperatura de procesamiento de 464°F y las piezas moldeadas se extraen a una temperatura de eyección de 212°F. Queremos saber cuánta energía se requiere para enfriar esta inyección, es decir para cambiar la temperatura de 464°F a 212 °F. Con respecto a la tabla notamos que la capacidad de calor del ABS es 0.34 BTU/lb-°F y por consiguiente: E = 0.45 lb x 0.34 BTU/lb-°F x (464-212) °F = 0.45 x 0.34 x 252 = 38.56 BTU

Hemos visto cómo calcular la energía de enfriamiento para una inyección. Ahora tenemos que determinar una tasa de enfriamiento o tasa de flujo de energía, representada por la letra Q. Para esto tenemos que tener en cuenta la tasa a la que el material fluye a través del molde.

Esto se hace simplemente calculando las inyecciones por hora (SPH) y multiplicando ese número de BTUs por inyección. El SPH se calcula dividiendo el número de segundos en una hora (60 x 60) por el tiempo de ciclo en segundos. Para un ciclo de 15seg: SPH = 3600/15 = 240 inyecciones/h. Así, el flujo de energía necesario para enfriar la parte de la ABS de nuestro ejemplo anterior es:

Q = SPH x BTU/inyección = 240 x 38.56 = 9254.4 BTU/h.

Diferencias entre polímeros amorfos y semicristalinos

Para las resinas semicristalinas, hay un factor adicional que tiene que ver en el cálculo de la energía. A diferencia de los polímeros amorfos como el ABS, los polímeros semicristalinos tienen regiones altamente organizadas de moléculas de llamadas cristalitos que requieren energía extra para cambiar del estado cristalino a un estado amorfo durante la fusión.

Las estructuras cristalinas se restablecen durante el enfriamiento y debe ser retirada la misma cantidad de energía extra para revertir el cambio de estado. La energía extra (calor) se llama calor latente de cristalización. Los polímeros amorfos no tienen las estructuras cristalinas y, por lo tanto, no tienen un valor de calor latente.

Capacidades de calor y temperaturas de proceso para polímeros comunes.

Cada polímero semicristalino tiene un valor único para el calor latente por libra de material. El calor latente, por tanto, puede definirse como la cantidad de calor por libra de material requerido para romper la estructura cristalina durante la fusión o volver a establecer la estructura cristalina durante el enfriamiento.

Los valores de calor latente se expresan en BTU/lb. La tabla 1 muestra los valores para capacidad calorífica y para calor latente para algunos materiales semicristalinos comunes.

El cálculo de energía para materiales semicristalinos es similar al ejemplo dado antes del ABS, excepto que también debemos explicar el calor latente. Utilizaremos polipropileno para demostrar el método.

En primer lugar, calcular la energía por inyección, suponiendo un peso de 0,30 libras, CP de 0.61 BTU/lb-°F, ∆T de (450-212) y un valor de calor latente (HL) de 89.1 BTU/lb.

E/inyección = W x ((CP x ∆T) + HL) o:

E/inyección = 0.30 x ((0.61 x 238) + 89.1) = 0.30 x (145.2 + 89.1) = 0.30 x 234.3 = 70.3 BTU/inyección.

Suponiendo que tenemos un tiempo de ciclo de 8 segundos, el SPH = 3600/8 = 450. Con este valor podemos calcular el flujo de energía para enfriar este proceso:

Q=70.3 BTU/inyección x 450 SPH = 31.635 BTU/h.

Observe que el requisito de energía de enfriamiento en este ejemplo es bastante grande en relación a la pieza de ABS amorfo, a pesar de que el peso de pieza de PP es menor, debido al componente de calor latente y al ciclo más rápido.

Enfriamiento de moldes de inyección mediante circulación de agua

Una de las funciones primarias de un molde de inyección es ser un intercambiador de calor. La entrada de calor es el polímero fundido inyectado a intervalos regulares. Debe extraerse suficiente calor en el molde para que las piezas se enfríen a una temperatura de expulsión segura.

Esto normalmente se logra mediante la circulación de un refrigerante líquido de temperatura controlada (generalmente agua) con el objetivo de mantener una temperatura constante en el molde que sea adecuada para la refrigeración de las partes. A medida que el agua fluye a través de un circuito de refrigeración su temperatura aumenta gradualmente y, por lo tanto, arrastra el calor de las piezas moldeadas.

Conociendo el ∆T del agua que fluye a través del molde y la velocidad de flujo, podemos determinar la velocidad de flujo de energía, QW, para un determinado circuito de refrigeración:

QW = ∆T x GPM x 60 min/h x 8.34 lb/gal x 1 BTU/lb-°F.

QW = ∆T x GPM x 500.4.

Supongamos, por ejemplo, un ∆T de 2.8 °F y una tasa de flujo de 0.85 GPM:

QW = 2.8 x .85 x 500.4 = 1190.95 BTU/h

También podemos reordenar esta expresión para calcular un requerimiento de GPM, suponiendo que ya sabemos cuánto calor tenemos que quitar y suponiendo un valor ∆T.

Esta expresión sería: GPM = QW /(∆T x 500.4).

Por ejemplo, digamos que hemos determinado que para un molde de una sola cavidad con un solo circuito de enfriamiento en el lado B necesitamos eliminar 1800 BTU/h. A continuación, suponemos para este enfriamiento del circuito que:

∆T = 3.5 °F.

GPM = 1,800/(3.5 x 500.4)=1.03 GPM

Estos ejemplos ilustran los métodos relativamente simples de cálculo para determinar la capacidad de enfriamiento de un circuito existente y para determinar la tasa de flujo necesaria para extraer una cierta cantidad de calor con base en un determinado valor ∆T.

Las técnicas que hemos demostrado hasta el momento son las herramientas básicas para la evaluación de circuitos de enfriamiento existentes y para el diseño de nuevos circuitos. Pero sigue sin respuesta una pregunta importante: ¿Qué valor ∆T debemos usar?

Determinación de valores ∆T en diseño de refrigeración

Algunos procesadores han llevado a cabo estudios internos de refrigerante ∆T, en condiciones reales de producción. Con este método se puede construir una base de datos de los valores ∆T para piezas reales, con base en parámetros de moldeado reales, incluyendo material, temperaturas de proceso, peso de la inyección, tasa de flujo del refrigerante e inyecciones por hora. Esto es una buena manera de mejorar su capacidad de diseño de refrigeración.

Medir el ∆T a través de un circuito de refrigeración requiere sensores de gran precisión, ya que el cambio de temperatura puede ser apenas de un grado o dos. Un buen método es hacer mediciones con un par de RTDs estilo inmersión y de ultra precisión y un lector de canal manual. Los sensores se pueden montar en un par de Ts con conexión rápida en los otros puertos, creando una manera conveniente para llegar a los circuitos de enfriamiento para medir el ∆T (ver foto).

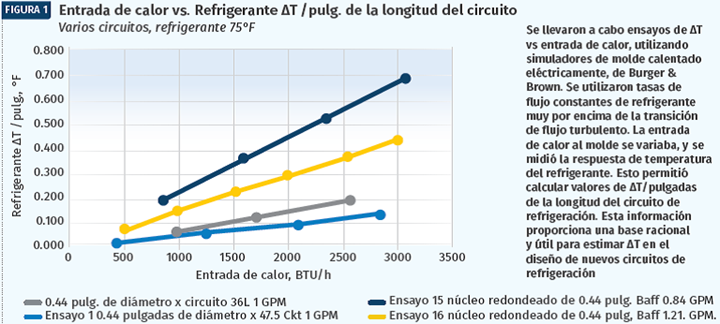

Otro enfoque de utilizar valores ∆T se desarrolló en un laboratorio. Burger & Brown Engineering, Inc. lleva a cabo investigaciones sobre los valores ∆T vs entrada de calor con sus simuladores de molde calentados eléctricamente. La empresa ha hecho ensayos con un núcleo redondo y placas de molde planas. En estos ensayos, se utilizaron las tasas de flujo de refrigerante constante muy por encima de la transición de flujo turbulento. Se varió la entrada de calor al molde y se midió la respuesta de temperatura del refrigerante.

Entrada de calor vs. Refrigerante ∆T / pulg. de la longitud del circuito.

La entrada de calor se relaciona con ciclo de tiempo, tipo de material y tamaño de la inyección. Con los datos, se calcularon los valores ∆T por pulgada de longitud del circuito de refrigeración. Un gráfico de los resultados se muestra en la figura 1. Aunque son limitados en alcance, estos datos proporcionan una base racional y útil para estimar el ∆T en el diseño de nuevos circuitos de refrigeración.

Ejemplo práctico de diseño de refrigeración

El siguiente ejemplo ilustra un método para el diseño de un circuito de refrigeración para un núcleo de molde que procesa un tapón redondo en PP de 5 pulgadas de diámetro., 0.050 pulgadas de espesor. La pieza pesa 0.043 lb y tiempo de ciclo es de 12 segundos.

La temperatura de fusión es 500 °F y la temperatura de eyección de la pieza es de 180°F, produciendo un cambio de temperatura de enfriamiento requerido de 320°F. Con estos valores y las propiedades térmicas del PP de la tabla, podemos calcular la energía de enfriamiento requerida para esta pieza con los siguientes pasos:

1) SPH = 3,600/12 = 300

2) W (lb of material processed/h) = 0.043 lb/inyección x 300 SPH = 12.9 lb/h

3) La energía de enfriamiento por pieza, QCooling = W x ((0.61 BTU/lb-°F x 320 °F) + 89.1 BTU/lb) = 12.9 x (195.2 + 89.1) = 12.9 x 284.3 = 3,667.5 BTU/hr.

4) A continuación, tenemos que decidir cuánto de la energía de enfriamiento se asigna a la mitad B del molde. Si no tenemos datos disponibles de otros moldes existentes, esta asignación puede estimarse utilizando el software de simulación de molde o por un método intuitivo. Para nuestro ejemplo vamos a asignar 55% al lado B, usando la lógica de que la pieza tarda más en enfriarse en el lado B. Por lo tanto, el requisito de enfriamiento del núcleo es:

QCore =0.55 x 3,667.5 = 2017 BTU/h.

Circuito de enfriamiento para el molde de una tapa.

Ahora estamos listos para pensar en la posible geometría de un circuito de refrigeración para nuestro núcleo. La figura 2 muestra una disposición de circuito común usada con los moldes de tapones. Para este circuito, la longitud efectiva de refrigeración es de 23 pulgadas con un diámetro efectivo de 0,335 pulgadas.

En la figura 1, podemos seleccionar un valor ∆T/pulgada que corresponde a la entrada de calor de alrededor de 2000 BTU/h. Este diseño de enfriamiento se parece más a una placa plana y lleva el agua muy cerca de la superficie de moldeo, quizás 0.63 0.75 en. Los anillos concéntricos proporcionan un circuito con una longitud considerable, que elevaría el valor ΔT.

Por último, la densidad de energía es bastante alta, lo que significa el BTU/h/pulg.² del área de la pieza moldeada. Sería razonable elegir un valor ΔT/pulgada de gama media de 0.20. Entonces podemos hacer el cálculo para ver si produce un requerimiento razonable de tasa de flujo del refrigerante. QW es la energía que debe extraer el agua:

GPM = QW / (∆T x 500.4).

ΔT = 0.20 °F x longitud del circuito o 0.20 x 23 pulg. = 4.6°F.

GPM requerido = 2,000/(4.6 x 500.4) = 2,000/2,302 = 0.87 GPM.

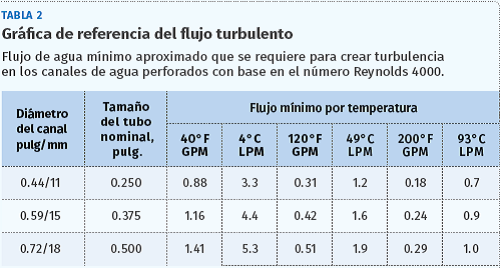

Gráfica de referencia del flujo turbulento.

Si nos fijamos en la tabla 2 y extrapolamos un valor para el diámetro efectivo del circuito de 0,335 pulg., nuestro 0.87 GPM parece suficiente para proporcionar la turbulencia, incluso a una temperatura del agua de 40 F.

La base del diseño de circuitos de refrigeración es una estimación buena de ∆T. Muchos factores afectan este valor. La temperatura del refrigerante aumenta a medida que fluye por el circuito, basado en la tasa de entrada de la energía de la inyección, velocidad de flujo del refrigerante, longitud y diámetro del circuito, el material utilizado para construir el molde y la proximidad del circuito a las superficies de moldeo. Los procesadores pueden realizar estudios internos de circuito de enfriamiento ∆T para desarrollar una base sólida para futuros diseños.

Contenido relacionado

Enfriamiento en moldes de inyección con CO2 líquido

Manufactura aditiva y enfriamiento localizado con CO2 son las nuevas soluciones que está empleando un moldeador de productos para las industrias médica y automotriz, con el fin de catapultar su productividad y calidad.

Leer MásChecklist para la fabricación exitosa de moldes inyección de plástico

Una guía integral sobre cómo optimizar el proceso de diseño y construcción de moldes de inyección de plástico, centrada en la prevención de problemas y la mejora continua.

Leer MásClasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

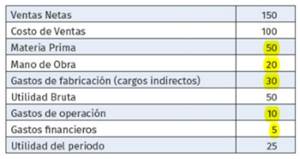

Leer MásEl costo de los productos de plástico inyectados

Análisis de los costos en productos inyectados de plástico y su relación con los aspectos tecnológicos involucrados en el proceso.

Leer MásLea a continuación

Enfriamiento en inyección de plásticos: impacto del sarro y resina

El entendimiento de los factores que influencian el tiempo de enfriamiento es vital para optimizar el ciclo de inyección de plástico. Encuentre aquí una descripción breve de cada uno de ellos.

Leer MásEnfriamiento en moldes de inyección con CO2 líquido

Manufactura aditiva y enfriamiento localizado con CO2 son las nuevas soluciones que está empleando un moldeador de productos para las industrias médica y automotriz, con el fin de catapultar su productividad y calidad.

Leer MásOptimización energética en el moldeo por inyección de plásticos

Esta lista de tareas puede proporcionar a los moldeadores un buen punto de partida en el camino hacia la reducción del consumo de energía, al tiempo que se genera un ahorro en costos.

Leer Más