Para el desarrollo de este proceso metodológico necesitamos comprender y desarrollar técnicas para la obtención de información en los siguientes temas:

- Materia prima.

- Selección de temperaturas de molde y fundido.

- Curvas de viscosidad.

- Balance de cavidades.

- Presiones requeridas.

- Ventanas de procesos.

- Determinación del tiempo de sellado del punto de inyección y del tiempo de enfriamiento.

- Documentación.

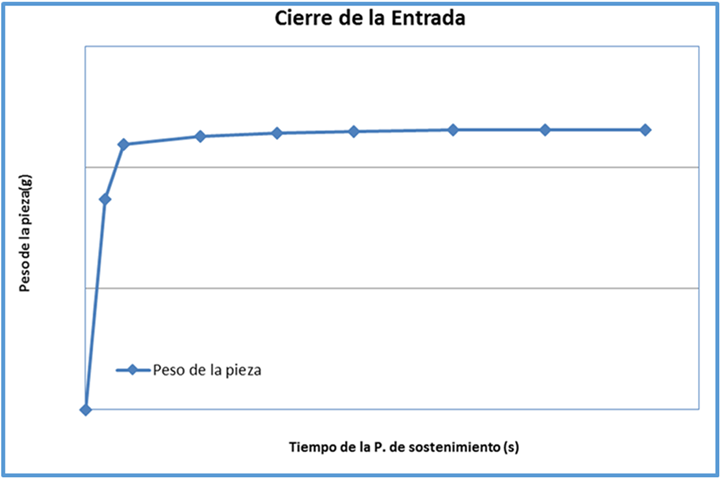

Fig. 1. Factores que pueden generar variaciones en moldeo por inyección.

Esto nos permitirá desarrollar y optimizar un proceso de moldeo por inyección que cumpla con los requerimientos de calidad exigidos por el cliente.

Una de las dificultades para desarrollar este tipo de metodologías es que necesitamos mucho tiempo de máquina, personal experto e insumos para su realización.

Por otra parte, la simulación de inyección de plásticos es una herramienta esencial en el diseño de moldes, pero también puede ser usada para la optimización del proceso. Por ello, resulta atractivo pensar que puede utilizarse para el desarrollo de esta metodología. Con esto, podemos reducir el tiempo de uso necesario de la máquina de inyección, tiempo del personal experto e insumos requeridos para su desarrollo.

En moldeo por inyección robusto tenemos:

1. Materia prima

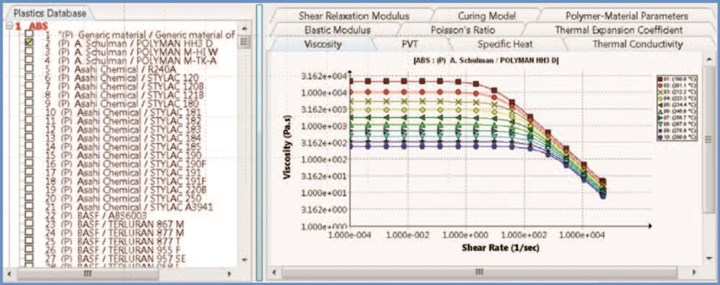

Uno de los elementos más importantes en moldeo robusto es el material. En simulación tenemos la capacidad de disponer de una gran cantidad de materiales con diferentes propiedades, de los cuales podemos hacer uso y buscar los que cumplan los requisitos de producto que exigen los clientes.

Otra característica relevante de nuestros materiales plásticos son las propiedades de flujo, que en los programas de simulación podemos variar y ver cómo afecta en el llenado de las cavidades del molde.

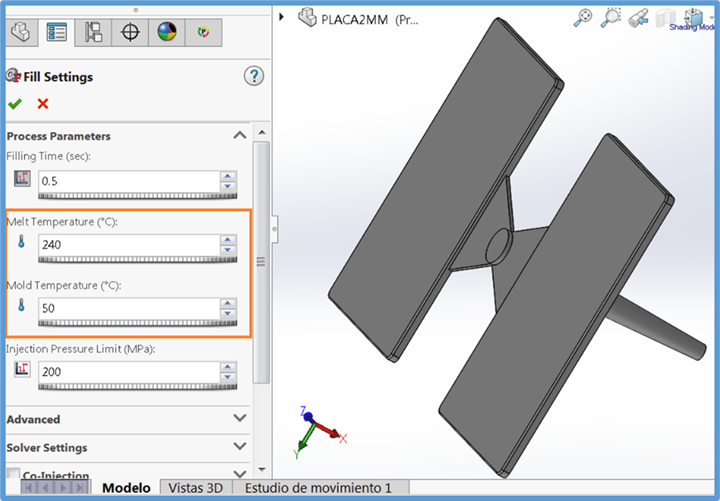

2. Selección de temperaturas del molde y fundido

Las temperaturas del molde y del fundido son parámetros muy importantes en el proceso de inyección, puesto que pueden generar desde una pieza incompleta cuando la temperatura de fundido es muy baja, o una contracción deficiente o insuficiente cuando las temperaturas del molde no son las adecuadas para la resina plástica utilizada. Estas variables pueden modificarse en el programa de simulación y podemos ver sus respuestas.

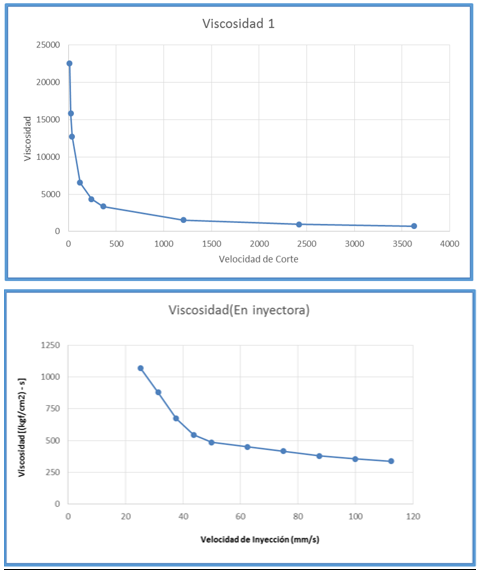

3. Curvas de viscosidad

Podemos obtener las curvas de viscosidad en equipos de laboratorio como el reómetro capilar, en una máquina de inyección y también en los programas de simulación. Básicamente necesitamos conocer cómo cambia la viscosidad a diferentes velocidades de corte de nuestro material plastificado.

Fig. 4. Curvas de viscosidad.

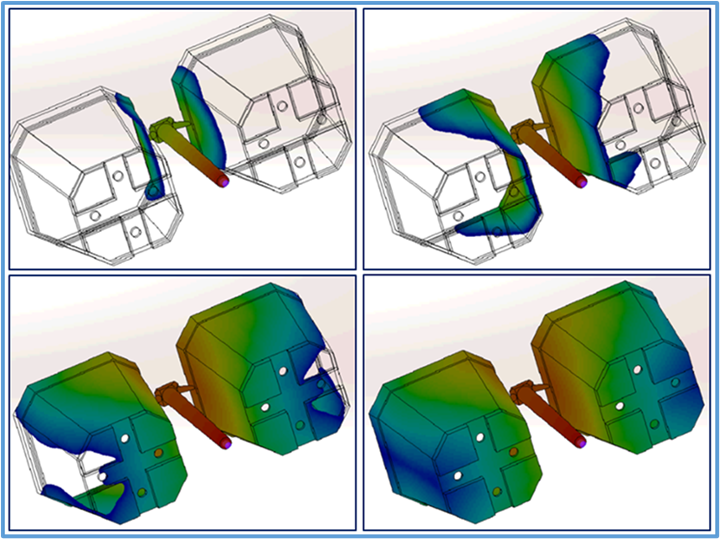

4. Balance de cavidades

El balanceo de cavidades en el proceso de inyección nos permite visualizar el llenado de estas en la primera fase. Requerimos que todas las cavidades se llenen al mismo tiempo para que los productos de sus cavidades tengan las mismas propiedades.

Cavidad 1 = Cavidad 2 = --------- Cavidad (n).

Fig. 5. Secuencia de llenado para visualizar el balanceo de cavidades.

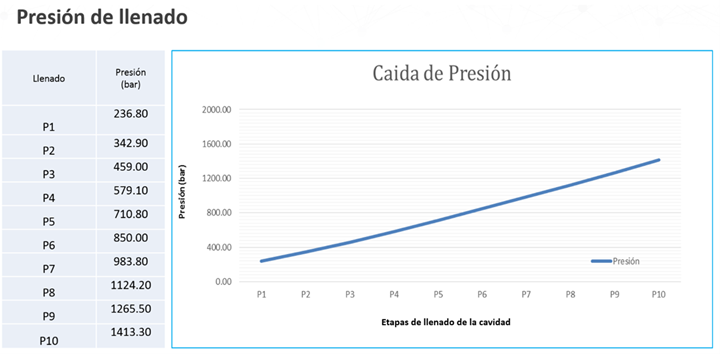

5. Presiones requeridas

Las presiones a las cuales ocurre el proceso de inyección dependen principalmente de la geometría del recorrido, las temperaturas, la viscosidad del material y las velocidades de corte generadas en el proceso. Podemos determinarlas en la inyectora o en algún programa de simulación.

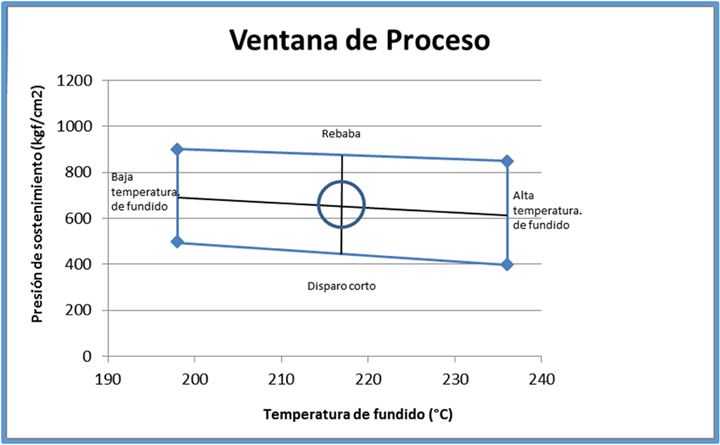

6. Ventanas de procesos

Las ventanas de procesos en moldeo por inyección nos permiten conocer las presiones de sostenimiento a las cuales existirán cambios estéticos. Con esta información podemos centrar nuestro proceso y tener un control más eficiente sobre los productos plásticos.

Podemos realizar mediciones de la variable crítica para ver su cambio y centrar nuestro proceso con respecto a la variable de control de interés

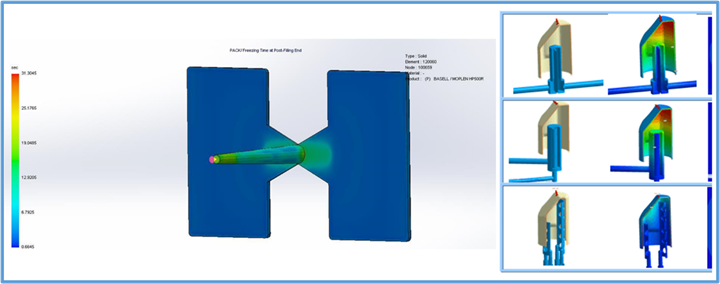

7. Determinación del tiempo de sellado del punto de inyección y del tiempo de enfriamiento

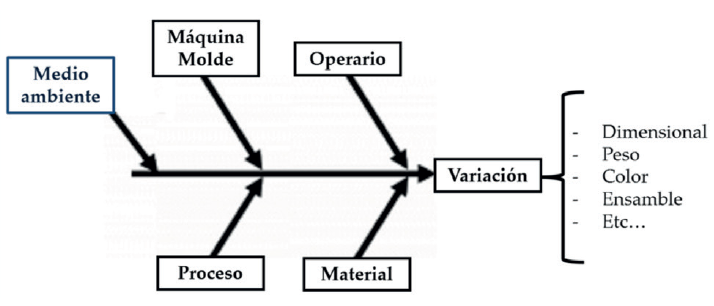

Tiempo de sellado del punto de inyección

Una vez llenadas las cavidades del molde se mantiene el plástico a una presión de sostenimiento por un tiempo determinado, con la finalidad de contrarrestar la contracción y de sellar la entrada.

Básicamente, aumentamos el tiempo de sostenimiento y registramos el peso de las muestras inyectadas para ver el cambio que sufren dichas muestras.

Tiempo de enfriamiento

El tiempo de enfriamiento es usualmente la etapa más grande del tiempo de ciclo, razón por la cual es importante optimizarla para mejorar la productividad del proceso de moldeo por inyección. En simulación podemos hacer uso de múltiples diseños, materiales y características del proceso para hacer más eficiente esta etapa.

8. Documentación

La documentación del proceso de inyección es necesaria para identificar cambios que puedan impactar la calidad de nuestras piezas plásticas. Un proceso no documentado es un proceso que difícilmente podrá ser controlado de manera efectiva.

En general, debemos de contar con:

- Expedientes actualizados de todos los equipos utilizados en la producción de la pieza (datos técnicos, mantenimiento preventivo, mantenimiento correctivo, calibraciones, etc.).

- Documentación de diseño de la pieza.

- Manuales de operación (de equipos y de procesos).

- Hojas técnicas de los materiales utilizados y hojas de control de procesos y medición.

- Documentación de capacidades y capacitación del personal, entre otros.

Bibliografía

- Curso-taller “Moldeo por inyección científico”. Sánchez, Saúl. Herrera, Adán. CIQA.

- Robust Process Development and Scientific Molding. Kulkarni, Suhas. Hanser Publications, Cincinnati Ohio, USA (2010). ISBN 978-1-56990-501-2

- Moldeo por inyección de termoplásticos. Sánchez Valdés, Yáñez Flores, Rodríguez Fernández. Editorial Limusa, México, D.F. (2001). ISBN 968-18-5581-X.

- Curso “Moldeo por inyección robusto por simulación”. Herrera, Adán. CIQA.

Sobre el autor

I.Q. Adán Herrera Guerrero

Procesos de Transformación de Plásticos

Centro de Investigación en Química Aplicada

01(844) 438-9830 Extensión 1357

Contenido relacionado

Innovaciones en retardantes de flama intumescentes basados en celulosa

La investigación en aditivos retardantes de flama para plásticos avanza con innovaciones que pueden marcar la diferencia en situaciones críticas, como incendios. Este artículo explora cómo los nuevos desarrollos, como el uso de polifosfato de amonio y residuos orgánicos, están cambiando el panorama.

Leer MásCIQA desarrolla plásticos sustentables para suelas de calzado

Materiales que utilizan diferentes agentes nucleantes, como polvo de fibra de agave, polvo de llanta reciclada y nanopartículas de celulosa son desarrollados por el CIQA en compuestos a base de copolímero de etileno vinil acetato (EVA) y polietileno de baja densidad (LDPE) para la fabricación de suelas de zapatos deportivos.

Leer MásMejora de propiedades físico-mecánicas de polietilenos lineales

Expertos del CIQA exploran el desarrollo de nanocompuestos poliméricos avanzados al incorporar nanopartículas de grafeno en matrices de polietileno mientras analizan los métodos de dispersión, la influencia de la exfoliación de grafeno y la polimerización in-situ para obtener materiales con propiedades mecánicas y eléctricas mejoradas.

Leer MásCómo el reciclaje puede cambiar el destino de los plásticos de un solo uso

Estrategias para reducir el impacto de los plásticos de un solo uso mediante prácticas de reciclaje efectivas y soluciones de reutilización en la industria.

Leer MásLea a continuación

Biopolímeros: manufactura aditiva en biomédica

Una mirada a los biopolímeros en la manufactura aditiva: sus características, propiedades y aplicaciones.

Leer MásDocumentación en el moldeo por inyección: estadarice sus procesos

Use una hoja de ajuste de máquina/molde para documentar los parámetros del material plástico y úselos en cualquier máquina aceptable en la que se monte el molde.

Leer MásCambio de paradigma en la inyección de cubetas

StackTeck y Avance Industrial unieron su conocimiento técnico en moldeo por inyección para romper paradigmas en la fabricación de cubetas. Así, demostraron una poderosa combinación de tecnologías de molde, máquina y enfriamiento que les permitió llegar a un ciclo de producción de tan solo 13 segundos para cubetas estándar.

Leer Más