Ganadores de los premios SPE Auto Innovation Awards

Con la adición de una categoría de manufactura aditiva, los ganadores de las nueve categorías ejemplifican la innovación continua en el uso de plásticos.

La 48 edición del Concurso Anual de Premios a la Innovación Automotriz fue celebrado por la División de Automotriz de la SPE en su gala en Livonia, Michigan, con el anuncio de los ganadores de las nueve categorías de este año, incluida la nueva categoría de Manufactura Aditiva. Para la directora editorial de Plastics Technology México, María Natalia Ortega, fue un honor participar por primera vez como jurado en este reconocido certamen.

El Programa de Premios de Innovación Automotriz de SPE es la competencia más antigua y más grande de su tipo en el mundo. Docenas de equipos de trabajo, conformados por armadoras, proveedores y fabricantes de resinas, envían sus propuestas junto con los argumentos de por qué merecen ser ganadores del premio anual al uso más innovador de plásticos en la industria automotriz. Este evento generalmente atrae a más de 700 ingenieros, ejecutivos de la industria automotriz y de plásticos y medios de comunicación. Los fondos recaudados de este evento se utilizan para apoyar los esfuerzos educativos y seminarios técnicos de SPE, que ayudan a educar y asegurar el papel de los plásticos en el avance de la industria del automóvil.

A continuación, presentamos una breve descripción de los nueve ganadores, que comienzan con el ganador al gran premio, también ganador de la categoría de Powetrain (tren motriz).

1. Powertrain / Ganador del Gran Premio

Sistema de generación de vacío para asistencia de frenado

La activación de la válvula de apertura / cierre se realiza a través de dos sistemas de resina complementarios que actúan en sincronización para proporcionar un mínimo deslizamiento y un desgaste insignificante después de 2,500,000 ciclos de prueba en frío / caliente. El moldeo por inyección permite tolerancias muy cercanas de los detalles críticos necesarios para los requerimientos del sistema. Se logró un ahorro de peso del 40% y un ahorro de costos del 25% sobre los sistemas de bombeo actuales.

Fabricante OEM y modelo: 2017 Ford Motor Co. Ford F-150 pickup

Proveedor/Procesador: Dayco Products/MacLean-Fogg, Engineered Plastics Co.

Proveedor de materia prima: DuPont Automotive

Fabricante de molde: Kaid Tool & Die

Material / Proceso: Delrin 73M30 POM+PTFE, Minion 520MP PA6 / moldeo por inyección

2. Manufactura aditiva

Accesorio para alineación de ventana

Este accesorio, fabricado mediante manufactura aditiva, era un 30% más liviano y más barato de producir que un accesorio tradicional con soldadura. También fue mucho más rápido de fabricar: solo 50 horas para construir el accesorio integrado con asas y soportes de montaje. La ergonomía se mejoró significativamente. El accesorio de plástico permite un manejo más fácil y evita el requisito de una asistencia de elevación. El accesorio impreso incluye control neumático, ojales para un bastidor de almacenamiento, alojamiento del interruptor, manijas ergonómicas, deflector protector, retenedores de tubos neumáticos e interruptores con monturas.

Fabricante OEM y modelo: 2017 Ford Motor Co. Mustang Convertible deportivo

Proveedor/Procesador: Stratasys / Stratasys

Proveedor de materia prima: Stratasys

Fabricante de molde: Stratasys Direct Manufacturing

Material/Proceso: PA 12 35% con fibra de carbono corta / Modelado por deposición fundida (FDM)

3. Cuerpo exterior

Puerta trasera termoplástica

Reemplazar la puerta trasera de acero con un nuevo diseño en termoplástico permitió una reducción de masa del 28% y un ahorro en la inversión de capital y moldes del 50% a través de la integración de piezas y eficiencia en la fabricación. El uso de soldadura infrarroja conformal (primer uso industrial) en la superficie clase A con grano MIC incrementó el rendimiento estructural y dimensional y permitió un procesamiento más rápido. Los soportes integrados permitieron la conexión de anclajes sin sujetadores (pendientes por patente), mejoraron la eficiencia del refuerzo de metal y mantuvieron la calidad del recubrimiento de la superficie en los pilares D sin sacrificar el DLO. Todo esto se logró dentro de una ventana de 18 meses.

Fabricante OEM y modelo: 2019 Fiat Chrysler - Jeep Cherokee SUV

Proveedor/Procesador: Magna International Inc./Magna Exteriors Belvidere

Proveedor de materia prima: Trinseo y LyondellBasell

Fabricante de molde: Tycos Tool & Die

Material/Proceso: DLGF 9411 & Hifax TYC TPO/ moldeo por inyección

4. Partes Interiores

Refuerzo pélvico modular integrado

Esta aplicación combina dos diseños únicos de refuerzo de impacto lateral para cumplir con los requisitos de seguridad para los ocupantes en el percentil 5 y 50. Su integración resultó en un ahorro de costos en moldes estimado en $ 100,000. Hubo un ahorro directo de $ 100,000 adicionales en tiempos de pruebas y $ 8 por vehículo al evitar el uso de refuerzos adicionales. Se logró un ahorro de peso aproximado del 10%. Se agregaron características modulares para mejorar el rendimiento, al aumentar la flexibilidad del diseño y reducir el uso de múltiples partes de refuerzo.

Fabricante OEM y modelo: 2018 Ford Motor Co. Lincoln Navigator SUV

Proveedor/Procesador: Faurecia Interior Systems/Faurecia Interior Systems

Proveedor de materia prima: LyondellBassell

Fabricante de molde: Roush Tooling

Material/Proceso: Profax SG702 PP/ moldeo por inyección

5. Chasis / hardware

Tuerca compuesta autorroscante de alta resistencia

Esta tuerca compuesta tiene propiedades autocurantes que le permiten mantener un par de torsión y una carga de sujeción suficientes, incluso después de haber deteriorado la rosca, a diferencia de la tuerca metálica que reemplaza. El ahorro total en masa es de 8 g por ubicación x 121 ubicaciones para un ahorro total de masa del vehículo de 2.1 libras, específico para el Chrysler Pacifica. El ahorro estimado de costos por vehículo es de $ 3.25. La tuerca compuesta se puede traducir a todos los OEM y en muchas aplicaciones adicionales.

Fabricante OEM y modelo: 2016 Fiat Chrysler – Chrysler Pacifica minivan

Proveedor/Procesador: ITW Deltar Fasteners/ITW Deltar Fasteners

Proveedor de materia prima: Asahi Kasei Plastics

Fabricante de molde: Maple Mold

Material/Proceso: Leona 90G55 PA66/ moldeo por inyección

6. Ambiental

Compuestos híbridos ambientales y sostenibles

Esta es la primera aplicación en la industria de materiales compuestos que combina fibra de árbol (celulosa) con fibra de vidrio larga (LGF) en una matriz de polipropileno (PP) para reemplazar el PP con 35% de fibra vidrio corta. Se realizó un ahorro de peso del 24% y un ahorro de costos del 13%. Se logró un ahorro total de $ 2 millones al reducir el peso y reducir los tiempos de ciclo en un 20 a 40%. También se logró una mejora en la evaluación del ciclo de vida.

Fabricante OEM y modelo: 2018 Ford Motor Co. Lincoln Continental luxury sedan

Proveedor/Procesador: Summit Polymers/Summit Polymers

Proveedor de materia prima: Celanese

Fabricante de molde: International Paper/Summit Polymers

Material/Proceso: THRIVE & Celstran PP+HC (CF/LGF) PP/RPP/ compounding fundición, seguida por moldeo por inyección

7. Materiales

Compuestos para cubiertas de alto voltaje con blindaje EMI

Se desarrollaron nuevos materiales conductores compuestos con blindaje a EMI (interferencia electromagnética) para cubiertas superiores de cajas de conexiones de alto voltaje. El material reemplaza las cubiertas convencionales de aluminio fundido para reducir peso y costos de fabricación. Los materiales son compuestos de poliamida 6 / PPO con relleno de carbón conductor híbrido (fibra de carbono, relleno de fibra de nano carbono - CNT, negro de carbono) que no contiene polvo metálico o fibra recubierta de metal. El ahorro de peso se estima en un 30% (0,3 kg) y el ahorro de costos se estima en un 70% ($ 50 por vehículo).

Fabricante OEM y modelo: 2019 Hyundai Motor Co. Hyundai Nexo SUV

Proveedor/Procesador: Yura Corporation/Yura Corporation

Proveedor de materia prima: Hanwha Compound

Fabricante de molde: Hyundai Motor Co.

Material/Proceso: Hanwha Compound ESM-204B PA6/ moldeo por inyección

8. Tecnologías de proceso/ensamble/ asistencias

Portallantas integrado, cámara trasera y ensamble de luces de freno

Esta tecnología de compuesto híbrido utiliza moldeo por inyección de magnesio para una mayor resistencia estructural con peso reducido y sobremoldeo de polímero para mejorar la resistencia al impacto y la corrosión. Se logra un ahorro de peso del 60% en comparación con el estampado de metal y un ahorro de peso del 20% en comparación con los métodos de procesamiento de fundición a presión. Se logra un ahorro de costos del 20% con una capacidad de carga mejorada de 85 a 115 lb. El nuevo diseño elimina la necesidad de un soporte de acero para un ahorro de costos indirecto.

Fabricante OEM y modelo: 2018 Fiat Chrysler Automobiles Jeep Wrangler SUV

Proveedor/Procesador: TMD-Grammer AG Group/Leggera Technologies

Proveedor de materia prima: DuPont

Fabricante de molde: Leggera Technologies

Material/Proceso: Zytel ST 801 AW PA66/injection molding

9. Seguridad

Diseño de mecanismo de enclave para impacto lateral

Este mecanismo de enclave mejora el rendimiento del acabado interno de las puertas durante los impactos laterales al evitar la fractura o la separación de componentes que podrían causar bordes afilados. Este diseño pendiente de patente proporciona una fuerte sujeción, absorción de fuerza y alta resistencia al impacto entre dos componentes durante el impacto lateral. Reemplaza la necesidad soportes de refuerzo metálicos (ahorrando 3,70 kg de peso por vehículo). Se logra un ahorro de $ 30.60 por vehículo y una inversión en moldes de $ 9.88 millones.

Fabricante OEM y modelo: 2019 Ford Motor Co. Ford Transit Connect van

Proveedor/Procesador: Faurecia Interior Systems/Thermolympic SL

Proveedor de materia prima: Trinseo

Fabricante de molde: Meymol SL

Material/Proceso: Magnum 3325MT ABS/ moldeo por inyección

Contenido relacionado

RE-cycleo: programa de reciclaje para piezas plásticas impresas en 3D

Sculpteo, compañía del grupo BASF, anunció la creación de RE-cycleo, programa de reciclaje para piezas impresas en 3D y residuos posindustriales de Nylon PA12 y Nylon PA11.

Leer MásUnilever y Serioplast: innovación en botellas con impresión 3D

La alianza entre Unilever y Serioplast integra impresión 3D en la fabricación de botellas, acelerando el desarrollo y mejorando la eficiencia.

Leer MásNPE 2024: impresión 3D y su impacto en la industria de plásticos

La manufactura aditiva fue protagonista en NPE 2024 con tecnologías avanzadas en impresión 3D, optimizando la creación de moldes y piezas para diversas aplicaciones.

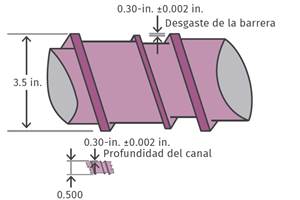

Leer MásExtrusión: los tornillos más pequeños plantean mayores retos

Los tornillos de extrusión muy pequeños funcionan casi igual que sus primos más grandes, pero algunas diferencias críticas hacen que sean más difíciles de diseñar y mecanizar.

Leer MásLea a continuación

Oportunidades de la Industria 4.0 para la nueva normalidad en México

La pandemia ha generado graves afectaciones en diversas actividades y sectores económicos de todo el mundo. Sin embargo, detrás de esos problemas llegaron grandes oportunidades, como la adopción acelerada de la digitalización y la diversificación del portafolio de muchas empresas. Aquí la Industria 4.0 tiene mucho que ofrecer.

Leer MásSoluciones tecnológicas para la circularidad de los empaques plásticos

Proveedores de tecnologías para la industria de plásticos, miembros del Compromiso Global liderado por la Fundación Ellen MacArthur, enfocan sus recursos de innovación hacia la creación de soluciones que permitan reciclar y reutilizar el 100 % de los empaques plásticos. Conozca algunas de estas aplicaciones.

Leer MásCambio de paradigma en la inyección de cubetas

StackTeck y Avance Industrial unieron su conocimiento técnico en moldeo por inyección para romper paradigmas en la fabricación de cubetas. Así, demostraron una poderosa combinación de tecnologías de molde, máquina y enfriamiento que les permitió llegar a un ciclo de producción de tan solo 13 segundos para cubetas estándar.

Leer Más