Presentan nuevo proceso de moldeo por soplado espumado en NPE 2015

El fabricante de cabezales de extrusión para soplado, W. Müller USA, presentó su innovador proceso de moldeo por soplado espumado durante NPE 2015.

Compartir

Después de más de un año de desarrollo, W. Müller USA Inc., de Agawam, Massachusetts, fabricante de cabezales de extrusión para el proceso de moldeo por soplado, presentó en la feria NPE 2015, celebrada en Orlando, los desarrollos de su proceso de moldeo por soplado espumado. Wolfgang Meyer, presidente de la compañía afirmó:

“En NPE, empezamos a hablar con clientes seleccionados sobre nuestra nueva tecnología de espumado en moldeo por soplado para la producción de empaques. Tenían muchas preguntas sobre temas, como propiedades físicas, y tuve que decirles que estábamos en los inicios del desarrollo de aplicaciones. Pero hemos comprobado que el proceso funciona muy bien”.

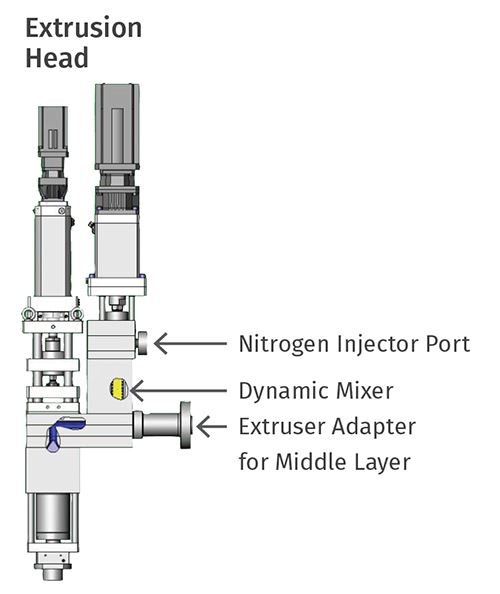

El proceso utiliza un diseño de cabezal especial para coextrusión de tres capas con capas interiores y exteriores sólidas y un centro espumado. La extrusora horizontal principal de la máquina proporciona la capa media espumada, mientras dos extrusoras verticales separadas proporcionan las capas. (Una extrusora simple será suficiente para las dos capas, pero dos extrusoras permiten ahorrar en la aplicación de color y aditivos solo en la capa exterior). Lo que diferencia este proceso es que inyecta gas nitrógeno en el cabezal y no en la extrusora como sucede en otros procesos.

Como agente nucleante se utiliza solamente talco, un agente de soplado no químico, de modo que tiene aplicación en empaques de alimentos, comenta Meyer. Otra característica del cabezal, que se puede acondicionar a cualquier máquina de extrusión continua, es un mezclador dinámico en forma de piña para dispersar el gas. Mientras más alta sea la velocidad de la mezcladora, más fina la estructura de la célula. La estructura de la célula puede ser controlada independientemente de la velocidad de la extrusora, a diferencia de otros procesos.

W. Müller ha trabajado con HDPE y PP. En una botella muestra con un espesor de pared de 0.75 mm, el peso se redujo en un18,6 %, de 28 gramos a 22,8 gramos con el espumado. El directivo afirma, además, que la capa externa es bastante lisa, pero que la interna es menos regular, porque se necesita una presión baja del aire soplado para evitar el colapso del espumado.

Contenido relacionado

-

Plásticos en Colombia: el papel del SENA en la formación y capacitación

El SENA (Servicio Nacional de Aprendizaje de Colombia) se ha convertido en el epicentro de la formación para la transformación de plásticos en ese país. Al respecto platicamos con Diego Andrés Díaz, capacitador de la institución.

-

Moldeo por soplado: guía completa y preguntas frecuentes

¿Está interesado en el moldeo por soplado? Conozca las ventajas, desventajas y fundamentos de este proceso de transformación de plásticos.

-

¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.