La demanda de películas médicas especiales es alta en todo el mundo, más ahora con la actual pandemia. Muchas empresas de transformación de plásticos producen las 24 horas del día, entre ellas la alemana Polycine GmbH, especialista en la producción de artículos de envasado flexibles sin PVC a base de PP de la más alta calidad.

Para garantizar la producción, Polycine confía en que las piezas de las máquinas estén impecables y limpias en las operaciones de producción 24/7. Para ello, se apoya en Schwing Technologies, especialista en soluciones de limpieza térmica, específicamente para la limpieza de los cabezales de soplado de película y de los cabezales de soplado de tubos utilizados por Polycine.

Polycine, con sede en Schiffweiler (Sarre), produce principalmente para los sectores médico y farmacéutico de alta sensibilidad. Entre ellos se encuentran las películas y tubos APP de tres capas que se utilizan como envase primario en la tecnología médica. Por tanto, rodean directamente a los productos farmacéuticos o médicos. Estas láminas y tubos deben producirse en un entorno de sala blanca de alta calidad y a partir de materias primas médicamente impecables.

Cabezal de soplado sin separar con residuos de poliolefina antes de la limpieza térmica en un sistema de pirólisis al vacío totalmente automático.

Crédito: SCHWING Technologies.

“Supervisamos y controlamos todo el proceso de producción en línea para garantizar la máxima calidad del producto", subraya Gert Klemann, director técnico de Polycine, "y para ello seguimos las normas GMP que salvaguardan la producción en un entorno farmacéutico". El sistema de garantía de calidad de la planta de producción también cumple los requisitos de la norma ISO 9001, añade Klemann.

Para garantizar este alto nivel de calidad, la empresa utiliza la tecnología de Schwing para limpiar sus cabezales de soplado de películas y tubos. Las poliolefinas adheridas se eliminan sin residuos mediante una limpieza térmica en un sistema de pirólisis al vacío (VACUCLEAN). El resultado son unos canales limpios que garantizan unas características de flujo constantes de la masa fundida y evitan la contaminación cruzada por materiales extraños.

En comparación con los métodos de limpieza mecánica, el uso de granulado de limpieza, productos químicos, sopletes de soldadura o llamas, existen ventajas significativas. Dice Klemann:

“El cabezal de soplado de la película puede limpiarse sin desmontarlo y luego desmontarse con un esfuerzo mínimo sin que sufra ningún daño”.

Además, los aspectos medioambientales desempeñan un papel importante, ya que Polycine también se preocupa por la protección del medio ambiente. “Si las piezas de la máquina también están protegidas, mejor”, dice Klemann.

Proceso de limpieza rutinario de los cabezales de soplado

Cabezal de soplado tras la limpieza térmica en un sistema de pirólisis al vacío. El cabezal del fuelle que incluye el plástico se calienta hasta aproximadamente 450 °C, el plástico se descompone por pirólisis y se oxida con la adición sucesiva de oxígeno. Crédito: SCHWING Technologies

En la empresa se utilizan regularmente un total de seis cabezales de soplado de película y dos de manguera. La frecuencia con la que se limpian depende de cada orden de producción, explica el experto técnico; no hay un intervalo de limpieza específico. En solo dos o tres días, puede devolver las piezas al proceso de producción. Esto reduce considerablemente los costes de mantenimiento, los tiempos de inactividad de la planta y las pérdidas de producción. Cuando llega el momento de la limpieza, Klemann y su equipo lo determinan de antemano basándose en la calidad del material, el comportamiento del flujo y los análisis del material.

“El cabezal de soplado de la película se desmonta en nuestra planta, se prepara para su envío y lo recoge Schwing. Tras la limpieza en la pirólisis, el desmontaje y el repaso, el cabezal de soplado de la película se vuelve a montar y se transporta de vuelta”, explica Klemann.

Tras la inspección externa, el equipo de Polycine comprueba el par de apriete de los tornillos y vuelve a montar el cabezal de soplado de película en la línea de producción. A continuación, el cabezal de soplado de la película se enjuaga con material puro y se comprueba la pureza de la masa fundida y los materiales extraños. Si todo está en orden, el sistema entra en producción.

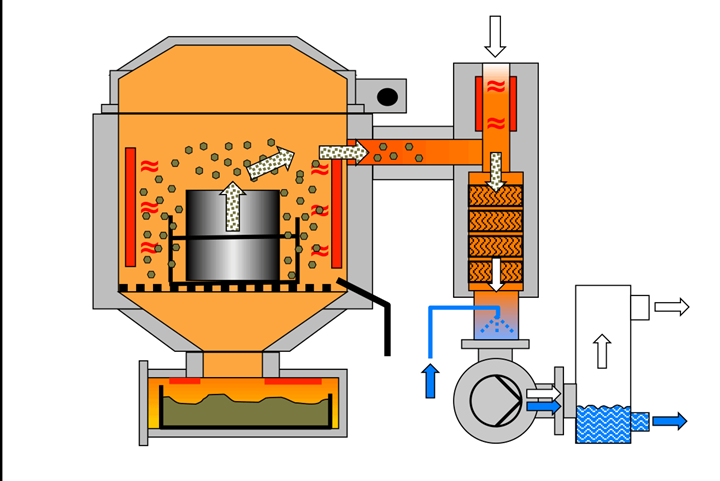

Principio de funcionamiento de la pirólisis al vacío

Durante la limpieza térmica con un sistema de pirólisis al vacío de Schwing, el cabezal de soplado multicapa se traslada a un sistema de limpieza VACUCLEAN en estado montado. Los sistemas limpian cabezales de soplado multicapa con un diámetro de hasta 1,70 metros y un peso de hasta doce toneladas.

En primer lugar, los plásticos restantes en el interior del cabezal de soplado se funden suavemente al vacío. En una segunda fase de limpieza, los residuos del plástico aún adherido se calientan de nuevo hasta aproximadamente 450 °C. En un proceso de pirólisis totalmente automatizado y documentado electrónicamente, el plástico se descompone y se oxida con la adición sucesiva de oxígeno. Un sofisticado sistema de sensores controla el proceso de limpieza para que no se produzcan excesos de temperatura en ningún momento.

Principio de funcionamiento de la pirólisis térmica al vacío para la limpieza de cabezales de soplado.

Crédito: SCHWING Technologies

Los residuos inorgánicos pueden eliminarse fácilmente en un tratamiento posterior, por ejemplo, con aire comprimido.

Contenido relacionado

Diez consejos para recortar los ciclos de moldeo de preformas PET

Descubra cómo mejorar los tiempos de ciclo en moldeo por inyección centrándose en técnicas eficientes de enfriamiento, especialmente para preformas gruesas.

Leer MásLiquiForm: innovación en moldeo de botellas mediante líquidos

Conozca el enfoque de la tecnología LiquiForm que utiliza líquidos en lugar de aire comprimido para expandir preformas, mejorando la eficiencia en el moldeo de botellas.

Leer Más¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.

Leer Más8 consejos para lograr un proceso de moldeo por soplado exitoso

Descubra consejos prácticos para mejorar la calidad y eficiencia en el proceso de moldeo por soplado de plástico. Desde la selección del material hasta el control de defectos y el mantenimiento preventivo, esta guía ayudará a optimizar cada etapa del proceso.

Leer MásLea a continuación

K 2019: Equipos auxiliares, conectividad y eficiencia

Los equipos auxiliares diseñados para la conectividad y la eficiencia tendrán un lugar especial en la feria K 2019, del 16 al 23 de octubre en Dusseldorf.

Leer Más¿Por qué se necesitan reglas globales para el uso de polímeros?

La legislación de la ONU tiene el potencial de reducir la contaminación por plásticos a escala mundial a través de un lenguaje firme y claro y de objetivos jurídicamente vinculantes.

Leer MásInnovación en empaques de pared delgada: tecnología y sostenibilidad

El mercado global de envases de pared delgada está en constante evolución y abarca una amplia gama de aplicaciones y materiales. En el presente artículo exploraremos este mercado, su crecimiento, tendencias emergentes, impacto de la pandemia por COVID-19 y sus proyecciones para los próximos años según un reciente estudio publicado por Mordor Intelligence.

Leer Más