Sistemas de colada caliente: más inteligentes y especializados

Ahora, la tecnología de canales calientes incorpora funcionalidades enfocadas en la aplicación que se va a moldear. Así mismo, también se está volviendo más inteligente, al compartir datos y reaccionar a la retroalimentación de la máquina. Esto y más se verá en NPE2018.

Compartir

La tecnología de canal caliente se adapta cada vez más a los requisitos tan específicos de los mercados finales y a las aplicaciones a las que servirán. Esto es evidente en las exhibiciones de la NPE2018.

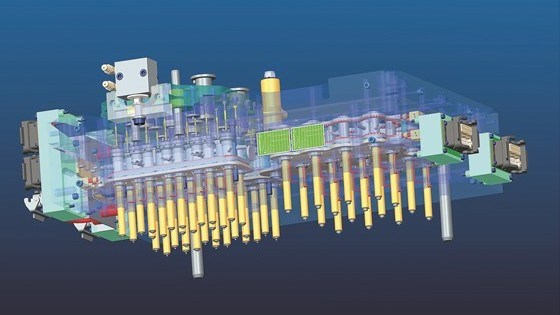

Por ejemplo, Mold-Masters de Milacron (milacron.com) está introduciendo adiciones y mejoras en su línea de canal caliente Fusion-Series G2, que está orientada a la producción de piezas grandes donde se requiere una alta calidad. Se entrega completamente preensamblado y probado y cuenta con bandas calefactoras reemplazables en campo para un mantenimiento rápido y tamaños de disparos que van desde menos de 15 g hasta más de 3500 g.

Como novedad en la NPE2018, Mold-Masters presenta las boquillas F3000 y F8000. La F3000 tiene una capacidad de disparo de aproximadamente 15 g y se dirige a piezas más pequeñas para uso debajo del capó (under the hood), componentes técnicos para aplicaciones automotrices, empaques y bienes de consumo sensibles al precio. La F8000 aumenta la capacidad de disparo a 5000 g a través de diámetros de canal de hasta 28 mm, con longitudes de boquilla que pueden exceder hasta 1 metro. Las aplicaciones incluyen parachoques, paneles de instrumentos, paneles de puerta y electrodomésticos de gran tamaño.

Mold-Masters también presenta una segunda generación de su sistema de canal caliente con entrada lateral Melt-Cube. Se dice que este sistema proporciona control del vestigio, una baja caída de presión y un preciso equilibrio reológico en todas las cavidades. Melt-Cube permite la inyección lateral simultánea directa de hasta ocho cavidades por cubo para moldes de alta cavitación.

Las puntas se sujetan con un solo perno en juegos de dos, reduciendo en gran medida los tiempos de montaje / desmontaje. Se puede acceder a los distribuidores desde la línea de partición y el sistema usa calentadores soldados para obtener un perfil térmico más preciso y una confiabilidad superior.

Mold-Masters también destaca una serie de casos de estudio que muestran el éxito de sus canales calientes de la Serie Master con bioresinas sensibles en piezas de pequeñas a medianas, con sistemas de boquilla única y de alta cavitación.

Milacron también destaca una nueva forma de aprovechar su tecnología de co-inyección Kortec para productos que necesitan una estructura de barrera tipo sándwich de tres capas. Hasta ahora, Milacron había proporcionado sistemas llave en mano que consistían en una máquina de inyección de dos componentes, un canal caliente Kortec y soporte de ingeniería, que incluía asistencia de integración, puesta en marcha y capacitación.

Ahora, los moldeadores que deseen utilizar una prensa existente pueden elegir el nuevo paquete Kortec Connect, que está compuesto por el sistema de canal caliente Kortec, la unidad de inyección secundaria E-Multi de Mold-Masters como complemento y el mismo soporte de ingeniería.

Synventive Molding Solutions (synventive.com) también muestra la próxima generación de su sistema eGate de válvulas de compuerta (valve gates) controladas electrónicamente, que pueden controlar la posición del pin con una precisión de 0,01 mm. La compañía también contará con su control de pin synflow, que se puede agregar a cualquiera de los sistemas activeGate de Synventive a través de una conexión externa para que los moldeadores no tengan que comprometerse con una tecnología de control de flujo durante toda la vida útil del molde.

La tercera generación de Synflow ha agregado la capacidad de detener el pin y mantenerlo en cualquier posición en la mitad del recorrido. Esto permite el control de flujo individual de cada boquilla para equilibrar familias de moldes o llenar geometrías complejas con múltiples gates. Se pueden programar perfiles de apertura alternantes, que ofrecen la posibilidad de llenar previamente los canales de alimentación (Canal frío) o crear un empacado diferencial en piezas complejas de múltiples gates.

NPE2018 brinda a los asistentes cuatro oportunidades diferentes para ver en acción el sistema de válvulas de compuerta (valve gates) controladas electronicamente FLEXflow de HRSFlow (hrsflow.com). En el stand de Wittmann Battenfeld, el alerón de un automóvil se moldea utilizando un sistema FLEXflow de cinco entradas.

En Yizumi-HPM, una caja de herramientas se moldea utilizando un sistema FLEXflow de tres entradas, en un proceso que también aplica espuma e inyección trasera de MuCell. En KraussMaffei, se moldea un apoyabrazos liviano de consola central en cooperación con ProperTooling. Las características especiales incluyen un sistema de flujo FLEXflow multicomponente (2 + 3) que permite el sobremoldeo de TPV. Engel moldeará componentes interiores con acabados granulados y láminas decorativas, utilizando un sistema FLEXflow de cinco entradas junto con un ejemplo de granulado en molde.

Günther Hot Runner Technology (guenther-hotrunner.com) contará con un nuevo motor paso a paso para sus sistemas de canal caliente de dos fases que puede controlar individualmente hasta 16 pines. Los motores DPE vienen en cuatro versiones que difieren en el número de canales: 4, 8, 12 y 16. Todas las versiones cuentan con una pantalla táctil LCD de 7 pulgadas que muestra en color la posición actual de todos los motores paso a paso. Los moldeadores operan el control deslizando o presionando los botones visualizados. El cableado del motor ha sido reducido al mínimo para reducir las oportunidades de fallas o error en el cableado durante la conexión.

Thermoplay (thermoplay.com) está lanzando su nueva serie de boquillas pequeñas, la mini boquilla valvulada F Ø11. Diseñada para cumplir con los exigentes requerimientos del mercado cosmético, médico y de empaque, el diámetro interior más grande de la nueva boquilla oscila entre 3,5 y 4 mm, lo que permite un mayor flujo de masa. El paso mínimo para la versión F Ø11 es de 17 mm, que puede ser reducido a 13 mm con una boquilla abierta.

El accionamiento de la mini boquilla FØ11 puede ser neumático o hidráulico, individual o accionado por placa. El pin, disponible en opción cilíndrica o cónica, está diseñado para minimizar la marca del gate en la pieza. El diámetro de la compuerta es de 0,8 a 1,2 mm y las longitudes de las boquillas oscilan entre 56 y 146 mm como estándar.

También de Thermoplay, la boquilla DL-1B tiene una punta extendida que es conveniente cuando el punto de inyección está en ubicaciones críticas que requieren una punta muy pequeña. También es posible personalizar la inclinación de la punta hasta 55°. Los diámetros de las boquillas son de 18 a 44 mm.

Incoe (incoe.com) amplía su línea de boquillas DF (Direct Flow) en la NPE2018. Lanzado originalmente en la feria K2016, con un diámetro de flujo de 12 mm, la serie ahora incluye una boquilla delgada DF 5 con 5 mm de diámetro y un SBH (calentador de base delgado). Incoe señala que el diseño "delgado" reduce el diámetro externo del DF 5 en casi un 25%, permitiendo que las boquillas con un gran canal de flujo, de 5 mm sean instaladas tan cerca como 18 mm. Con una modificación en la boquilla, el paso podría reducirse hasta 16 mm.

Incoe también ha actualizado su controlador compacto, de bajo costo y temporizado GSCmini para gates valvulados secuenciales. La nueva versión puede controlar las boquillas de manera neumática o hidráulica. Incoe lo recomienda para aplicaciones que no requieren sensores o control de transductor lineal y para su uso en el taller de moldes.

La boquilla valvulada Jumbo de Osco está diseñada para grandes inyecciones y resinas sensibles al cizallamiento. Con lo que se dice que son los canales de alimentación más grandes jamás utilizados, Osco (oscosystems.com) diseñó esta nueva boquilla personalizada de una sola entrada para entregar 28 lb de plástico y producir un contenedor. El Jumbo se basa en la plataforma de una sola cavidad (SCV) de Osco.

El Jumbo elimina la necesidad de un sistema de distribuidor múltiple junto con los controladores de temperatura y de boquillas. Se necesita menos tiempo en el mecanizado de la boquilla Jumbo en comparación con un sistema de distribuidor de 4 entradas. La boquilla Jumbo también requiere menos tiempo para instalar, cablear y probar.

La serie de boquillas Vario Shot de Hasco se completará en la NPE2018 con la adición del tamaño de boquilla Tipo 50. También se presentará un nuevo Vario Shot roscado. Hasco (hasco.com) dice que este diseño permite sistemas listos para montar. Hasco también presenta una nueva unidad de control económico.

Tomando el control

Sise (es.sise-plastics.com) está presentando en Orlando su última generación de controladores multizona. La compañía dice que esta nueva generación ofrecerá cuatro diferentes arranques suaves, agrupamiento de zonas, función PTI para anomalías de termopares, Moldscan para diagnóstico de canal caliente en tiempo real y detección de fugas de material.

Nuevo en controladores de temperatura está el I-Series Pro de Incoe. Alejándose de lo que es la Serie I, el nuevo modelo Pro, proporciona de 12 a 144 zonas (dos zonas por tarjeta) en un espacio compacto. La lógica de control PID avanzada proporciona una operación repetible y precisa en el control de la temperatura. Las características mejoradas incluyen capacidades de prueba del cableado de canal caliente y varias pantallas de visualización.

Gammaflux Controls Inc. (gammaflux.com) exhibe las líneas de controladores G24 y LEC, con el LEC funcionando en configuraciones de 2, 6 y 12 zonas. El G24 es mostrado como un controlador independiente y con un controlador de valve gates secuencial integrado (SVGC).

Athena Controls (athenacontrols.com) está trabajando para expandir el número de zonas más allá de las 64 actuales en su sistema de control Bedros.

Contenido relacionado

Qué son los sistemas de colada caliente y cómo funcionan

Un experimentado transformador de plásticos aborda los beneficios, las mejoras y los problemas cotidianos de las coladas calientes, luego de trabajar por décadas con varias marcas en el mercado de estos sistemas.

Leer MásMeximold 2023: la vanguardia en moldeo de plásticos vuelve a Querétaro

Llegó la hora de vivir la experiencia más completa en todo lo relacionado con tecnologías para manufactura de moldes y transformación de plásticos. Meximold, en su cuarta edición, reunirá a los líderes de la industria de moldes, troqueles y herramentales en Querétaro. Regístrese sin costo y sea testigo de las últimas tendencias y equipos en moldes, troqueles y herramentales.

Leer MásGerhard Czech: visionario de la industria de plásticos en México

Entre la comunidad de la industria de plástico, Gerhard Czech es una figura de gran reconocimiento por su experiencia y trayectoria. Inició su periplo en nuestro país hace más de 36 años, durante los cuales ha sido testigo y protagonista del crecimiento del sector. Nos habló de su visión de la coyuntura actual y de los nuevos retos que emprenderá antes de su retiro.

Leer MásMeusburger fortalece lazos con la industria colombiana

La compañía fabricante de sistemas normalizados para moldes y troqueles, Meusburger, realizó una jornada enfocada en los usuarios de moldes de inyección en Medellín. Conozca los temas clave abordados y la diversidad de sectores representados en este evento de intercambio de conocimientos.

Leer MásLea a continuación

¿Funciona su sistema de canal caliente de manera eficiente?

Siga estos consejos para configurar su sistema de canal caliente.

Leer MásRetos y soluciones en el moldeo de canal caliente

Descubra cómo maximizar la eficiencia en el moldeo de canal caliente. Aprenda técnicas para reducir residuos, identificar fugas y evitar costosas reparaciones.

Leer MásClasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

Leer Más