Ahorre tiempo y dinero: use un checklist en el diseño de sus moldes

Aquí hay 15 ejemplos de problemas comunes de moldeo que ocurren durante una prueba inicial de molde. Muchos de ellos podrían evitarse o corregirse con una lista de verificación o checklist proactivo.

Los procesadores cotizan o estiman un trabajo en función de seis factores principales: peso de la pieza, costo del material, tamaño de la máquina, tiempo de ciclo, requisitos de mano de obra y empaque. El costo del material y empaque son relativamente fáciles de obtener de los proveedores, lo que los convierte en valores fijos, no aproximados. Gracias a los programas de modelación 3d, el peso parcial también es un valor fijo, basado en el volumen de los modelos y la densidad del material.

Eso deja tres variables, o estimaciones hechas por la persona que cotiza: tiempo de ciclo, tamaño de la máquina y requisitos de mano de obra. Estas tres estimaciones generalmente determinan si va a ganar dinero o tener pérdidas. La mayoría de las veces, el diseño del molde puede controlar estas tres variables porque la persona que cotiza asume que el molde no va a presentar problemas y ajusta el costo acorde a esta suposición. Él o ella los basa en el molde funcionando como debería: en la máquina correcta, en el tiempo de ciclo anticipado y con el número esperado de operadores requeridos.

El tiempo de ciclo, el tamaño de la máquina y los requisitos de mano de obra son las tres grandes variables de costo que pueden controlarse mediante el diseño del molde.

Los fabricantes de moldes inteligentes usan una lista de verificación en el diseño para ayudar a garantizar que no pasen nada por alto. La mayoría de las listas de verificación que he visto incluyen detalles como ranuras para palanca, placas aislantes, tipos de acero, correas de seguridad, enclavamientos, etc. Todos se relacionan con la construcción del molde, pero no con el proceso de inyección.

La industria automotriz y médica (así como la militar) insisten en usar todo tipo de listas de verificación exhaustivas, con siglas como APQP (Planificación avanzada de la calidad del producto), PPAP (Proceso de aprobación de piezas de producción), FMEA (Modo de falla y análisis de efectos), DOE (Diseño de experimentos), IQ / OQ / PQ (Calificación de instalación / Calificación operativa / Calificación de proceso) y Mil Spec (Especificación militar). La mayoría de estas listas de verificación abordan la función de la pieza o la repetibilidad del molde y la máquina para fabricar la pieza.

Muy pocas listas de verificación están orientadas a prevenir los problemas de diseño que surgen en el muestreo inicial del molde. Estoy hablando de problemas que hacen que el tiempo de ciclo se extienda, el tamaño de la máquina sea mayor, se incrementen los requisitos de mano de obra o incluso eviten que el molde funcione en modo totalmente automático. No incluyen preguntas tipo "qué pasaría si". ¿Qué se puede hacer si esto o aquello sucede durante la prueba inicial del molde? Yo llamo a esto una “Lista de verificación de diseño proactivo de moldes”. Merriam-Webster define acertadamente proactivo como “actuar en previsión de futuros problemas, necesidades o cambios”.

En esta columna daré 15 ejemplos de problemas comunes de moldeo que ocurren durante una prueba inicial de molde. Muchos de ellos son evitables o corregibles con una lista de verificación proactiva. Cada ejemplo enumerará una o más preguntas relacionadas con el problema, que quizás desee agregar a su lista de verificación.

Problemas comunes de moldeo

1. Se construye el molde y es hora de probarlo. El tonelaje de la máquina, el espacio entre barras y el tamaño de disparo se tuvieron en cuenta durante la fase de diseño. El procesador comienza a parametrizar máquina. Lo primero que encuentra es que la parte de 4 pulgadas de altura no se podrá expulsar del núcleo porque la máquina solo tiene una carrera de expulsión de 31/2 pulgadas, ¡Ups!

- ¿Tenemos la especificación completa de la máquina de inyección seleccionada?

- ¿La carrera del expulsor es lo suficientemente larga?

- Si no es así, ¿se pueden agregar barras de expulsión externas o algún otro método mecánico?

2. El molde tiene un sistema de canal caliente de ocho puntas con 12 zonas de calor. El procesador no tiene idea de qué zona controla qué componente y enciende el controlador. Las zonas que se calientan lentamente son para el colector. Las zonas que se calientan rápidamente son para las cavidades.

- ¿Se necesita un esquema de cableado para el procesador?

Si es así, ¿se corresponden los números de zona con los números de cavidad?

3. El molde tiene un sistema de expulsión por placa. Cuando el procesador comienza a determinar el punto de conmutación haciendo llenados parciales, las partes no se expulsan porque la placa de expulsión no alcanza hacer contacto con la parte.

- ¿Se proporcionó el volumen de disparo al procesador en pulgadas cúbicas, o el peso del disparo en gramos? El procesador puede hacer los cálculos en función del diámetro del cilindro y el volumen, o simplemente puede tomar una inyección de aire y pesarlo.

4 . El llenado está desbalanceado. Algunas cavidades se llenan mucho antes que las demás, pero el procesador no puede identificar qué cavidades son las que no alcanzan a llenar.

- ¿La identificación de la cavidad está grabada cerca del punto de inyección y no al final del llenado?

5. Las cuatro cavidades internas se llenan primero y las cuatro cavidades externas quedan incompletas.

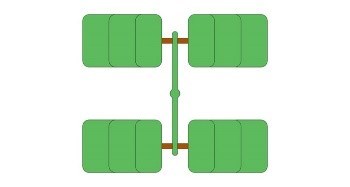

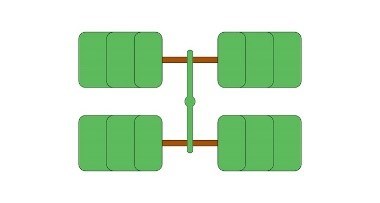

- ¿Cada división del canal que alimenta las partes tiene la longitud suficiente para ser efectivo al intentar equilibrar las cavidades después de la prueba inicial? No intente equilibrar un molde modificando los tamaños de los puntos de inyección. Los anchos y profundidades de estos puntos deben ser idénticos a todas las cavidades. De lo contrario, obtendrá problemas de en la post presión y deformación en las partes. También obtendrá un tiempo de ciclo extendido debido a una variación en el tiempo de sellado del punto. Equilibre las cavidades cambiando los diámetros individuales de los canales. Divisiones con ramas largas permite equilibrar las cavidades individuales más fácil (ver figuras 1 y 2).

FIG 1 Cavidades difíciles de equilibrar.

6. Se realizó un análisis de llenado del molde antes del diseño y los resultados indicaron que la pieza requiere 100 toneladas de fuerza de cierre. El molde se ensaya en una máquina más grande de 150 toneladas, pero el procesador aún no puede eliminar los rechupes con post presión sin generar rebabas.

- ¿Debería aliviarse la línea de separación para obtener más fuerza de cierre alrededor de la cavidad?

- ¿Deberían estar los pilares de soporte del centro precargados?

- ¿Son las placas de sujeción lo suficientemente gruesas para contrarrestar el desgaste de la placa?

- ¿Se puede aumentar el tamaño del bebedero, el canal y el punto de inyección para reducir la presión de inyección?

- ¿Se debe agregar una trampa alrededor del perímetro del canal?

- ¿Se puede agregar un segundo punto de inyección a la pieza si es necesario?

7. El análisis de llenado de molde estimó que el tiempo de ciclo era de 30 segundos. Este fue el valor utilizado en la cotización. El mejor ciclo que el procesador pudo lograr para hacer una buena parte fue 40 segundos debido a un enfriamiento inadecuado en varias áreas.

- ¿Están todas las áreas del molde adecuadamente refrigeradas? Esto incluye todo, desde el casquillo del bebedero, hasta el final del llenado.

- ¿Debería insertarse alguna área de la pieza?

- ¿Debería el núcleo o cualquier otro componente del molde estar hecho de cobre berilio, aluminio u otro material conductor térmico, especialmente para moldes con tiempos de ciclo cortos, secciones de pared gruesa y lugares en donde es difícil agregar un canal de enfriamiento?

- ¿Sería beneficioso usar el enfriamiento conformal?

- ¿Sería beneficioso un accesorio de enfriamiento posterior al moldeo?

8. La parte tiene inyección submarina del lado de expulsión o lado de inyección. Al abrir el molde o expulsar, el punto se separa o rompe del canal y permanece en el molde, que luego bloquea la cavidad en el siguiente disparo.

- ¿Hay suficiente longitud de despeje en el pin expulsor al lado del punto de inyección, para que pueda acortarse y formar un saliente más largo conectado al canal?

- ¿Se puede agregar una costilla o refuerzo en caso de que exista un problema con el punto de inyección?

- Si el pin expulsor adyacente al punto de inyección termina demasiado cerca o demasiado lejos, ¿hay espacio para agregar otro pin en una ubicación diferente?

La ubicación del pin expulsor adyacente al punto de inyección con frecuencia no permite que la rama se flexione o permite que se flexione demasiado. Esa es a menudo la razón por la cual un punto de inyección submarino se romperá.

9. Las partes tienen una sección de pared bastante delgada y el material es nylon 66 sin relleno. La velocidad de inyección es bastante rápida, de modo que las partes se llenan antes de que solidifique el punto de inyección. Las partes tienen muchas marcas de quemaduras, pero si el procesador reduce la velocidad de inyección, las cavidades no se llenarán.

- ¿Se debe agregar una ventilación perimetral?

- ¿Debería agregarse un venteo en el canal cerca al punto de inyección?

- ¿Se puede ventilar cualquier costilla, refuerzo u otra "zona muerta"?

- ¿Se debe agregar un pin de ventilación o un inserto de metal poroso?

- ¿Se puede acortar la longitud de despeje de los venteos si es necesario?

- ¿Se puede agregar un modificador o desviador de flujo si la parte es difícil de llenar?

10. Cuando se usa suficiente post presión para eliminar los rechupes, la parte tiende a quedarse pegada en la cavidad. Cuando se usa un agente desmoldeante en la cavidad, la adherencia desaparece durante algunos disparos.

- ¿Hay suficiente ángulo de desmoldeo en el exterior de la pieza?

- ¿Se pueden agregar contra salidas o una textura rugosa al núcleo?

- ¿Se debe agregar un orificio de ventilación o aire a la cavidad?

11. Cuando se usa suficiente post presión para eliminar los rechupes, los pines de expulsión dejan marcas circulares de tensión en la pieza.

- ¿Se pueden agregar pines expulsores más o más grandes si hay un problema de "empuje de pines"?

- ¿Se ha especificado un grado de pulido para ayudar con la expulsión?

- ¿Hay suficiente ángulo de desmoldeo en el interior de la pieza?

- ¿Se debe agregar una placa o revestimiento auto lubricante al núcleo?

12. Las partes tienen costillas profundas y delgadas. Los pines de expulsión empujan justo en las costillas. Las partes se expulsan, pero las costillas se desprenden y permanecen en el núcleo. Las manos del procesador están muy aporreadas al tratar de quitar las costillas con una antorcha de propano y una abrazadera de banda enderezada. Después de varios intentos y mucha frustración, los pequeños pines expulsores debajo de las costillas simplemente se pandean y se rompen. Además de las preguntas de la lista de verificación anteriores:

- ¿Deben agregarse redondeos a las costillas o impresiones profundas?

- ¿Debe agregarse una expulsión tipo cuchilla a las costillas para obtener más área de contacto al momento de la expulsión?

- ¿Se debe agregar un inserto "flotante" para liberar costillas o impresiones profundas?

13. El molde tiene dos levantadores opuestos, que forman contra salidas en la parte. Cuando la placa expulsora avanza, la pieza se libera de uno de los levantadores y se pega como el pegamento al otro. Múltiples pulsos de expulsión no terminan de expulsar la pieza. Simplemente va y viene sin soltarse.

- ¿Se debe agregar un redondeo, vena o pin de expulsión puntiagudo para mantener la pieza centrada durante la expulsión?

- ¿Se debe agregar un sistema expulsión de dos etapas?

- ¿Se puede agregar una ayuda con aire si hay un problema de expulsión?

14. El canal o rama en un molde de tres placas es un problema real. A veces se cuelga de los pines de retención. A veces se dobla y no se cae del molde. A veces se cuelga en el buje debido al material fundido en la punta de la boquilla.

- ¿El canal o rama sobresale y está libre de pernos, resortes, enclavamientos u otras obstrucciones?

- ¿Debería el cuerpo de los pines de retención entrar en el canal aproximadamente 0.010 pulgadas para evitar "atascos"?

- ¿Se debe agregar una costilla delgada y rígida al canal para evitar que se doble?

- ¿Se debe agregar una válvula de disco accionada por aire o por resorte con un tiro largo para empujar el canal o rama fuera de la placa flotante X-1?

15. El trabajo fue cotizado utilizando la mitad de un operador. En otras palabras, un operador puede atender dos máquinas. Por lo tanto, el molde debe funcionar de manera completamente automática y el operador debe tener tiempo suficiente para realizar operaciones como retirar la rama, aplicar una etiqueta, colocar la pieza en una bolsa de plástico, empacar cuidadosamente las piezas en una caja e inspeccionar la calidad de la pieza. El recorte de la rebaba nunca se tiene en cuenta al cotizar un trabajo. Todo esto lleva a algunas preguntas más en la lista de verificación.

- ¿Puede un operador separar la rama y la pieza limpiamente y sin demasiada dificultad?

- ¿Se puede esconder el punto de inyección en la parte?

- ¿Un punto submarino, tipo banana o punto de inyección con pin dividido ayudará a reducir los requisitos del operador?

- ¿Las piezas se rasparán o se dañarán si se expulsan a un conducto o banda de transporte?

- ¿Se utilizará un robot o un selector para extraer la pieza?

Si es así, ¿se puede abrir el molde lo suficiente como para que el robot pueda entrar?

¿La apertura máxima de la máquina es suficiente para la extracción robótica?

Aquí hay un consejo que el fabricante de moldes, el moldeador y el cotizador deben tener en cuenta: las máquinas inyectoras tienen diferentes tarifas por hora en función de su tonelaje. Cuanto más grande es la máquina, mayor es el costo. Por el contrario, el operador de una máquina tiene un costo fijo, independiente del tamaño de la máquina. Si la máquina tiene un costo por hora menor que la del operador, la principal preocupación deberían ser los requisitos de mano de obra. Por el contrario, si la máquina tiene un costo por hora mayor que la del operador, la principal preocupación debería ser el tiempo de ciclo general.

Todos los moldes tienen elementos comunes y únicos.

- Hay un viejo dicho en nuestra industria: un fabricante de moldes es tan bueno como su último molde. Los moldeadores entienden que casi cada molde es único. Por lo general, no se enojan cuando surge un problema imprevisto. Si el fabricante de moldes dice: "Consideramos la posibilidad de que eso ocurra durante la fase de diseño y tenemos un plan de acción en mente", el moldeador probablemente quedará impresionado.

Sin embargo, cuando ocurre un problema, uno que no es único y que debería haberse previsto y prevenido, es cuando la probabilidad de conseguir otro trabajo comienza a disminuir para el fabricante. Esto demuestra que una lista de verificación exhaustiva puede ser financieramente invaluable. La lista de verificación debe ser un documento “vivo”, actualizado cada vez que ocurre un problema. Y ocurren todo el tiempo.

Acerca del autor

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

Contenido relacionado

Acoplamiento en moldeo: puntas de boquilla y manguitos de bebedero

Examinamos por qué un mal acoplamiento entre la punta y el manguito afecta el moldeo por inyección. Aquí veremos qué buscar y cómo solucionarlo.

Leer MásChecklist para la fabricación exitosa de moldes inyección de plástico

Una guía integral sobre cómo optimizar el proceso de diseño y construcción de moldes de inyección de plástico, centrada en la prevención de problemas y la mejora continua.

Leer MásQué son los sistemas de colada caliente y cómo funcionan

Un experimentado transformador de plásticos aborda los beneficios, las mejoras y los problemas cotidianos de las coladas calientes, luego de trabajar por décadas con varias marcas en el mercado de estos sistemas.

Leer MásMoldes para plásticos: tecnologías emergentes en impresión 3D

Descubra cómo aborda la industria del plástico el desafío de lograr la textura y suavidad requeridas en las cavidades de molde y conozca soluciones innovadoras para garantizar la viabilidad y eficacia de la manufactura aditiva en la creación de moldes de alta calidad.

Leer MásLea a continuación

¿Por qué se necesitan reglas globales para el uso de polímeros?

La legislación de la ONU tiene el potencial de reducir la contaminación por plásticos a escala mundial a través de un lenguaje firme y claro y de objetivos jurídicamente vinculantes.

Leer MásAsí van las proyecciones en economía circular para los plásticos

¿Qué tan cerca estamos de alcanzar la meta de lograr empaques plásticos 100 % reusables, reciclables y compostables para 2025? ¿Qué acciones vienen en curso para cumplirlas? Entrevista exclusiva con la Fundación Ellen MacArthur sobre el panorama de los plásticos en la economía circular en el mundo y en América Latina.

Leer MásMoldeo por soplado: guía completa y preguntas frecuentes

¿Está interesado en el moldeo por soplado? Conozca las ventajas, desventajas y fundamentos de este proceso de transformación de plásticos.

Leer Más