Cómo formar un agujero con un ‘core pin’ o noyo: diseño

Explore seis métodos clave para la formación de agujeros pasantes en piezas moldeadas, desde el uso de noyos específicos hasta las técnicas de refinamiento del diámetro.

Nota del editor: consulte aquí más contenido relacionado con este especial.

En la columna pasada hablé de varios métodos básicos para formar un agujero pasante en una pieza moldeada. Este mes entraré en más detalles y proporcionaré más variaciones que puede considerar. También puede analizar la posibilidad de combinar diversas características de varios de estos métodos para adaptarse a su aplicación particular.

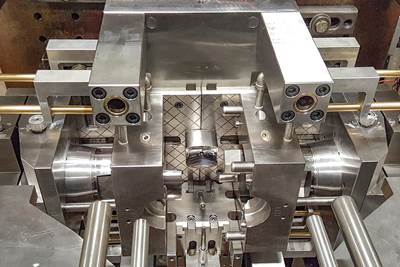

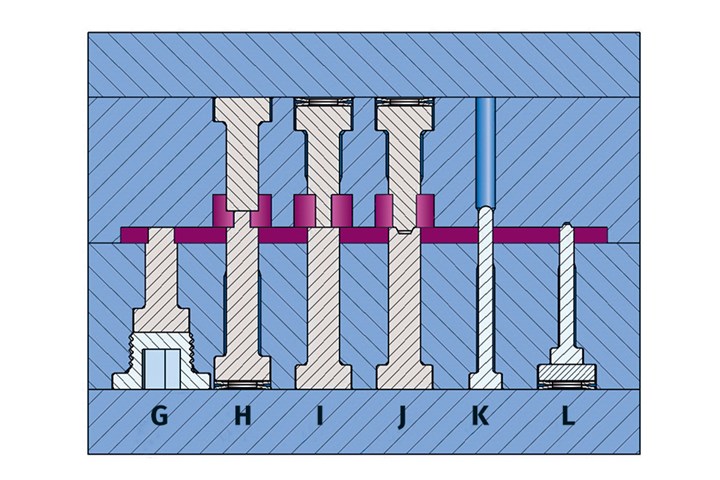

La Fig. 1 muestra seis de los métodos más comunes para crear un agujero pasante en una pieza moldeada. Todos ellos utilizan un noyo o core pin. Aunque la Fig. 1 muestra noyos montados en una placa B, la mayoría de estos métodos pueden aplicarse a noyos montados en la placa A, en una camisa expulsora o, incluso, en una leva. Si bien los métodos aquí discutidos se aplican a noyos cilíndricos, también pueden incorporarse a una variedad de formas con la misma intención y propósito, por ejemplo, para formar un ojo de cerradura en una pieza moldeada.

FIG 1 Varios métodos para formar un agujero pasante (G-L).

Método G. Se trata de un noyo diseñado para un agujero con un diámetro extremadamente crítico. El pasador o noyo tiene un diámetro ligeramente mayor, y luego se escalona hasta el tamaño deseado para el orificio de la pieza. Si el orificio de la pieza moldeada acaba siendo demasiado grande para los parámetros de proceso establecidos, se puede rectificar la medida del pasador. Si el agujero de la pieza moldeada acaba siendo demasiado pequeño, el pasador puede sustituirse sin tener que aumentar el diámetro del agujero pasante.

Este método funciona bien tanto para agujeros ciegos como para agujeros pasantes en una pieza. El retenedor que mantiene el pasador en su lugar es un método barato y eficaz que podría considerar para los portamoldes de la serie B no laminado, las placas de extracción y otros diseños en los que no hay placa de retención.

Método H. En este caso, dos noyos opuestos hacen tope entre sí. El uso de noyos endurecidos es esencial para este tipo de aplicación. La utilización de muelles o resortes prolongará en gran medida la longevidad de ambos pasadores. Me pregunto cuántos de ustedes se dieron cuenta de que el dibujo es incorrecto (sí, era una prueba). Dado que el noyo en el lado del núcleo está cargado con un muelle y el agujero está avellanado, este tratará de empujar la pieza moldeada fuera del núcleo y podría hacer que se atascara en la cavidad.

Cuando un orificio en una pieza es bastante largo y el diámetro bastante pequeño, es habitual utilizar dos noyos opuestos para reducir la longitud. Si los dos noyos tienen el mismo diámetro, uno de ellos debe ser intencionadamente un poco más grande que el diámetro del agujero deseado. En caso de que uno de los pasadores se desvíe debido al flujo de material fundido, un tornillo, un pasador u otro elemento puede pasar por el agujero sin obstáculos.

Método I. Se trata básicamente de una imagen en reflejo del método H. Sin embargo, en este caso el pasador resortado en el lado de la cavidad ayuda a evitar que la pieza se pegue en la cavidad. No importa si la sección con el diámetro reducido se hace con el pasador en la cavidad o en el núcleo. El diseño de la pieza dictará la mejor configuración.

Método J. El método J es el mismo que el método I, excepto que las caras de los noyos tienen enclavamiento mecánico. Hay varios diseños para este tipo de sistemas. El ideal es aquel que permita que cualquier residuo caiga libremente fuera de la parte hembra cada vez que se abra el molde. O bien, debe dejar un espacio entre macho y hembra para retener algunos residuos.

Observe que el enclavamiento no se extiende hasta el borde del pasador. Hay un pequeño saliente, o parte plana en la cara del pasador con el enclavamiento macho. Esto se hace para evitar que se produzcan rebabas laterales. Use este sistema siempre que la concentricidad sea crítica, la altura del pasador de menor diámetro sea extremadamente larga, o exista una alta probabilidad de que el flujo de material plástico doble el pasador.

Método K. Este caso describe un noyo de diámetro pequeño. Un orificio pasante para pasadores o noyos pequeños debe comenzar desde la línea de partición del molde, porque un orificio mecanizado desde la parte posterior de la cavidad o del inserto del núcleo puede generar que la broca o la fresa se “desvíe”. Por ello, el orificio pasante para los noyos pequeños debe ser descargado.

El rimado, bruñido o lapeado puede ayudar a reparar un agujero curvo o con forma de banana, pero no pueden enderezar un agujero si no es perpendicular a la línea de separación.

Es entonces cuando se requieren métodos como rectificado o fresado de alta velocidad. Los noyos pequeños tienen un alto riesgo de doblarse. Deben guiarse en el componente del molde opuesto por el método que se prefiera (véase también el artículo del mes pasado sobre los distintos métodos de guiado).

Método L. Es una alternativa al método K. El pasador entra en la cavidad la misma dimensión proporcional que el enclavamiento. Al igual que en el método J, hay un pequeño plano en la cara del pasador para evitar rebabas laterales. El pasador está cargado con un resorte para compensar cualquier variación en la altura o en la presión de inyección. Como el diámetro del pasador es pequeño, se utiliza un espaciador endurecido entre la parte posterior del pasador y la parte superior de los resortes. Esto permite utilizar resortes con suficiente fuerza.

Alinear con precisión

Independiente del método que se utilice para formar un agujero en una pieza moldeada, es extremadamente importante que haya una alineación precisa entre la placa de cavidades y la placa de núcleo.

Los enclavamientos cónicos pueden ser aceptables cuando un pasador hace tope con una superficie plana. También son aceptables opuestos con enclavamiento, siempre que el ángulo en el enclavamiento del pasador sea mayor que el ángulo en el enclavamiento cónico.

En el caso de los noyos guiados que entran en una cavidad, se requieren enclavamientos de lados rectos con una longitud de enclavamiento mayor que la longitud de enclavamiento del noyo en la cavidad.

Angulo de desmoldeo

A medida que el plástico fundido se enfría, se contrae sobre los noyos. De hecho, las noyos son un accesorio de refrigeración inamovible. Por lo tanto, los noyos, al igual que los propios núcleos, suelen requerir un mayor ángulo de desmoldeo que la cavidad.

Los materiales con mayor índice de contracción aplicarán más fuerza de retención que los materiales con un índice de contracción bajo que requieren mayor ángulo de desmoldeo. El tipo de material también puede determinar el ángulo necesario, así como el acabado superficial. En caso de duda, debe ponerse en contacto con el proveedor del material para que le oriente. En ocasiones, es deseable agregar un ángulo negativo o contrasalida con el fin de que el noyo funcione como un extractor para sacar un elemento de la cavidad.

Agregue holgura

Cuando se instalan noyos en un inserto de núcleo o la placa B, es común añadir un poco de holgura entre el pasador y el agujero. Obviamente, la holgura debe ser menor que la profundidad de venteo para material plástico que se va a moldear.

La ventaja de esta pequeña holgura es permitir que el noyo flote ligeramente debido a la inevitable desalineación. También actúa como una ventilación estacionaria para los gases atrapados y puede mejorar la resistencia en las líneas de soldadura o fusión a medida que fluye alrededor del pasador.

Nota: Si la resistencia de la línea de soldadura es una preocupación primordial, especialmente en el caso de artículos que soportan cargas, como los insertos roscados, podría ser mejor utilizar un noyo muy corto y puntiagudo. Esto formará un punto de referencia para una operación de perforación secundaria.

Si, por el contrario, necesita maximizar la cantidad de calor transferido desde la parte expuesta del pasador al inserto que lo retiene, entonces el pasador debe tener un ligero ajuste a presión y no un ajuste con holgura.

Considere la expansión térmica

Un molde puede estar perfectamente ajustado en el banco, pero empezará a expandirse después de unos minutos de exposición al plástico caliente o a las placas que se caldean con agua caliente o aceite.

También existe el escenario común y más preocupante en el que el procesador utiliza intencionadamente una temperatura más caliente en la placa A para evitar que las piezas se peguen en las cavidades. Cuanto más grande sea el molde, mayor será el problema.

En un caso como este, debe considerarse la posibilidad de enclavar las cavidades y los núcleos individuales, en lugar de enclavar solo las placas A y B. La cavidad o el núcleo deben poder “flotar” un poco cuando se enclavan individualmente, de lo contrario, los enclavamientos pueden acabar “luchando” entre sí.

Si las cavidades o núcleos se cortan en un sólido en lugar de insertos individuales, hay muy pocas opciones para contrarrestar los problemas de expansión térmica entre las mitades del molde. Una opción es calcular la cantidad de expansión térmica e instalar un casquillo. El orificio del casquillo se puede desplazar de la línea central compensando la expansión térmica.

Consejos para remover el pasador

Los noyos suelen retirarse golpeando la cara del pasador con un trozo de latón, aluminio, madera o un martillo de golpe seco. Sin embargo, en algunos casos suelen ser demasiado finos, pequeños o frágiles para retirarlos por este método. Por lo tanto, se requiere un método adecuado para sacar el noyo desde la parte posterior de la placa. Un orificio roscado en la cabeza del pasador funciona bien para sacar los noyos. Especialmente si el molde tuvo una fuga de agua y el pasador está oxidado.

Deflexión

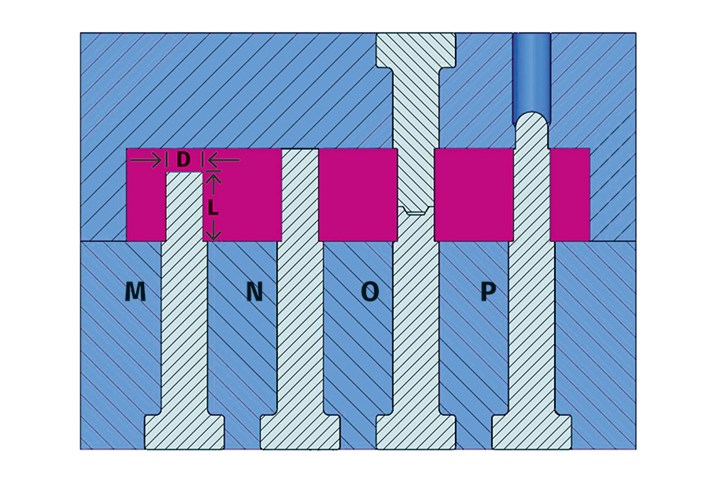

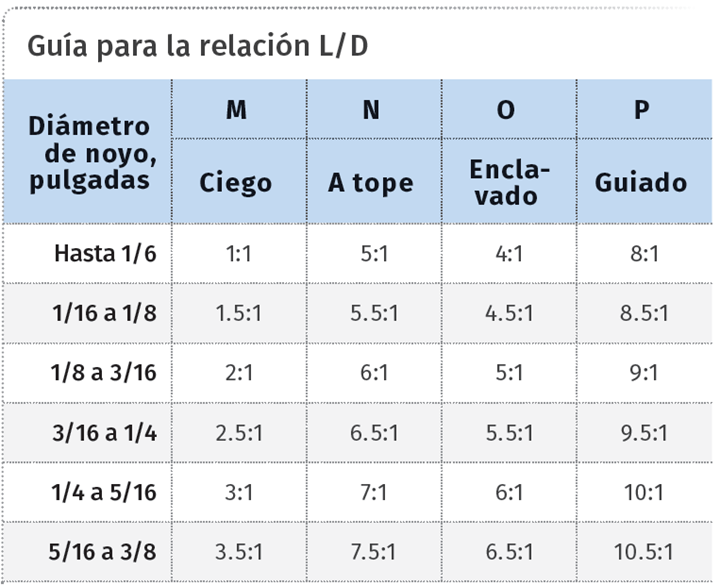

Los diseñadores de moldes deben tener en cuenta la relación longitud-diámetro o L/D. Esta relación se refiere a la longitud expuesta no soportada del noyo dividida por su diámetro, como se muestra en la Fig. 2. Cuanto mayor sea el valor de L/D, mayor será la posibilidad de que el noyo se flecte.

La importancia de la relación L/D

Mientras investigaba este tema, encontré varias reglas generales de diversas fuentes. A medida que aumenta el diámetro de un noyo, también lo hace su relación L/D máxima. Un noyo que forma un agujero ciego tiene una relación L/D mucho menor que uno que forma un agujero pasante. El diseño, o la configuración, de cómo se retiene un noyo también tiene un efecto significativo en la relación L/D máxima.

He combinado toda esta información y he interpolado un poco para obtener un gráfico más fácil de usar, como se muestra en la tabla inferior. Tenga en cuenta que estos valores son estrictamente reglas generales. Solo hay una manera de obtener una predicción de deflexión más precisa y es con un análisis de flujo. Un análisis de flujo puede predecir la velocidad y la viscosidad del material fundido en el momento preciso en que impacta contra el noyo.

Cuando presentan problemas de deflexión, a menudo se pueden superar al perfilar la velocidad de inyección. Reduzca la velocidad justo antes de que el material llegue al pasador y luego vuelva a acelerar hasta alcanzar la velocidad deseada un poco más allá del pasador. Esto puede aumentar la relación L/D efectiva de dos a cuatro puntos.

La información de la tabla se basa en material que fluye desde una sola dirección. Cuando el diseño de una pieza tiene una relación L/D extremadamente grande, por ejemplo, el cañón de un bolígrafo o una jeringa, se suelen incorporar dos o más compuertas. Múltiples compuertas opuestas pueden permitir relaciones L/D tan altas como 15:1 a 20:1.

Diseñar un molde de inyección para que funcione bien y dure mucho tiempo con unos costos de reparación y un tiempo de inactividad mínimos no es difícil si se presta atención a los detalles.

Acerca del autor

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

Contenido relacionado

Meximold 2024: la feria líder en moldes y moldeo regresa a Querétaro

Meximold 2024 se llevará a cabo los días 9 y 10 de octubre en el Querétaro Centro de Congresos, con la participación de más de 140 compañías expositoras, un programa de conferencias de alto nivel y oportunidades de networking y negocios B2B.

Leer MásDesafíos en la ventilación de moldes: velocidad de flujo y calidad

Descubra la ciencia detrás del sistema de venteo en el moldeado de plástico. Desde su funcionamiento básico hasta cómo el aire y el plástico interactúan para obtener piezas de calidad.

Leer MásInyección y sistemas de colada caliente en Meximold Tech Preview

Conéctese en línea, y sin costo, los próximos 9 y 10 de agosto para ver un adelanto de las tecnologías y nuevos desarrollos que se verán en Meximold sobre inyección de plásticos y sistemas de colada caliente.

Leer MásSimulación avanzada vs. tradicional en moldeo por inyección

Explore el impacto del moldeo virtual en la producción de plásticos. ¿Cómo anticipar defectos y adaptar procesos de inyección? Encuentre respuestas aquí.

Leer MásLea a continuación

Tornillos guía en moldes de inyección: funciones y aplicaciones

Descubra las funciones clave de los tornillos guía en moldes de inyección, su impacto en el proceso y cómo elegir el tornillo adecuado para su proyecto.

Leer MásCómo formar un agujero con un ‘core pin’ o noyo: técnicas

Profundice en diversas técnicas de formación de agujeros en piezas moldeadas utilizando core pins o noyos. Descubra los pros y contras de cada método para maximizar eficiencia y precisión.

Leer MásChecklist para la fabricación exitosa de moldes inyección de plástico

Una guía integral sobre cómo optimizar el proceso de diseño y construcción de moldes de inyección de plástico, centrada en la prevención de problemas y la mejora continua.

Leer Más