Extrusión: Relación de bombeo en tornillo de dos etapas

Análisis detallado sobre el uso de una relación de bombeo fija en el diseño de tornillo de dos etapas de 2.5 pulgadas. Entienda su impacto en la viscosidad y el proceso.

El uso de una “relación de bombeo” generalizada para la profundidad de la primera y segunda zona de dosificación de un tornillo de dos etapas, puede causar problemas. No hay ninguna relación real que se puede aplicar universalmente, al igual que no hay tal cosa como un tornillo "de uso general".

El dimensionamiento adecuado de la segunda sección de dosificación puede determinarse con precisión, pero requiere el conocimiento de la presión y de la viscosidad del polímero para la velocidad de cizallamiento correcta. El uso de una sola relación simplemente no puede proporcionar una buena respuesta en la mayoría de los casos.

La salida de la primera etapa de un tornillo de dos etapas por lo general puede ser muy aproximada o ser igual al flujo de arrastre, ya que no hay presión debido a la ventilación abierta.

El dimensionamiento de la segunda etapa es, entonces, una cuestión de cálculo del flujo de arrastre de la segunda etapa, restando el flujo de presión, y usando los datos para determinar la cantidad de relleno en la segunda sección de dosificación. Sin embargo, para calcular el flujo por presión, es imprescindible contar con datos precisos sobre la presión y la viscosidad.

Usar una relación fija entre las dos secciones de dosificación puede resultar en una serie de problemas. En primer lugar, la segunda dosificación puede no tener la capacidad de manejar la salida de la primera dosificación, lo que resulta en un flujo en el venteo.

Por el contrario, la segunda dosificación puede tener un exceso de capacidad y sólo se llena en una distancia muy corta, lo que resulta en una producción inestable.

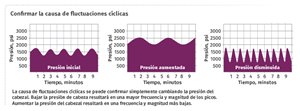

Una longitud de llenado insuficiente resultará en un bombeo cíclico continuo que no responde a ningún ajuste operativo, excepto el aumento de la presión. También, con la segunda dosificación que solamente se llena una distancia muy corta, hay una gran cantidad de área abierta en el tornillo en la cual finalmente se tiende a formar polímero degradado, lo que resulta en la contaminación del producto.

Diseño de tornillo de dos etapas de 2.5 pulgadas: análisis de la relación de bombeo

Para ilustrar este efecto, tomé un diseño de tornillo de dos etapas de 2.5 pulgadas, L/D 24 con una relación de bombeo de 1.5:1 y sustituí varias presiones y viscosidades para mostrar la dificultad en el uso de una relación de bombeo fija.

Esta prueba implicó un tornillo de 2,5 pulgadas, L/D 24, de dos etapas con una relación de bombeo de 1,5:1. En la condición A se estimó una presión de 3.000 psi, mientras que en la condición B se calculó una presión de 1.000 psi. En la condición A la segunda sección de bombeo no podía manejar la salida de la primera dosificación y retrocedió el flujo, inundando el venteo. En la condición B la presión de 1000 psi no era adecuada para hacer el llenado de la sección de dosificación, muy lejos de una productividad estable.

La condición A se estimó con una presión de 3.000 psi, mientras que la condición B se calculó con 1.000 psi de presión. Como la primera etapa se mantuvo sin cambios, la productividad y la temperatura de fundido de entrada en la segunda etapa fueron idénticas. Se utilizó la misma viscosidad en ambos casos.

En la condición A la segunda bomba no podía manejar la salida de la primera sección de dosificación y se volvió a llenar, inundando el venteo. En la condición B la presión de 1000 psi no era adecuada para hacer el llenado de la sección de dosificación, muy lejos de una productividad estable, lo que conduciría a un bombeo cíclico.

Relación de bombeo en condiciones de funcionamiento individuales y su impacto en la viscosidad

La misma situación se produciría si la viscosidad en la condición B fuera veces la del estado A. Esto sería típico de muchas operaciones que procesan y recuperan materiales post-consumo, que pueden variar según las diferencias de viscosidad. La condición A tendría nuevamente un venteo inundado mientras la condición B no sería adecuada para un funcionamiento estable.

En ninguno de estos casos la "relación de bombeo" de 1,5: 1 fue un diseño correcto. La relación de bombeo es como la relación de compresión (un pobre sustituto para el uso de los datos reales y los cálculos básicos) para el diseño adecuado que se ajuste a las condiciones de funcionamiento individuales.

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

Contenido relacionado

Extrusión: resuelva problemas de estabilidad de salida

Aprenda cómo el ajuste de la longitud llena en la zona de dosificación y la presión del cabezal pueden mejorar el rendimiento de una extrusora.

Leer MásExtrusión de película: claves para entender materiales y equipos usados

Explore la optimización en extrusión de películas, abarcando desde el control de calidad hasta la adaptabilidad de materiales y diseños de equipo para diversos usos.

Leer MásExtrusión de plásticos: entienda la viscosidad y temperatura de fusión

Comprenda cómo la viscosidad y la temperatura influyen en la extrusión de plásticos y su relación con las curvas de velocidad de cizallamiento.

Leer MásSoluciones para el desgaste en tornillos de extrusión

Aprenda las mejores prácticas para mejorar la calidad de la extrusión y prevenir el desgaste del tornillo.

Leer MásLea a continuación

Extrusión: solucione el flujo desigual o surging en husillos de dos etapas

Explore las causas de la inestabilidad en husillos de dos etapas y descubra soluciones prácticas para garantizar un funcionamiento óptimo en extrusión de plásticos.

Leer MásCómo y dónde se adaptan las extrusoras de doble tornillo al reciclaje

Cuando se utilizan de una manera correcta, las extrusoras de doble tornillo corrotante entrecruzado pueden transformar materiales reciclados en productos y piezas de valor agregado. Esto es lo que necesita saber, junto a algunos ejemplos reales de la tecnología implementada, tanto para el reciclaje postindustrial como postconsumo.

Leer MásMoldeo por soplado: guía completa y preguntas frecuentes

¿Está interesado en el moldeo por soplado? Conozca las ventajas, desventajas y fundamentos de este proceso de transformación de plásticos.

Leer Más

.jpg;width=70;height=70;mode=crop)