Extrusión: solución de problemas del desgaste de tornillos y cilindros

Mantener extrusoras de un solo tornillo al máximo rendimiento supone un desafío constante. El desgaste del tornillo puede reducir la eficiencia de la máquina, manifestándose en aumentos de temperatura y disminuciones en la velocidad de producción. Este artículo expone las técnicas para medir y combatir el desgaste, así como las decisiones económicas asociadas al reemplazo de componentes.

Compartir

Lea a continuación

Mantener las extrusoras de un solo tornillo al máximo rendimiento es un desafío constante para los procesadores, especialmente con máquinas más antiguas. Por lo general, si una extrusora ha estado en constante funcionamiento, el tornillo y el cilindro mostrarán signos de desgaste. Las principales señales son una reducción en la velocidad específica y temperaturas de descarga más altas. La velocidad específica es simplemente la tasa (lb/h o kg/h) dividida entre la velocidad del tornillo.

En caso de pequeñas reducciones en la velocidad específica, el procesador puede simplemente aumentar la velocidad del tornillo para mantener la tasa de producción. Debido a las velocidades más altas del tornillo y a las fugas de material sobre la holgura del filete, el desgaste puede hacer que aumente la temperatura de descarga.

Dimensiones de diámetro para tornillos y barriles nuevos.

Fuente: M. Spalding, T. Womer

Con el tiempo, el nivel de desgaste será lo suficientemente alto como para que el procesador deba disminuir la tasa de rendimiento de la línea y mantener la calidad del producto. Esto disminuirá la rentabilidad y la capacidad de la línea. La decisión de reemplazar un cilindro y un tornillo desgastados debe tener en cuenta la economía del proceso.

Es importante comprender los diámetros del tornillo y el cilindro cuando son nuevos. Estos diámetros para extrusoras de plastificación se proporcionan en la tabla adjunta. A título orientativo, la holgura del filete suele ser el diámetro nominal del tornillo dividido entre 1,000. Por ejemplo, para una extrusora de 3.5 pulgadas de diámetro, la holgura del filete, cuando es nueva, tiene aproximadamente 0.004 pulgadas por lado para un diámetro de tornillo exterior de 3.492 pulgadas con una tolerancia extra de 0.001 pulgadas.

El diámetro interior del cilindro suele ser el diámetro nominal con una tolerancia extra de 0.001 pulgadas. Una distancia de la holgura superior a esto se debe al desgaste. Las extrusoras de más de 12 pulgadas, por lo general, tienen holguras más grandes que las proporcionadas por norma, especialmente para las extrusoras alimentadas por fusión.

Impacto del desgaste del tornillo en la producción

El efecto del desgaste del tornillo en el rendimiento de la extrusora puede ser costoso. Por ejemplo, la velocidad del tornillo y la temperatura de descarga en función del desgaste del tornillo (aumento de la holgura del filete) a velocidad constante se muestran en la figura 1 para un tornillo de 100 mm de diámetro que funciona con un PE de índice de fusión (MI) de 1 a 150 kg/h. Cuando el tornillo era nuevo, la holgura libre de filete era de 0.005 pulgadas por lado y la extrusora funcionaba a su rendimiento óptimo, con una temperatura de descarga de 236 °C.

Figura 1. Velocidad el tornillo, temperatura de descarga para extrusora de 100mm de diámetro (procesando un PE 1-MI a 150g/h)

A medida que el tornillo se desgasta con el tiempo por el uso, la holgura del filete aumenta por la eliminación parcial del revestimiento duro de las puntas de filete. Para que la extrusora funcione a una velocidad constante de 150 kg/h, se debe aumentar la velocidad del tornillo.

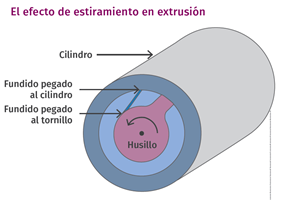

Con la mayor velocidad del tornillo y el menor coeficiente de transferencia de calor en la pared del cilindro, la temperatura de descarga aumenta. El coeficiente de transferencia de calor disminuye porque el espesor de la película en la pared del cilindro aumenta a medida que se incrementa la holgura de filete con el desgaste.

Si el proceso posterior (como el de película soplada) puede funcionar a temperaturas de descarga más altas, el operador simplemente aumentará la velocidad del tornillo para mantener la velocidad. Si la temperatura de descarga se vuelve demasiado alta para la operación, el operador deberá disminuir la velocidad y la velocidad del tornillo hasta que el proceso posterior sea estable. Sin embargo, a un ritmo de producción reducido, la línea se vuelve menos rentable.

Para una aplicación de película soplada y un tornillo con 0.011 pulgadas de desgaste (0.016 pulgadas de holgura del filete), es probable que no sea posible operar a 150 kg/h, ya que la temperatura de descarga se acercaría a los 246 °C, temperatura demasiado alta para esta aplicación.

En su lugar, la velocidad se reduciría hasta en 20 kg/h y la velocidad del tornillo disminuiría en 7 rpm para mantener la temperatura de descarga a 236 °C. Esto acortaría la tasa en aproximadamente un 13 % y reduciría la rentabilidad y la capacidad de la línea. Si la línea está agotada, algunos pedidos podrían retrasarse.

Mantenimiento y reemplazo de tornillos en extrusoras

Ha habido muchos artículos y discusiones, especialmente en esta revista, sobre cuándo un tornillo desgastado debe reemplazarse por un tornillo nuevo o reacondicionado.

Algunas de las posibilidades son: 1) cuando el grado de desgaste hace que la holgura del filete sea 4 veces (4×) la holgura cuando estaba nueva; 2) cuando el revestimiento duro está totalmente desgastado, y 3) cuando la reducción de la tasa y la temperatura de descarga aumentan a un nivel poco económico. El revestimiento duro en los filetes suele tener aproximadamente 0.060 pulgadas de grosor, mientras que la holgura por lado para tornillos nuevos suele ser el diámetro dividido entre 1,000.

Figura 2. Holgura máxima del filete para diferentes tareas en función del diámetro del tornillo.

El proceso justifica el costo de un tornillo nuevo o reacondicionado. Las aplicaciones no críticas, como los tubos corrugados, pueden producir un producto aceptable utilizando un tornillo con un nivel de desgaste muy alto. Por otro lado, un proceso crítico como las aplicaciones médicas no sería tan tolerante con un alto nivel de desgaste.

Para tornillos de diámetro pequeño, si el revestimiento duro está completamente desgastado, el rendimiento del tornillo será extremadamente pobre. Sin embargo, algunas aplicaciones pueden tolerar un aumento de 4× en la holgura libre de filete. Pero la mejor decisión sería cambiar el tornillo cuando la economía del proceso justifique el costo de un tornillo nuevo o reacondicionado. El grado de desgaste suele depender del rendimiento o la tarea requerida del proceso, como se muestra en la figura 2.

Por ejemplo, las aplicaciones no críticas, como los tubos corrugados, pueden producir un producto aceptable utilizando un tornillo con un desgaste muy alto. Un proceso de trabajo crítico, como las aplicaciones médicas, no sería tan tolerante al alto desgaste. En su lugar, el tornillo tendría que ser reemplazado después de que la distancia del filete aumentara a 2× la distancia de filete cuando estaba nueva.

Se debe tener en reserva un tornillo de repuesto para que cuando el tornillo en uso se desgaste y llegue al final de su vida útil, pueda instalarse dicho tornillo de repuesto sin parar la línea durante largos periodos. El tornillo desgastado debe ser reacondicionado o reemplazado. Un tornillo nunca debe reacondicionarse más de tres veces, porque cada vez que se suelda el nuevo revestimiento duro sobre el material base, el material base se deteriora y lo más probable es que se produzca una delaminación entre el revestimiento duro y el metal base.

Cuando el tornillo está fuera de la extrusora, se debe medir el diámetro interior del cilindro para determinar el desgaste. Un cilindro con un revestimiento bimetálico a base de hierro normalmente durará tres veces la vida útil de un tornillo. Además, el grosor normal del revestimiento bimetálico acabado del cilindro es de aproximadamente 0.060 pulgadas.

Mecanismos de desgaste en extrusoras de plástico

El desgaste del tornillo y el cilindro puede deberse a varios mecanismos, como el desgaste abrasivo de los rellenos de la resina, la acumulación de sólidos al final de la sección de fusión o frente a un mezclador, o la mala alineación del cilindro. Los mecanismos de este tipo de desgaste fueron bien descritos por Jim Frankland en la edición de noviembre de 2020 de esta revista.

Los componentes abrasivos de la resina pueden causar altas tasas de desgaste, especialmente cuando los canales tienen altos niveles de sólidos. Los rellenos abrasivos comunes incluyen fibras de vidrio, sílice y carbonato de calcio, por nombrar algunos. Si se producen niveles elevados de sólidos al final de la sección de fusión o en la entrada de algunos mezcladores, los sólidos pueden causar un bloqueo momentáneo en el canal y crear grandes fuerzas laterales que empujan el tornillo hacia la pared del cilindro, causando un alto desgaste. Esta situación se debe a un mal diseño de la sección de fusión o del mezclador.

La alineación del cilindro es fundamental, especialmente para extrusoras largas y de gran diámetro. Las alineaciones deben realizarse cada vez que se retira o cambia un cilindro, si se desplaza la base o se han movido los soportes del cilindro. Los puntos de contacto en los soportes del cilindro delantero deben estar bien lubricados con grasa de silicona de alta temperatura, o las puntas de latón soldadas en los puntos de contacto del soporte delantero deben estar en contacto con el diámetro exterior del cilindro.

El calentamiento desigual del cilindro debido a calentadores defectuosos puede hacer que el cilindro se expanda térmicamente en una dirección más que en otra, lo que provoca su deformación. Obviamente, el desgaste debido a la alineación y las fuerzas laterales causadas por bloqueos momentáneos se pueden mitigar mediante la configuración de la máquina y el diseño del tornillo.

Contenido relacionado

Diseño de dados para extrusión: desafíos en perfiles complejos

Conozca los retos que enfrentan los diseñadores de dados al trabajar con perfiles complejos en la extrusión de polímeros y cómo la tecnología de simulación puede facilitar el proceso.

Leer MásExtrusión de plásticos: proceso, máquinas extrusoras y aplicaciones

Desde la elección del material hasta la producción final, descubra cómo funciona la extrusión de plásticos, los distintos procesos y máquinas extrusoras disponibles y cómo elegir el material ideal según la aplicación.

Leer MásClaves para la extrusión de compuestos de fibra de vidrio

Un análisis detallado de las técnicas y consideraciones para una extrusión eficiente de polímeros con fibra de vidrio.

Leer MásExtrusión de plásticos: entienda la viscosidad y temperatura de fusión

Comprenda cómo la viscosidad y la temperatura influyen en la extrusión de plásticos y su relación con las curvas de velocidad de cizallamiento.

Leer MásLea a continuación

Extrusión - Fibra ‘Melt-Blown’: lo que necesita saber para entrar en el mercado de cubrebocas

La pandemia de coronavirus ha hecho que los procesadores de extrusión tengan curiosidad por entrar en el mercado de cubrebocas o máscaras faciales. Sin embargo, la fibra melt-blown (no tejida) es muy diferente de la mayoría de los otros procesos de extrusión y requiere equipos especializados.

Leer MásRelación de compresión en extrusión: ¿por qué es importante?

Las relaciones de compresión se han estandarizado bastante a lo largo de los años, con base en lo que normalmente ha funcionado. Pero hay múltiples variables que deben considerarse para obtener el rendimiento óptimo de su tornillo.

Leer MásExtrusión: influencia de la temperatura en la garganta de alimentación

Descubra cómo la alimentación influye en el rendimiento de la extrusora, la estabilidad del proceso y el estado de la masa fundida. Aprenda a optimizar este parámetro.

Leer Más