Historia de los polímeros: policetona alifática

La policetona alifática, un material al que no se le presta mucha atención, es similar en su química a los náilones, poliésteres y acetales.

Carilon, de Shell, fue la primera policetona alifática comercial. Apareció en 1996 con propiedades de rodamiento, resistencia al desgaste y resistencia química y a lahidrólisis que desafió a los náilones, poliésteres y acetales. Fue descontinuado en el año 2000, pero Hyosung, de Corea del Sur, lanzó un material similar en 2015.

Fuente: Shell Chemical Co.

Náilones, poliésteres y acetales forman una familia de polímeros semicristalinos que se encuentran en niveles intermedios en la escala precio/rendimiento. Se sitúan entre los materiales semicristalinos básicos, como el polietileno y el polipropileno, y los polímeros de alto rendimiento, como el sulfuro de polifenileno (PPS).

Ya hemos visto que los náilones, los poliésteres y los acetales tienen similitudes interesantes en química y prestaciones, al tiempo que ocupan lugares bien diferenciados en la industria. Otro material que encaja en esta familia y que recibe poca atención es la policetona alifática, a veces abreviada como PK o POK.

Este material no debe confundirse con los polímeros de muy alto rendimiento polieteretercetona (PEEK) y polietercetona (PEK), que emplean una estructura central altamente aromática. El término alifático se refiere a una estructura de cadena que no emplea anillos aromáticos, las estructuras de seis miembros que son una parte esencial de la química de los polímeros.

Propiedades y estabilidad térmica de los polímeros alifáticos

La ausencia de los anillos aromáticos de seis miembros en la columna central alifática da como resultado un menor nivel de rendimiento mecánico y térmico. Sin embargo, aumenta la movilidad de la cadena necesaria para lograr una estructura cristalina.

La figura 1 muestra la estructura química de las variedades alifáticas y aromáticas de policetona. La ausencia de los anillos de seis miembros en la cadena central alifática provoca una disminución de las prestaciones mecánicas y térmicas. Sin embargo, aumenta la movilidad de la cadena necesaria para lograr una estructura cristalina. El PEEK se desarrolló en 1978, mientras que la variedad alifática solo se comercializó en 1996. Como es habitual, la historia del desarrollo comienza mucho antes.

Los experimentos de laboratorio que desarrollaron los polímeros de policetona alifática se remontan a la década de 1940 y principios de la década siguiente, con la utilización de catalizadores a base de níquel que requerían el uso de presiones y temperaturas muy elevadas. En la década de 1970 se patentaron catalizadores más desarrollados, que permitían una polimerización más fácil de las policetonas alifáticas.

Pero al igual que con los acetales, sobre los que hablamos antes, estos materiales no se podían procesar por fusión debido a la mala estabilidad térmica. En este caso, el problema era un nivel excesivo de catalizador residual en las resinas. En la década de 1980 se investigaron catalizadores mejorados a base de paladio, que llevaron a las primeras etapas de la investigación que daría lugar al desarrollo comercial. Esto, finalmente, culminó con el lanzamiento en 1996 de una línea de productos comerciales de Shell, titular de las patentes, con el nombre comercial de Carilon.

La versión más simple de este material consta de una secuencia alterna de grupos etileno y carbonilo (C = O), como se muestra en la imagen superior de la figura 1. Es esencialmente un copolímero de etileno y monóxido de carbono. La magia de las mejoras del catalizador proporcionó un mayor control sobre la disposición de estos dos grupos en la cadena.

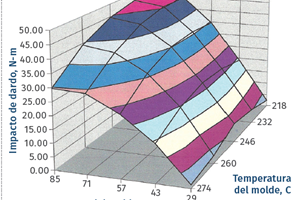

El etileno tiene una química no polar; sin embargo, el grupo carbonilo es decididamente polar, lo que da como resultado un material con mayor resistencia, rigidez y resistencia al calor, que es una función del porcentaje de funcionalidad del carbonilo. El punto de fusión de las policetonas alifáticas alcanza un máximo de aproximadamente 260 oC (500 oF) para una mezcla 50/50 de los grupos etileno y carbonilo.

Las ofertas comerciales de policetona alifática tienen puntos de fusión en el rango de 200-220 oC y temperaturas de transición vítrea de 5-15 oC, justo por debajo de la temperatura ambiente. Pero estas propiedades se pueden ajustar si se agrega un tercer monómero, el propileno, lo que da como resultado una estructura como la que se muestra aquí.

Sin embargo, las ofertas comerciales están diseñadas para tener puntos de fusión en el rango de 200-220 oC (392-428 oF). Las temperaturas de transición vítrea asociadas son de 5 a 15 oC (41 a 59 oF), justo por debajo de la temperatura ambiente. Estas propiedades se pueden ajustar mediante la adición de un tercer monómero, el propileno, lo que resulta en una estructura como la que se muestra en la figura 2.

La adición de monómero de propileno proporciona otra herramienta para ajustar la cristalinidad y el punto de fusión del polímero, con niveles crecientes de propileno que reducen ambas propiedades.

Aplicaciones de las policetonas alifáticas en la ingeniería

El resultado de incorporar la funcionalidad carbonilo a lo que de otro modo sería una cadena de polietileno, produce un conjunto muy interesante de propiedades que otorgan a las policetonas alifáticas un lugar único en el mercado. La combinación de polaridad y cristalinidad produce una superficie muy dura que proporciona muy buenas propiedades de rodamiento.

La resistencia al desgaste es superior a la de los acetales, a pesar del coeficiente de fricción algo superior de las policetonas alifáticas. La característica distintiva de la química de las policetonas alifáticas es la presencia de grupos polares sin introducir el oxígeno en la columna principal del polímero.

Las otras tres familias de polímeros (nailon, poliéster y acetales) incorporan oxígeno o nitrógeno en la columna principal. Esto los hace susceptibles no solo a la absorción de humedad, sino también a la hidrólisis, un proceso que rompe las cadenas poliméricas y causa degradación y pérdida de propiedades.

Si bien los grupos carbonilo polares en las policetonas alifáticas dan como resultado cierta absorción de humedad, la columna principal de carbono produce un material con una resistencia superior a la hidrólisis. También proporciona una resistencia mejorada a una amplia gama de productos químicos como cloruros, aldehídos, ácidos y bases débiles e hidrocarburos halogenados.

Además, la estructura química proporciona excelentes propiedades de barrera para el oxígeno y los hidrocarburos. La permeabilidad al oxígeno en las policetonas alifáticas es comparable a la del PVDC. Esto proporciona un excelente rendimiento en aplicaciones como sistemas de manejo de combustible y algunos empaques. Las propiedades de barrera de las policetonas alifáticas se comparan favorablemente con los copolímeros de etileno-alcohol vinílico (EVOH).

Mecánicamente, los materiales POK suelen tener una mejor resistencia al impacto a temperatura ambiente que los acetales, los náilones secos para moldeo y los poliésteres PBT. La desventaja radica en que el módulo del material es menor que el de estos otros polímeros. El módulo de POK sin relleno es de 1,600 MPa (232 kpsi), mientras que los acetales oscilan entre 2,800 y 3,100 MPa (400-450 kpsi).

Por lo tanto, un reemplazo directo para aprovechar las propiedades superiores de desgaste o barrera puede ser un desafío si el rendimiento de carga es importante y puede ser necesario agregar rellenos o refuerzos. Esto, a su vez, altera la contracción del material, lo que hace necesaria la construcción de nuevos moldes.

Desafíos comerciales y problemas de procesamiento de POK

La historia comercial de las policetonas alifáticas es inusual. Si bien Shell introdujo el material en 1996, en el año 2000 suspendió su producción y alegó una demanda decepcionante. Como era el único proveedor del material, las empresas que lo habían adoptado en sus aplicaciones se quedaron sin alternativas.

Recuerdo haber tenido varias conversaciones con usuarios finales, muchos de ellos productores de sistemas de combustible, sobre posibles alternativas. Una demostración de la singularidad de esta clase de materiales es que esas alternativas simplemente no existían. Los fabricantes de tubos tuvieron que volver a los sistemas multicapa utilizados antes de la introducción de Carilon para lograr las mismas características de barrera. Los acetales tuvieron que ser modificados con siliconas y otros aditivos para proporcionar opciones que se acercaran a la resistencia al desgaste de los materiales POK.

Aunque la razón de la retirada del mercado fue la escasa demanda, hubo mucho debate dentro de la industria sobre los problemas con la estabilidad del proceso. La presencia de un gran número de grupos carbonilo dentro de la cadena polimérica ofrece un potencial de entrecruzamiento, y esta reactividad química puede ser desencadenada por una amplia variedad de elementos.

Entre ellos se incluyen los agentes de encolado en fibras de vidrio, los ingredientes en colorantes y la interacción con otros polímeros, como náilones y acetales. Los estudios han demostrado que la introducción de los materiales POK en una máquina que no se purgó adecuadamente puede dar lugar a un entrecruzamiento a un ritmo rápido. Este es un problema obvio para los procesadores.

Otros estudios han demostrado que un negro carbón puede ser compatible con los materiales POK, mientras que otro negro carbón aparentemente equivalente provoca el entrecruzamiento. Comprender la reactividad del polímero a la amplia gama de ingredientes que se pueden introducir en los compuestos comerciales exigió un alto nivel de investigación, y la tarea de realizar este proceso de aprendizaje en la planta de fabricación empañó el entusiasmo por las propiedades del material.

Sin embargo, el POK no estaba muerto. En 2003, una empresa coreana, Hyosung, comenzó la investigación y el desarrollo de un material POK utilizando las patentes que Shell había donado a una entidad de investigación cuando se retiró del negocio. Solo en 2015 Hyosung lanzó una línea comercial de materiales POK para extrusión y moldeo por inyección.

No está claro si los problemas de reactividad que pueden conducir al entrecruzamiento se han resuelto o ahora se comprenden mejor para poder evitarlos. Pero las propiedades únicas del material hacen que valga la pena su comercialización, por lo que podemos esperar que esta vez el material sea un éxito, tanto en el campo de la fabricación como en el laboratorio.

En nuestra próxima entrega daremos un paso atrás en la historia y volveremos al reino de los polímeros amorfos con una mirada al desarrollo del acrílico.

Nota del editor: consulte aquí más contenido relacionado con este especial.

- Parte 1: el origen

- Parte 2: el celuloide

- Parte 3: usos del celuloide

- Parte 4: baquelita o fenólico

- Parte 5: desafíos del fenólico

- Parte 6: polímeros básicos

- Parte 7: celofán

- Parte 8: nailon

- Parte 9: PVC y PVDC

- Parte 10: el teflón

- Parte 11: policarbonato

- Parte 12: propiedades del policarbonato

- Parte 13: Historia entrelazada de nailon y poliéster

- Parte 14: PET

- Parte 15: el tereftalato de polibutileno (PBT)

- Parte 16: los poliésteres

- Parte 17: diferencias entre nailon y poliéster

- Parte 18: acetal

- Parte 19: policetona alifática

-

Acerca del autor

Michael Sepe

Consultor independiente sobre materiales y procesamiento, a nivel global, cuya compañía, MichaelP. Sepe, LLC, tuvo su sede en Sedona, Arizona. Con más de 40 años de experiencia en la industria del plástico, Sepe asesoró a sus clientes en selección de materiales, diseño para manufactura, optimización de procesos, solución de problemas y análisis de fallos hasta su fallecimiento en mayo de 2024.

Contenido relacionado

Consejos de recocido para polímeros amorfos

En polímeros amorfos, el recocido se realiza para reducir las tensiones internas a un nivel no alcanzable dentro de las condiciones de un proceso de moldeo normal.

Leer MásProcesamiento y aplicaciones del poliuretano

Conozca cómo el poliuretano está transformando la industria con desarrollos en biopoliuretanos y reciclaje avanzado. Aprenda sobre las aplicaciones sostenibles que están marcando la diferencia y cómo solucionar retos de procesamiento.

Leer MásMejores prácticas para evitar problemas en el peletizado

Encuentre aquí una guía rápida sobre cómo mantener su línea de peletización produciendo material de calidad.

Leer MásEntendiendo el recocido y el entrecruzamiento en polímeros

Descubra la ciencia detrás del recocido en termoplásticos y el entrecruzamiento en termoestables. Aprenda sobre la Tg y su impacto en la polimerización.

Leer MásLea a continuación

Historia de los polímeros: diferencias entre nailon y poliéster

En muchos aspectos, el nailon (nylon) y el poliéster parecen ser intercambiables. Pero hay diferencias interesantes en las propiedades de estas dos familias, derivadas de sus estructuras químicas.

Leer MásHistoria de los polímeros: acetal

El acetal ha pasado de ser una curiosidad científica a convertirse en un componente vital en la industria moderna. Conozca los desafíos y avances en la fabricación y procesamiento de estos materiales, y su papel en la mejora de la eficiencia y la durabilidad en una amplia gama de aplicaciones.

Leer MásFundamentos del polietileno: conceptos básicos

Podríamos pensar que sabemos todo lo que hay que saber sobre un material que fue comercializado hace 80 años. Sin embargo, no es así cuando hablamos de PE. Empecemos por repasar los conceptos básicos.

Leer Más

.jpg;width=70;height=70;mode=crop)