Historia de los polímeros: diferencias entre nailon y poliéster

En muchos aspectos, el nailon (nylon) y el poliéster parecen ser intercambiables. Pero hay diferencias interesantes en las propiedades de estas dos familias, derivadas de sus estructuras químicas.

Compartir

Los náilones y los poliésteres tienen propiedades superpuestas, y cada uno presenta sus pros y sus contras. Se requiere una comparación cuidadosa para determinar la opción óptima en cualquier aplicación específica.

Fuente: Domo Chemicals

La historia del poliéster y el nailon (nylon) está entrelazada. Los poliésteres se crearon primero, pero al principio su inventor, DuPont, los abandonó en favor del nailon.

Sin embargo, una vez que otros investigadores mejoraron la química del poliéster mediante la utilización de ácidos aromáticos en la fabricación del polímero, el material se volvió comercialmente viable y los derechos del producto resultante fueron adquiridos por DuPont en la década de 1940 y comercializados en 1950. Se convirtieron en un pilar importante en la oferta de productos poliméricos de la compañía.

Gracias a que los materiales de poliéster y nailon se desarrollaron al mismo tiempo, utilizando productos químicos similares, las aplicaciones a las que se destinaban coincidían a menudo. En muchos aspectos, los materiales parecían ser intercambiables. Ambos, por ejemplo, se adoptaron rápidamente como fibras sintéticas para reemplazar fibras naturales como la seda, la lana y el algodón.

Diferencias clave entre poliéster y nailon

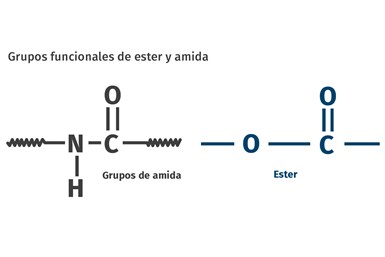

A diferencia de los poliésteres, los grupos de amida en los náilones se benefician de una fuerte unión por hidrógeno, lo que proporciona excelentes propiedades mecánicas y térmicas, pero tiene el inconveniente de fomentar una alta absorción de humedad.

Pero hay diferencias interesantes en las propiedades de estas dos familias, que se derivan de sus estructuras químicas. La figura adjunta muestra los grupos amida y éster funcionales que caracterizan a estos materiales.

En la mayoría de los náilones comerciales, los segmentos cortos de la cadena de carbono se extienden desde el grupo amida. La longitud de estos segmentos de la cadena depende del tipo de nailon: los segmentos cortos se asocian a materiales como el nailon 46 y el nailon 66, mientras que los segmentos más largos aparecen en materiales como el nailon 612 y el 1212.

Estos segmentos de cadena se denominan alifáticos. Las estructuras alifáticas tienden a tener una mayor movilidad molecular que los anillos aromáticos y, en consecuencia, a menudo se asocian con materiales de menor rendimiento como el polietileno y el polipropileno. Pero en los náilones, estos segmentos alifáticos aún permiten un nivel de rendimiento relativamente alto debido a la resistencia proporcionada por los grupos amida.

La importancia de los grupos amida se aprecia al observar cómo su espaciado influye en las propiedades de varios náilones. El nailon 46 tiene un punto de fusión (Tm) de 545 F/285 oC, mientras que el punto de fusión del nailon 612 es de solo 423 oF/217 oC.

La temperatura de transición vítrea (Tg) de la mayoría de los náilones alifáticos se encuentra en el rango de 140-167 oF/60-75 oC. Cuando se aplicó al poliéster esta misma estructura alifática, los resultados fueron menos impresionantes. La Tg era aproximadamente la temperatura ambiente y la Tm estaba por debajo de 392 oF/200 oC.

Esta diferencia ilustra el poder de algo llamado enlace de hidrógeno. Cuando el hidrógeno se une a un átomo muy electronegativo como el nitrógeno o el oxígeno, el único electrón que rodea el núcleo de hidrógeno se aleja lo suficiente como para producir una carga positiva desapantallada.

Esta queda disponible para una molécula vecina con carga negativa, como el enlace C=O en la cadena de nailon, formando una atracción muy fuerte que requiere una gran cantidad de energía para romperse. Esto se traduce en resistencia, rigidez y resistencia al calor.

Este enlace de hidrógeno es la misma característica que produce un punto de ebullición tan alto en el agua. El grupo éster no ofrece tal oportunidad para los enlaces de hidrógeno, por lo que es necesario el uso de anillos aromáticos en la columna principal del poliéster para obtener un perfil de propiedades competitivo. Incluso con estos anillos, la Tg y la Tm de los poliésteres más comunes se acercan o simplemente coinciden con las de los náilones convencionales.

Pero la presencia del enlace de hidrógeno tiene un costo. Debido a que es el mismo enlace que se encuentra en el agua, los náilones son notablemente higroscópicos, y absorben 10 veces más agua que los poliésteres. Esto produce el conocido cambio en las propiedades mecánicas y eléctricas que experimentan los náilones a medida que avanzan desde el estado seco para moldeado hasta el estado acondicionado.

La mayoría de las hojas de datos del nailon enumeran dos conjuntos de propiedades para documentar este cambio, y la resistencia y rigidez de un nailon sin relleno a temperatura ambiente se puede reducir en un 50-60 %, mientras que la resistividad del volumen puede reducirse en cuatro o cinco órdenes de magnitud.

Además, las piezas fabricadas con nailon sufren cambios dimensionales a medida que absorben humedad. Los poliésteres no presentan estos cambios drásticos en función de la exposición al medioambiente.

Cuando los poliésteres moldeables por inyección se introdujeron en el mercado en la década de 1970, sus creadores esperaban que esta ventaja redujera significativamente la cuota de mercado del nailon. Las aplicaciones iniciales de los poliésteres fueron en la industria eléctrica, donde la mayor consistencia de las propiedades del material y las dimensiones moldeadas los hicieron preferibles al nailon.

Aplicaciones industriales de los poliésteres y náilones

Y, sin embargo, el nailon sigue siendo un factor importante por varias razones. En primer lugar, la mayor movilidad molecular de la estructura alifática en el nailon permite alcanzar un mayor grado de cristalinidad. Esto proporciona una retención de propiedades superior, por encima de la Tg. Los náilones 46 y 66 sin relleno retienen aproximadamente el 25 % de su módulo de temperatura ambiente seco para moldeado por encima de Tg, mientras que el PBT retiene solo el 15 %.

Esta diferencia es aún mayor cuando se agregan fibras de vidrio. De todas las resinas de ingeniería comúnmente reforzadas con fibras de vidrio, los náilones producen la mayor mejora en el rendimiento mecánico en relación con el polímero sin relleno. Por ejemplo, agregar un 30 % de fibra de vidrio a un PBT duplicará el límite elástico de la resistencia a la tracción del material, mientras que en los náilones 6 y 66 la mejora es de 2.25 a 2.4 veces mayor que la del polímero sin relleno.

Estos niveles más altos de cristalinidad también proporcionan un rendimiento mecánico superior a largo plazo. La resistencia a la fluencia y a la fatiga es mejor en el nailon 6 y 66 que en el PBT y el PET, a pesar de que la absorción de humedad reduce significativamente estas propiedades en el nailon. A finales de la década de 1990, uno de mis clientes experimentaba problemas con fallas por fatiga en PET reforzado al 30 % con fibra de vidrio.

Después de varios intentos infructuosos de reformular el material, sugerí que cambiara a un nailon 6 con relleno de vidrio. El proveedor de resina de PET advirtió a mi cliente que, si bien el nailon podría funcionar mejor en seco para moldeado, no funcionaría bien una vez que se hubiera acondicionado. Si bien la absorción de humedad degradaba la resistencia a la fatiga, seguía siendo mejor que la del PET, y en los últimos veinte años no se ha devuelto ni una sola pieza de nailon causada por fallas por fatiga.

Además, en la década de 1980, cuando se introdujo el nailon comercial que incorporaba anillos aromáticos en la columna principal del polímero, la diferencia de rendimiento entre los náilones y los poliésteres se hizo mucho mayor. Hoy, los náilones parcialmente aromáticos pueden alcanzar una Tg de hasta 284 oF/140 oC y puntos de fusión superiores a 572 oF/300 oC mientras mitigan los efectos de la absorción de humedad.

Tanto los náilones como los poliésteres son susceptibles a la hidrólisis, el proceso de la ruptura de los enlaces covalentes en la cadena polimérica a través de una reacción con agua. Esto puede ocurrir durante el procesamiento si los materiales no se secan de manera adecuada, y es particularmente problemático para el PET. Pero también puede producirse durante un periodo más largo en piezas moldeadas si están expuestas a una combinación de altas temperaturas y elevada humedad.

Hace más de cuarenta años se comercializan aditivos que proporcionan resistencia a la hidrólisis para los náilones, y las mejoras en esta tecnología han producido grados que incluso permiten el uso de nailon 66 en piezas de radiadores de automóviles. La tecnología para proporcionar resistencia a la hidrólisis en poliésteres surgió más tarde y se centra en el PBT.

A pesar de estas fortalezas inherentes a la familia del nailon, los poliésteres tienen su lugar. El grupo amida, bastante susceptible a la oxidación, produce el conocido cambio de color que exhibe el nailon cuando se expone a altas temperaturas. Este mecanismo también explica la fragilidad durante las rutinas de secado agresivas y los valores más bajos del índice térmico relativo (RTI) obtenidos con el nailon, especialmente cuando se considera la retención de la resistencia al impacto.

Incluso con el complemento de aditivos estabilizadores de calor, los náilones tienen dificultades para obtener valores de RTI por encima de 266 oF/130 oC, mientras que el PBT alcanza fácilmente los 284 oF/140 oC y algunos grados de PET alcanzan los 311 oF/155 oC.

Investigaciones recientes sobre nuevas tecnologías de estabilización térmica en nailon han anulado parte de esta ventaja, pero la mayoría de los materiales comerciales de nailon presentan un menor grado de resistencia a la oxidación que los poliésteres. La resistencia a los rayos UV también tiende a ser mejor en los poliésteres.

Un buen ejemplo de la superposición de rendimiento entre estas dos familias se puede observar en la industria de los cordones de neumáticos. El nailon fue el primer material que se adoptó para el cordón de los neumáticos e inicialmente resultó el material elegido por la industria.

Pero, con el tiempo, el poliéster ha hecho avances notables y ha tomado una parte significativa del mercado. Una comparación objetiva de las dos familias de materiales en lo que respecta a las propiedades importantes para la industria de los cordones de neumáticos sigue dando el visto bueno al nailon, pero el poliéster mantiene una cuota respetable en el mercado.

En nuestra próxima entrega centraremos nuestra atención histórica en otro polímero semicristalino que con frecuencia ofrecen al mercado las mismas empresas que suministran náilones y poliésteres. Se trata de los materiales de acetal, también conocidos como polioximetileno (POM).

Nota del editor: consulte aquí más contenido relacionado con este especial.

- Parte 1: el origen

- Parte 2: el celuloide

- Parte 3: usos del celuloide

- Parte 4: baquelita o fenólico

- Parte 5: desafíos del fenólico

- Parte 6: polímeros básicos

- Parte 7: celofán

- Parte 8: nailon

- Parte 9: PVC y PVDC

- Parte 10: el teflón

- Parte 11: policarbonato

- Parte 12: propiedades del policarbonato

- Parte 13: Historia entrelazada de nailon y poliéster

- Parte 14: PET

- Parte 15: el tereftalato de polibutileno (PBT)

- Parte 16: los poliésteres

- Parte 17: diferencias entre nailon y poliéster

- Parte 18: acetal

- Parte 19: policetona alifática

Acerca del autor

Michael Sepe

Consultor independiente sobre materiales y procesamiento, a nivel global, cuya compañía, Michael P. Sepe, LLC, tiene su sede en Sedona, Arizona. Tiene más de 40 años de experiencia en la industria del plástico y asesora sus clientes en selección de materiales, diseño para manufactura, optimización de procesos, solución de problemas y análisis de fallos. Contacto: (928) 203-0408 • mike@thematerialanalyst.com

Contenido relacionado

El reciclaje de PET en México es caso de éxito

México tiene el acopio de PET más alto de Latinoamérica y es líder mundial en reciclado botella a botella grado alimenticio. Conozca algunos de los elementos que lo han hecho posible.

Leer MásConsejos de recocido para polímeros amorfos

En polímeros amorfos, el recocido se realiza para reducir las tensiones internas a un nivel no alcanzable dentro de las condiciones de un proceso de moldeo normal.

Leer MásDiez consejos para recortar los ciclos de moldeo de preformas PET

Descubra cómo mejorar los tiempos de ciclo en moldeo por inyección centrándose en técnicas eficientes de enfriamiento, especialmente para preformas gruesas.

Leer MásClaves sobre poliestireno expandido (EPS): fabricación, usos y reciclaje

El poliestireno expandido (EPS), unicel o espuma de poliestireno es un material versátil con una amplia gama de aplicaciones que se destaca por su ligereza y capacidad de aislamiento. Conozca su historia, proceso de fabricación, propiedades, usos y avances en reciclaje.

Leer MásLea a continuación

Historia de los polímeros: desafíos del fenólico

La creación de un invento como el fenólico puede rastrearse a través de una larga cadena de acontecimientos y colaboradores. Esta es la historia completa.

Leer MásGeneralistas o especialistas en materiales plásticos, parte 3: oportunidades perdidas por la especialización

En análisis de fallas, existe una tendencia a usar unos protocolos comunes de prueba. Pero este enfoque puede provocar un desequilibrio de las técnicas para enfrentar el problema.

Leer MásHistoria de los polímeros: baquelita o fenólico

En esta entrega hablamos del descubrimiento de la baquelita, el primer polímero verdaderamente sintético, conocido hoy como fenólico.

Leer Más

.jpg;width=70;height=70;mode=crop)