Importancia de la estabilidad a la oxidación en poliolefinas, parte 2: métodos de prueba

La prueba de DSC puede hacer un trabajo razonablemente bueno de capturar el comportamiento comparativo de los materiales que utilizan químicas antioxidantes similares.

Nota del editor: Esta es la segunda parte de un especial con tres entregas. Puede encontrar las ligas de la serie completa a continuación:

En la última columna sobre el tema de la estabilidad a la oxidación en poliolefinas, discutimos algunos de los problemas que pueden surgir cuando ocurre oxidación en estos materiales. También mencioné que se desarrollaron pruebas para evaluar la estabilidad oxidativa relativa de las poliolefinas usando calorimetría diferencial de barrido (DSC).

La prueba de estabilidad a la oxidación se desarrolló en la década de 1960 y ha existido durante tanto tiempo que a menudo se descuida como una herramienta para analizar los problemas de desempeño.

En principio, la prueba es relativamente simple. Una muestra de materia prima o una parte de una pieza moldeada se coloca en un recipiente de muestras y se carga en el DSC. Este instrumento mide la absorción o liberación de calor de un material en función de la temperatura o del tiempo.

El DSC se emplea generalmente para evaluar cambios de fase tales como la fusión y recristalización, así como transiciones de segundo orden tales como la transición vítrea. También se utiliza para medir la capacidad calorífica de un material, la energía requerida para aumentar la temperatura de una sustancia.

Pero también puede usarse para evaluar cualquier evento que implique un cambio en el contenido de calor de un material. La degradación que implica la evolución de los volátiles, tal como ocurre cuando un polímero como el acetal (POM) es sobrecalentado, es un proceso endotérmico (absorbe calor) que se puede observar usando este método.

El proceso de curado de un polímero termoestable tal como un epoxi es exotérmico (liberación de calor) y también se registra en un termograma DSC. La oxidación es también exotérmica y en las poliolefinas tiende a producirse relativamente rápido, liberando calor en un tiempo definido.

La Figura 1 muestra el resultado de una prueba de estabilidad oxidativa realizada sobre una materia prima de PP. La prueba comienza en nitrógeno a temperatura ambiente y la muestra se calienta a una temperatura específica. Prácticamente cualquier temperatura se puede utilizar, sin embargo, el método estándar más comúnmente utilizado emplea una temperatura de 392 F (200°C). Si el material que se está probando es un PE o un PP, esto colocará la muestra en estado fundido.

El proceso de fusión de esta muestra se puede observar por la desviación hacia abajo de la línea base. Una vez que el proceso de fusión está completo, la curva regresa a la línea base y el proceso de calentamiento continúa hasta que se alcanza la temperatura establecida de la prueba. Una vez que la muestra alcanza la temperatura deseada, el proceso de calentamiento se detiene. Esto se indica mediante el cambio de paso según se ha indicado. Se deja que la muestra llegue a equilibrio con la temperatura establecida durante unos minutos, y en ese punto se introduce aire u oxígeno en el instrumento. En este punto el oxígeno comienza a reaccionar con el polímero y sus aditivos. Mientras el antioxidante esté presente en el polímero, protegerá el polímero.

Sin embargo, una vez que el estabilizador ha sido consumido por los efectos combinados del oxígeno y la temperatura elevada, ocurre la oxidación y se indica por el rápido repunte de la línea base. Este punto se conoce como tiempo de inducción de la oxidación (OIT) y se calcula a partir del momento de la introducción de la atmósfera con oxígeno. En este caso, el proceso dura 2,29 min (16,09-13,80 min).

Por sí mismo, el resultado no tiene ningún significado intrínseco. Sin embargo, si se comparan múltiples muestras de material que emplean químicas estabilizadoras similares, el intervalo de valores de OIT proporciona un indicador relativo de la estabilidad a la oxidación y puede correlacionarse con la cantidad de antioxidante que está presente en un material.

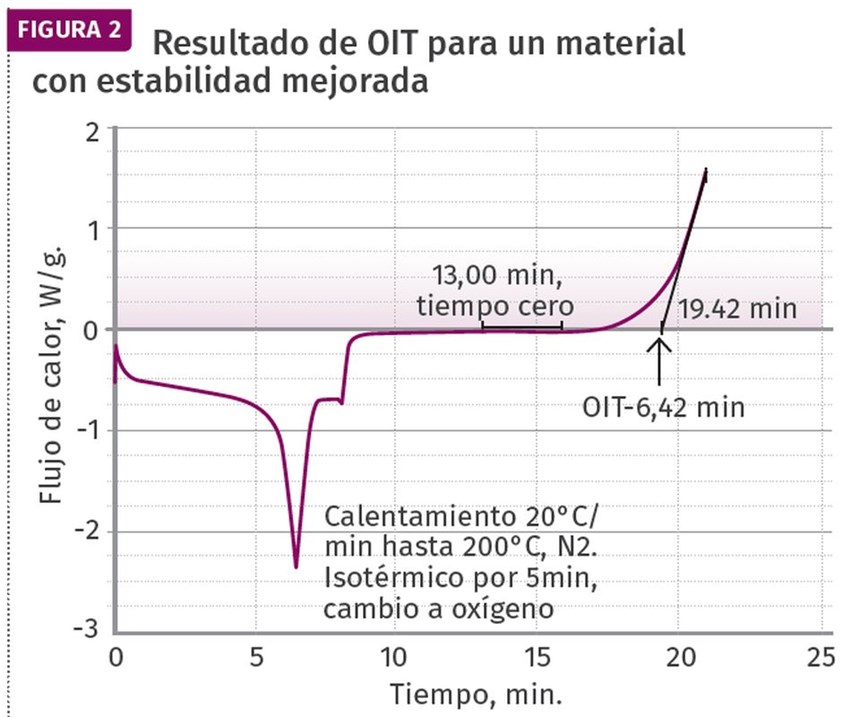

Dado que la cuantificación del nivel de antioxidante en una muestra implica pruebas relativamente sofisticadas y que consumen mucho tiempo, obtener información sobre estabilidad oxidativa de esta forma relativamente simple es algo muy útil. La Fig. 2 muestra un resultado de ensayo para una segunda materia prima que tiene una estabilidad levemente mejorada en comparación con la muestra de la Fig. 1.

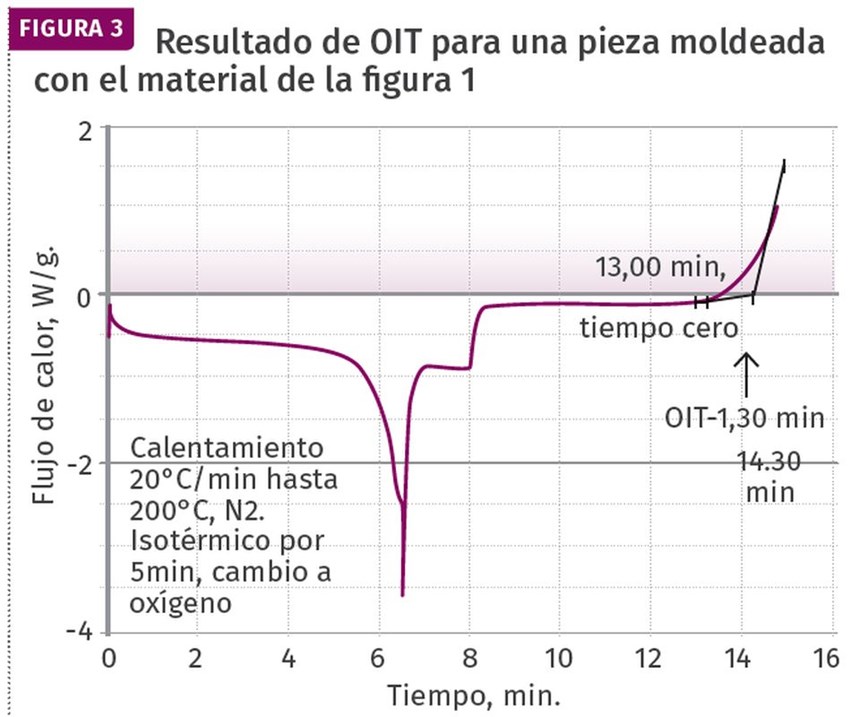

Otro uso de este método es comparar una materia prima con una pieza moldeada producida a partir de ese material. Como se mencionó anteriormente, el procesamiento del material fundido inevitablemente consume parte del antioxidante en el material. La diferencia entre el OIT de la materia prima y la pieza moldeada nos dice algo sobre el efecto que el proceso tiene sobre los estabilizadores en el material.

La Figura 3 muestra un ensayo realizado sobre una muestra tomada de una pieza moldeada producida a partir de la materia prima ensayada en la Fig. 1. El OIT para la pieza moldeada es aproximadamente 1 min menos que el de la materia prima. Si se cambian las condiciones del proceso, particularmente cualquier ajuste que altere el grado de exposición del material a temperaturas elevadas, tales como la temperatura de fusión, la velocidad de rotación del tornillo o la contrapresión, esto se reflejará en el resultado que obtenemos para la pieza moldeada.

Los efectos de los pasos posteriores al procesamiento, como la esterilización o la influencia del ambiente de aplicación, también pueden documentarse mediante el monitoreo del cambio en el OIT en función de la exposición a estas condiciones. Por ejemplo, se ha observado que el PP expuesto a procesos de esterilización por rayos gamma o por haz E (E-beam) puede presentar valores de OIT reducidos drásticamente, resultando potencialmente en una pérdida significativa de tenacidad. Las pruebas de envejecimiento térmico a largo plazo diseñadas para acelerar el fallo de un producto también tendrán el efecto de reducir progresivamente el OIT del material.

Como se ha observado, las normas de ensayo tienden a emplear temperaturas que funden la muestra. Esto altera la velocidad de reacción asociada con la oxidación, haciendo que se produzca mucho más rápidamente de lo que sería cuando el material se utiliza en el estado sólido. Además, la fusión de la muestra crea un área superficial mucho mayor disponible para la interacción con el oxígeno que la que estaría disponible en el estado sólido.

Esto significa que los ensayos son más adecuados para evaluar la estabilidad del proceso que la estabilidad de la aplicación. E incluso tratar de equiparar directamente lo que vemos en el instrumento con lo que observaríamos durante el procesamiento no es una correlación que pueda hacerse fácilmente. Si bien podemos enviar oxígeno puro a través del DSC, la atmósfera a la que está sometida la pieza es sólo un 21% de oxígeno.

Equilibrando esto está el hecho de que en el mundo real del procesamiento por fusión, el cizallamiento está siempre presente hasta cierto punto. El trabajo mecánico impartido al material por el equipo de procesamiento añade calor que no puede ser replicado en el instrumento de laboratorio. Sin embargo, a pesar de estas limitaciones en la simulación de un entorno particular, las diferencias relativas que se miden con esta técnica hacen un trabajo razonablemente bueno para capturar el comportamiento comparativo de materiales que utilizan química antioxidante similar.

Por lo tanto, la ventaja aproximada de tres veces de la materia prima de la Fig. 2 sobre el material de la Fig. 1 tenderá a traducirse a través de una amplia gama de condiciones de exposición tanto en la masa fundida como en el estado sólido.

El próximo mes vamos a profundizar en los detalles de la mejora de la utilidad de esta prueba mediante el uso de variaciones en los métodos de prueba estándar, con el fin de comprender mejor el mecanismo de oxidación.

Contenido relacionado

Poliésteres PBT y PET: la cristalinidad hace la diferencia

Descubra las diferencias clave entre los poliésteres PBT y PET en términos de química, estructura y aplicaciones industriales.

Leer Más¿Qué es el poliestireno (PS)? tipos y aplicaciones desglosadas

Conozca los diferentes tipos de poliestireno (GPPS, HIPS, EPS) y sus variadas aplicaciones en sectores como la salud, construcción y electrónica.

Leer MásTereftalato de polietileno (PET): procesamiento, reciclaje y futuro

El PET (tereftalato de polietileno) es un polímero termoplástico que se caracteriza por su resistencia, claridad y ligereza. Es esencial en diversas aplicaciones gracias a su versatilidad, durabilidad y reciclabilidad. En este artículo, exploramos la historia, las propiedades, la producción, las aplicaciones y el futuro de este material esencial.

Leer MásDiez consejos para recortar los ciclos de moldeo de preformas PET

Descubra cómo mejorar los tiempos de ciclo en moldeo por inyección centrándose en técnicas eficientes de enfriamiento, especialmente para preformas gruesas.

Leer MásLea a continuación

Temperatura de flexión por calor, parte 2: curva DMA

Este es un ejemplo real de un error de una pieza que demuestra por qué las curvas del DMA tienen más valor que los datos de un solo punto generados por la HDT.

Leer MásFundamentos del polietileno: conceptos básicos

Podríamos pensar que sabemos todo lo que hay que saber sobre un material que fue comercializado hace 80 años. Sin embargo, no es así cuando hablamos de PE. Empecemos por repasar los conceptos básicos.

Leer MásImportancia de la estabilidad oxidativa en poliolefinas, parte 1: principios

Como la oxidación es un proceso que hace que los materiales se deterioren con el tiempo, sus efectos o el potencial de estos efectos no siempre son evidentes cuando las pruebas se realizan en nuevos productos.

Leer Más

.jpg;width=70;height=70;mode=crop)