Importancia de la estabilidad oxidativa en poliolefinas, parte 1: principios

Como la oxidación es un proceso que hace que los materiales se deterioren con el tiempo, sus efectos o el potencial de estos efectos no siempre son evidentes cuando las pruebas se realizan en nuevos productos.

Nota del editor: Esta es la primera parte de un especial con tres entregas. Puede encontrar las ligas de la serie completa a continuación:

El polietileno y polipropileno son usados para fabricar miles de millones de libras de productos cada año mediante esencialmente todos los procesos de transformación de plásticos. Son materiales de bajo costo que también se encuentran entre los materiales existentes más ligeros, por lo tanto, el costo por unidad de peso (libras o kilogramos) es incluso mejor cuando el cálculo se realiza como costo por unidad de volumen (cm³ o pulg ³). Estos materiales se procesan fácilmente, no se ven afectados por la humedad y tienen buenas propiedades eléctricas y una resistencia química sobresaliente.

Pero como todos los materiales tienen sus debilidades, y una de ellas es su susceptibilidad a la oxidación. El polipropileno (PP) es más vulnerable que el polietileno (PE) debido a algunas diferencias importantes en su química, pero ambos materiales se basan en la incorporación de aditivos conocidos como antioxidantes para sobrevivir a las temperaturas elevadas del proceso de fusión y las exigencias de diversos entornos de aplicación.

Como la oxidación es un proceso que hace que los materiales se deterioren con el tiempo, sus efectos o el potencial de estos efectos no siempre son evidentes cuando se prueban nuevos productos. La mayoría de los polipropilenos y polietilenos son bastante dúctiles cuando se moldean, se modo que la fractura frágil típicamente no se considera un resultado probable. Pero quien ha realizado estudios con horno de envejecimiento en polipropilenos ha sido testigo de cómo un material resistente y flexible puede volverse frágil. Aunque las elevadas temperaturas de estas pruebas no pueden comprometer las propiedades a corto plazo de una manera obvia, sí aumentan la tasa a la cual se consumen los antioxidantes. Una vez agotados, la tasa de disminución en el rendimiento puede ser dramática.

Todos los polipropilenos se funden entre 150 y 165 C (302-329), dependiendo de si son homopolímeros o copolímeros. La mayor atención en cuanto al rendimiento de temperatura elevada se centra en la retención de la resistencia y rigidez a medida que aumenta la temperatura. Pero la exposición a temperaturas elevadas tiene un efecto a largo plazo que puede afectar al usuario final porque el nivel y tipo de antioxidante que se incorpora en el material pueden limitar la capacidad del material para funcionar a temperaturas bajas, incluso en el largo plazo.

La clasificación de UL, conocida como índice de la temperatura relativa (RTI) pretende capturar esta propiedad de estabilidad oxidativa. Niveles más altos de RTI indican que un material es más resistente a la oxidación y puede sobrevivir por largos períodos de tiempo a temperaturas elevadas. Todo esto se refiere a los estabilizadores en el material, que pueden constituir menos del 0.1% del compuesto en peso. Un examen de la "tarjetas amarillas" UL para varios polipropilenos mostrará que algunos materiales en esta familia tienen registros de RTI hasta 125 C. (257 F), relativamente cerca del punto de fusión del material, mientras que otros sólo registran un valor de 60-70 C (140-158). La gran razón de esta diferencia es el nivel de protección ofrecida al polímero por el paquete de antioxidantes.

Este paquete de antioxidantes es típicamente una mezcla de diferentes componentes que trabajan juntos para proteger el material contra los efectos de temperaturas elevadas. El procesamiento de la masa fundida involucra las condiciones más extremas, quizás con temperaturas de 135 C (275 F) para una pieza de polietileno de baja densidad de pared gruesa a 288 C (550 F) o más para algunas líneas de procesamiento de película de alta velocidad. Pero se espera que esta exposición sea breve, una cuestión de pocos minutos. Algunos antioxidantes se consumirán durante el proceso, por lo que la capacidad del producto final para funcionar en el entorno de aplicación es una cuestión de cuánta protección tenía inicialmente la materia prima y qué tan bien fue preservada por el procesador. Las temperaturas elevadas y los tiempos de detención largos cobran su cuota en maneras distintas a la inmediata degradación térmica.

Una vez que la pieza ha sido fabricada, el medio ambiente entra en juego. La temperatura de la aplicación y la duración de esa exposición a la temperatura son las preocupaciones más obvias. Puede que una pieza como una botella que contiene un producto consumible y sirve simplemente como embalaje no experimente nunca nada más difícil que las elevadas temperaturas de un contenedor de carga, seguido de un par de semanas en un almacén, luego en un estante de una tienda y finalmente en la cocina o el baño de una persona. Pero una pieza como una caja de batería o un tanque de almacenaje que contiene anticongelante bajo el capó de un automóvil puede enfrentar temperaturas superiores a 100 C (212 F) durante miles de horas. El nivel adecuado de protección antioxidante necesario para estas dos aplicaciones será muy diferente.

A veces la aplicación es exigente sin que lo parezca. Una simple cafetera de cuatro tazas contiene varias piezas de PP. Cada vez que se prepara el café, algunas de estas piezas se expondrán no sólo al calor sino al agua que fluye. El agua es un solvente excelente, y el agua caliente es mejor solvente que el agua fría. Algunos antioxidantes pueden ser extraídos por el agua caliente, reduciendo en consecuencia la vida de los componentes. Y aunque el tiempo de exposición por el uso puede ser relativamente corto, este uso puede ocurrir diariamente durante muchos años.

Hace muchos años, trabajé en un problema que estaba teniendo un usuario final con los grifos de las cafeteras instaladas en un hotel y centro de convenciones que se rompían cuando alguien tiraba de la palanca para dispensar el café. Estos grifos se hacen típicamente de PP, y mientras que la pieza moldeada era muy dura, obviamente tenía problemas de fragilidad. El análisis de laboratorio demostró que los antioxidantes en el material habían sido totalmente consumidos; no había más protección contra los rigores del entorno de aplicación. El problema se identificó en un cambio hecho en la materia prima especificada. El material original fue formulado con un paquete de aditivos diseñado para manejar la exposición del aparato a condiciones de altas temperaturas y humedad a largo plazo. El material que se usó, que, por supuesto era menos costoso, contenía significativamente menos antioxidantes y reducía la vida útil de la pieza en cerca de un 90%.

La literatura sobre análisis de fallos está llena de estudios de caso que involucran el PP y, en menor medida, a componentes de PE que se tornan quebradizos con el tiempo cuando se exponen a elevadas temperaturas, con o sin contacto con el agua. El aislamiento de cables con polipropileno para su instalación bajo tierra con la expectativa de que durara entre 30 y 40 años falló en un tiempo mucho más corto debido a la oxidación. Esto ocurrió hace muchos años, cuando el PP era todavía un material bastante nuevo. Cuando se desenterraron los cables, se encontró que el aislamiento era muy frágil. El análisis indicó que el problema fue causado por las múltiples influencias que incluyen agua de la tierra, la presión mecánica del suelo y las rocas, y el hecho de que el cobre cataliza la oxidación en las poliolefinas.

Los científicos que trabajaron en este problema descubrieron que se podía evaluar la estabilidad a la oxidación relativa del material en el laboratorio. Utilizando un instrumento conocido como un calorímetro de barrido diferencial (DSC), fue posible colocar una muestra en un ambiente controlado con temperatura elevada y una atmósfera que contenía oxígeno y observar el tiempo necesario antes de que la muestra se oxidara. La oxidación es un proceso altamente exotérmico en poliolefinas, y la liberación de calor asociada al proceso fue detectada fácilmente.

En la próxima entrega sobre este tema hablaremos de estos métodos de prueba, sus usos y limitaciones, y sobre cómo pueden utilizarse para diagnosticar problemas e identificar su origen.

Contenido relacionado

Consejos de recocido para polímeros amorfos

En polímeros amorfos, el recocido se realiza para reducir las tensiones internas a un nivel no alcanzable dentro de las condiciones de un proceso de moldeo normal.

Leer MásCinco problemas en el moldeo por soplado de botellas de plástico PET

Lea aquí una guía rápida para resolver cinco problemas recurrentes en el procesamiento de botellas de PET. Cómo lograr la mejor distribución de la pared en una botella PET y otras soluciones para obtener envases más resistentes y duraderos.

Leer MásClaves sobre poliestireno expandido (EPS): fabricación, usos y reciclaje

El poliestireno expandido (EPS), unicel o espuma de poliestireno es un material versátil con una amplia gama de aplicaciones que se destaca por su ligereza y capacidad de aislamiento. Conozca su historia, proceso de fabricación, propiedades, usos y avances en reciclaje.

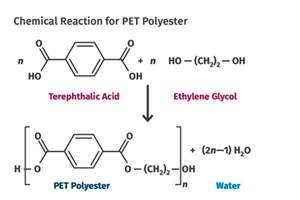

Leer MásHistoria de los polímeros: el PET

Descubra cómo el polietileno tereftalato (PET) evolucionó de ser un material para fibras y textiles a convertirse en una fuerza en el empaque.

Leer MásLea a continuación

Soluciones tecnológicas para la circularidad de los empaques plásticos

Proveedores de tecnologías para la industria de plásticos, miembros del Compromiso Global liderado por la Fundación Ellen MacArthur, enfocan sus recursos de innovación hacia la creación de soluciones que permitan reciclar y reutilizar el 100 % de los empaques plásticos. Conozca algunas de estas aplicaciones.

Leer Más¿Por qué se necesitan reglas globales para el uso de polímeros?

La legislación de la ONU tiene el potencial de reducir la contaminación por plásticos a escala mundial a través de un lenguaje firme y claro y de objetivos jurídicamente vinculantes.

Leer MásOportunidades de la Industria 4.0 para la nueva normalidad en México

La pandemia ha generado graves afectaciones en diversas actividades y sectores económicos de todo el mundo. Sin embargo, detrás de esos problemas llegaron grandes oportunidades, como la adopción acelerada de la digitalización y la diversificación del portafolio de muchas empresas. Aquí la Industria 4.0 tiene mucho que ofrecer.

Leer Más

.jpg;width=70;height=70;mode=crop)