Temperatura de flexión por calor, parte 2: curva DMA

Este es un ejemplo real de un error de una pieza que demuestra por qué las curvas del DMA tienen más valor que los datos de un solo punto generados por la HDT.

Nota del editor: Esta es la segunda parte de un especial con cuatro entregas. Puede encontrar las ligas de la serie completa a continuación:

Parte 1: propiedades de los plásticos.

Parte 3: por qué es mejor la curva DMA.

Parte 4: retos del análisis mecánico dinámico para medir propiedades de materiales.

Hace varios años, estaba trabajando con un cliente en una pieza moldeada a partir de un poliéster PBT sin relleno. La pieza presentaba una deformación excesiva a una temperatura de funcionamiento de 140 C (284 F).

Los ingenieros con los que trabajaba estaban desconcertados por los fracasos. Tenían una hoja de datos que mostraba que el material tenía una temperatura de flexión por calor (HDT) de 153 C (309 F). En consecuencia, en sus mentes, esto era una garantía de éxito a 140 C. Esto refleja una falta de comprensión del significado de la HDT. ¿Qué se está midiendo realmente?

Esta pregunta fue abordada, al menos en parte, hace 40 años en un artículo escrito por Michael Takemori y presentado en ANTEC, de la Sociedad de Ingenieros de Plásticos.

Demostró que la HDT era una medida de la temperatura a la que el módulo de un material disminuía a un valor particular debido a un aumento de la temperatura. El valor exacto del módulo dependerá de la geometría de la muestra. Sin embargo, una serie de cálculos diferentes, utilizando estas geometrías variadas, muestran que el HDT a 66 psi (0.455 MPa) está asociado con un módulo entre 27 y 35 ksi (190-240 MPa), que es el módulo a temperatura ambiente de un LDPE con una densidad en el rango de 0.916-0.919 g/cm3.

La HDT a 264 psi, una tensión cuatro veces mayor, se asociará con un módulo cuatro veces más alto, o en las proximidades de 108-140 ksi (750-960 MPa), el módulo de un HDPE en el extremo inferior del espectro de densidad (0.946-0.948 g/cm3). Esta es una cita de la introducción del artículo de Takemori.

“Dado que esta HDT medido corresponde a un único punto en la curva de desviación-temperatura, se descarta una gran cantidad de información potencialmente útil cuando simplemente se informa de la temperatura de flexión por calor”.

Takemori proporcionó algunos ejemplos de estas curvas a las que se refirió para ilustrar la posición del valor HDT en la curva. Es esta información descartada la que pone a tantos diseñadores e ingenieros en problemas cuando se basan en un valor que expresa un solo punto en una curva muy útil, una curva que se proporciona mediante el análisis mecánico dinámico (DMA).

La HDT de la hoja de datos del PBT sin relleno en cuestión se había medido a 66 psi. Cuando localizamos una hoja de datos más completa, mostró una HDT a 264 psi de 53 C (129 F), 100 C más bajo que el valor con el que mi cliente contaba como un indicador confiable de comportamiento bajo carga. Se quedaron atónitos por esta drástica reducción del valor medido de la HDT.

¿Qué podría explicar un cambio tan grande? Peor aún, una inspección minuciosa de la letra pequeña en la hoja de datos mostró que las muestras utilizadas para generar los resultados de la prueba tenían 6.4 mm (0252 pulg.) de espesor.

La pieza que estaba fallando tenía un espesor de pared nominal de 2.5 mm (0,100 in). Había una diferencia más importante entre el entorno de aplicación y la prueba de HDT. La temperatura de aplicación de 140 C se mantuvo a menudo durante ocho a 10 horas mientras la pieza estaba bajo carga. En consecuencia, se necesitaban algunas disposiciones para dar cuenta de la fluencia.

La prueba de HDT consiste en calentar la muestra de ensayo a una velocidad constante de 2 C/min hasta que se logra la flexión requerida. Una vez que se alcanza ese punto, la prueba se detiene. Es cierto que debido a que la prueba HDT utiliza una carga constante, la fluencia es un componente de la prueba. Pero la duración de la prueba en este caso es apenas de más de una hora. Y los efectos atribuibles a la fluencia se confunden con los relacionados con el aumento de la temperatura de una manera que no está muy clara a menos que se disponga de datos adicionales sobre el comportamiento dependiente de la temperatura del material.

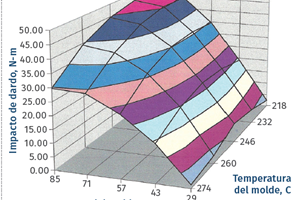

El gráfico adjunto muestra la curva proporcionada por el DMA para el PBT que estaba presentado fallas en la aplicación de mi cliente. Se muestra el espectro completo de propiedades para el material en función de la temperatura. La primera revelación para el posible usuario de este material es el rápido cambio en el módulo que se produce entre 45 C y 100 C.

En este rango de temperatura relativamente estrecho, el módulo del material disminuye en más del 80%. En el momento en que la temperatura alcanza la del entorno de aplicación de interés, el material conserva sólo el 11% de la rigidez que posee a temperatura ambiente.

Esto explicaba fácilmente los fallos que mi cliente estaba experimentando. Este rápido cambio en el módulo se asocia con un fenómeno muy importante que todos los polímeros exhiben, llamado transición vítrea. Esta transición es una relajación que implica la porción amorfa del material. Una vez que el material ha pasado por esta transición, solo los cristales contribuyen a la capacidad de carga del material.

En la mayoría de los materiales semicristalinos sin relleno, es típica una disminución asociada en el módulo de 80-90%. Y en la mayoría de estos polímeros la HDT medida a 66 psi se encuentra en esta meseta inferior. Las temperaturas en esta región son relativamente altas, dando la impresión de que el material es estructuralmente capaz a estas temperaturas elevadas.

La transición vítrea y la rápida y significativa disminución del módulo que produce, también está detrás de la gran diferencia entre los valores de la HDT a 66 psi y 264 psi. El módulo más alto asociado con la HDT medida en 264 psi nos lleva a la región de transición vítrea, donde cada cambio incremental en la temperatura produce un cambio mucho mayor en el módulo que el que ocurre cuando estamos operando por encima o por debajo de la transición vítrea.

Muchos polímeros semicristalinos sin rellenos, incluyendo PBT, los diversos polímeros de nylon, PPA, PPS y PEEK exhibirán estas grandes diferencias de temperatura entre los dos valores HDT simplemente porque el valor de módulo asociado para el nivel de tensión más bajo ocurre típicamente en la meseta inferior donde sólo la estructura cristalina gobierna el rendimiento, mientras que el módulo para el nivel de tensión más alto aparece con frecuencia en algún lugar de la región de transición vítrea donde el módulo está en rápido declive.

La curva del DMA proporciona varias ventajas obvias a los números de la HDT. En primer lugar, proporciona una imagen completa y cuantitativa del efecto que la temperatura tiene en las propiedades de carga de un material. Cualquier persona calificada para diseñar un producto y seleccionar un material adecuado debe ser capaz de entender el beneficio de tener una curva de temperatura de módulo completa en lugar de confiar en lo que muestran uno o dos puntos en esta curva.

El análisis de elementos finitos (FEA), una herramienta para predecir el rendimiento en condiciones de funcionamiento, se basa como mínimo en un valor de entrada preciso para el módulo. En la mayoría de los casos, el valor que se utiliza es el de la hoja de datos, que se mide a 23 C. Con la curva del DMA, se puede utilizar el módulo exacto a la temperatura de aplicación.

En segundo lugar, la capacidad de observar el efecto de cambiar la temperatura en el módulo permite al ingeniero de diseño identificar regiones de temperatura donde el material puede ser susceptible a niveles más significativos de fluencia o relajación del esfuerzo.

Uno de los principios del comportamiento viscoelástico es que el aumento de la temperatura y el aumento del tiempo tienen el mismo efecto en las propiedades de carga. En un tratamiento formal de la viscoelasticidad este principio a menudo se pierde en la complejidad de las matemáticas. Pero se puede entender de una manera más simple observando la pendiente cambiante de la curva del módulo en el gráfico.

Por encima y por debajo de la transición vítrea, cada aumento de temperatura de 5 C reduce el módulo en aproximadamente 1700-3500 psi (12-24 MPa). Esto equivale a una condición en la que un esfuerzo aplicado resultará en una cantidad relativamente pequeña de movimiento dependiente del tiempo.

Dentro de la porción más empinada de la región de transición vítrea (50-75 C), este mismo cambio de 5 C produce reducciones de módulo de 30.000-45.000 psi (210-310 MPa). Una pieza producida en este material y colocada bajo carga en este rango de temperatura se deformará sustancialmente en un período de tiempo relativamente corto.

En tercer lugar, dado que la velocidad de calentamiento de la prueba de DMA se puede controlar para que sea idéntica a la de la prueba de la HDT (2 C/min), la cantidad de tiempo necesario para generar estas curvas completas es esencialmente la misma que el tiempo necesario para determinar la HDT.

La pregunta entonces es, ¿por qué estamos contentos con el uso de valores de HDT, cuando la tecnología para generar estas curvas completas ha existido durante más de 30 años? ¿Y por qué tantos practicantes en el campo de los polímeros no son conscientes de esta opción o insisten en defender el uso de técnicas obsoletas para caracterizar el rendimiento a una temperatura elevada? Esta es una pregunta que trataremos de responder en nuestra próxima entrega.

Lea a continuación: parte 3: por qué es mejor la curva DMA

Acerca del autor

Michael Sepe

Consultor independiente sobre materiales y procesamiento, a nivel global, cuya compañía, Michael P. Sepe, LLC, tiene su sede en Sedona, Arizona. Tiene más de 40 años de experiencia en la industria del plástico y asesora sus clientes en selección de materiales, diseño para manufactura, optimización de procesos, solución de problemas y análisis de fallos. Contacto: (928) 203-0408 • mike@thematerialanalyst.com

Contenido relacionado

Impacto de la temperatura en las propiedades de los polímeros

Explore cómo la temperatura afecta las propiedades mecánicas de polímeros. Entienda el DMA y su relevancia para evaluar propiedades de carga.

Leer MásConsejos de recocido para polímeros amorfos

En polímeros amorfos, el recocido se realiza para reducir las tensiones internas a un nivel no alcanzable dentro de las condiciones de un proceso de moldeo normal.

Leer MásInnovaciones en fotodecoloración y estabilidad de polímeros

Investigadores han desarrollado un nuevo “nanopaper” que imita la estructura de las hojas para proteger cromóforos sensibles a la luz, mejorando significativamente la eficiencia de las celdas solares y dispositivos fotocatalíticos.

Leer MásPlásticos en la industria automotriz: aspectos clave de sustentabilidad

¿Sabía de la consideración de los materiales bioplásticos en el sector automotriz? ¿Conoce el potencial de reciclabilidad de los plásticos de componentes automotrices?

Leer MásLea a continuación

Temperatura de flexión por calor: propiedades de los plásticos

¿Necesita la industria una mejor manera de registrar el comportamiento dependiente de la temperatura de los plásticos? Con el DMA, ya tiene uno. Pero su aceptación ha sido sumamente lenta.

Leer MásControl de procesos: retención de la longitud de fibra

Aprenda cómo la optimización de la longitud de fibra mejora las propiedades mecánicas de los materiales compuestos y las estrategias efectivas para su conservación

Leer MásEl trabajo más importante de un procesador, parte 11

El trabajo de los procesadores es garantizar piezas moldeadas que contengan suficiente estabilizador para cumplir las expectativas del uso final.

Leer Más

.jpg;width=70;height=70;mode=crop)