Lo que debe saber sobre expulsores laminares, parte 3: radios

Siga estas pautas para evitar el desgaste prematuro, rebabas y agarrotamiento. Esta vez nos enfocaremos en los radios de las esquinas.

Nota del editor: encuentre aquí otros contenidos relacionados con esta serie.

Al mecanizar una ranura u orificio mediante fresado, rectificado o electroerosión, siempre tendrá un radio muy pequeño en la esquina interior. La mayoría de los expulsores laminares estándar tienen esquinas muy afiladas. Si no se tiene esto en cuenta, lo más probable es que el expulsor se agarrote en los primeros minutos del primer muestreo. Por lo tanto, hay que añadir un pequeño radio a algunas o a las cuatro esquinas del expulsor, según cómo se haya instalado. A menos que la ranura o el orificio estén descargados, la longitud del radio del expulsor debe ser ligeramente mayor que la carrera de la placa expulsora, más la longitud de la superficie de apoyo.

Algunos fabricantes de moldes prefieren biselar las esquinas en lugar de añadir un radio. No recomiendo hacer esto porque suele producirse una ligera rebaba en las esquinas cuando se moldean resinas de viscosidad media o baja a altas presiones de inyección. Sin embargo, el biselado de los bordes es un método relativamente sencillo para aliviar las esquinas, comenzando aproximadamente a ¼ o ½ pulgada de su cara frontal. Un método alternativo de alivio es mecanizar el orificio o la ranura del molde con una ligera conicidad (½° por lado o menos) después del primer ¼ a ½ pulgada.

Maquinar, rectificar, fresar o electroerosionar los radios de un expulsor laminar lleva mucho tiempo y es costoso, sobre todo cuando solo hay que modificar unas pocas piezas. Cualquier trabajo realizado a mano requerirá que el expulsor esté numerado y codificado, de modo que pueda volver a colocarse en su posición y orientación original cuando el molde se someta a mantenimiento preventivo o a reparaciones.

He examinado los portafolios de 33 empresas que venden expulsores laminares. De ellas, solo nueve los ofrecen como componente estándar. De estos proveedores, cinco son estadounidenses y cuatro extranjeros. De los cinco proveedores de Estados Unidos, solo uno ofrece expulsores con radios como estándar. Es una alternativa para algunos, pero con un plazo de entrega más largo. Están disponibles con radios de 0.005, 0.006, 0.007, 0.008, 0.010 y 0.012 pulgadas, con una tolerancia de ±0.0010 pulgadas. Se puede añadir un radio a cualquiera de las cuatro esquinas o a todas ellas, según el método de instalación.

El hilo de electroerosión oscila entre 0.007 y 0.016 pulgadas de diámetro, pero los tamaños más utilizados son 0.008, 0.010 y 0.012 pulgadas. Si se tiene en cuenta el sobrecalentamiento necesario durante el proceso de electroerosión, el radio más pequeño que se puede cortar con los diámetros de hilo más utilizados está entre 0.0050 y 0.0080 pulgadas. Esto explica por qué un proveedor alemán de expulsores laminares solo los ofrece con radios de 0.0080 pulgadas, en las cuatro esquinas o en dos esquinas de uno de los lados anchos.

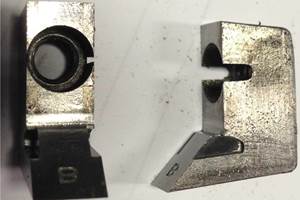

Un respetado diseñador de moldes y amigo mío me dijo que él prefiere hacer los agujeros de los expulsores laminares mediante electroerosión por hilo. Que, en lugar de tomarse el tiempo de añadir radios a las esquinas del expulsor, “perfora” las esquinas del agujero, como se muestra en la Fig. 1A. Ha hecho esto docenas de veces y nunca ha tenido un problema de rebaba. Como soy un poco escéptico, hice unas pruebas para verificar esta idea. Maquiné un radio de 0.008 pulgadas coincidiendo con la esquina afilada de la hoja.

Finalmente, terminé con un agujero o gap de 0.0023 pulgadas en los lados, como se ve en la Fig. 1B, que está muy por encima de la profundidad de ventilación recomendada para la mayoría de los materiales. Los números no cuadran para respaldar el diseño de mi amigo y, sin embargo, confío en él cuando dice que funciona. Tengo entonces que asumir que cuando el material fluye por un agujero largo y estrecho, como una costilla profunda, la caída de presión debe ser tan grande que no hay suficiente presión para forzar ningún material hacia los lados de las esquinas con agujeros.

FIG 1B Dimensiones del gap en las esquinas.

Pero también sospecho que, si este método se utilizara cerca de una compuerta, donde la presión de inyección es mucho mayor, sí se produciría rebaba en las esquinas. Sin embargo, con un alambre de diámetro muy pequeño, una cantidad minimizada de sobrequemado y un segundo pase de corte fino, ese gap puede llegar a ser de 0.0010 pulgadas. Menciono este truco de diseño para que tenga otra opción a su disposición. Solo hay que tener precaución y previsión si se hace.

Otro truco que se puede probar es utilizar la electroerosión convencional para retocar los radios de las esquinas que quedan en el agujero de la electroerosión de hilo. Con el grafito correcto y los ajustes adecuados de la máquina, el radio de las esquinas puede ser fácilmente de 0.0010 o menos.

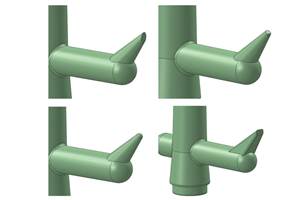

Un proveedor japonés de componentes para moldes ofrece laminares con un radio completo en los extremos delgados, como se muestra en la Fig. 2. Me gusta mucho esta idea cuando el expulsor se instala en un orificio hecho por EDM. En lugar de tener cuatro caras con contacto superficial, tiene dos con contacto superficial y dos con contacto de línea. Esto también elimina la necesidad de tener en cuenta las cuatro pequeñas esquinas con radio del agujero.

Venteo

Los expulsores laminares se utilizan a menudo en la base de una costilla profunda, que es uno de los últimos lugares en llenarse. La ventilación en este lugar es casi siempre esencial para evitar el efecto Diesel y la erosión del núcleo. Añada ventilaciones a un expulsor laminar de forma similar a como las añadiría a una línea de partición. Maquine una pequeña ventilación a una profundidad apropiada para el tipo de resina con una longitud de 0.030 a 0.080 pulgadas. A continuación, añada un canal de alivio más profundo a lo largo del expulsor que salga a la atmósfera. Es mejor añadir ventilación solo en el lado o lados anchos y nunca en todas las caras del expulsor para mantener alguna superficie de apoyo, como se muestra en la Fig. 3. Además de la ventaja de expulsar el gas de la cavidad, la ventilación también reduce la cantidad de superficie de contacto, lo que aumenta la longevidad tanto del expulsor como del molde.

Uno de los fabricantes de moldes más inteligentes que conozco compartió conmigo su método de fabricación de expulsores laminares. Él toma un bloque de acero O-6 y lo convierte en una lámina por medio de EDM, como se muestra en la Fig. 4. Los radios de las esquinas son 0.001 pulgadas más grandes que los radios de las esquinas en el agujero del núcleo hecho por EDM. Esto reduce la posibilidad de contacto y rozamiento en estos lugares críticos. Esta lámina del expulsor tiene 0.0015 pulgadas de material extra en los cuatro lados, que luego se rectifica y pule. Esto evita que la superficie de electroerosión roce con la otra superficie de electroerosión. El recorrido del hilo también incluye la ventilación necesaria y ahorra la necesidad de un mecanizado secundario.

Longitud sin soporte

Dado que los expulsores laminares suelen ser muy finos, son propensos a doblarse bajo presión al intentar expulsar una pieza. Existen fórmulas matemáticas para calcular si un expulsor puede doblarse, pero una de las principales variables es la fuerza necesaria para expulsar la pieza. Este valor es, en el mejor de los casos, una estimación, ya que depende de muchos factores, como la presión de empaquetado y sostenimiento. Por lo tanto, es crucial mantener la longitud sin soporte al mínimo. La longitud sin soporte es la distancia entre dos puntos en los que se sostiene o apoya el expulsor.

Un casquillo dividido, como se muestra en la Fig. 5, a menudo puede ayudar a minimizar la longitud no soportada para varios diseños de moldes, además de ser un componente sencillo de reparar en caso de desgaste, erosión o agarrotamiento. Idealmente, este casquillo dividido puede estar al nivel de la línea de partición o de la parte inferior de una costilla profunda. Si se puede diseñar el molde de esta manera, es posible utilizar expulsores laminares estándar con algo menos de preocupación por los tipos y durezas de acero que causan desgaste adhesivo y agarrotamiento.

Si el expulsor laminar es delgado y su longitud no soportada es grande, se requiere algún método de soporte para evitar el pandeo. Solo conozco un método de este tipo, de un proveedor alemán de componentes para moldes, pero ocupa mucho espacio en la placa de expulsión y no permite que haya varios expulsores cerca uno del otro. Aunque debe haber varias formas de soportar un expulsor muy largo o delgado, esta es la más atractiva.

Empiece con la fabricación por EDM de la parte de la cuchilla o lámina con la longitud, ancho y profundidad deseados, como se muestra en la Fig. 6. Estos expulsores se denominan expulsores laminares de vástago rectangular. También están disponibles como un componente estándar de algunos de los proveedores en espesores tan pequeños como 0.018 pulgadas.

Maquine una ranura del espesor de la lámina o cuchilla en un pin de expulsión, como se muestra en la Fig. 7. Un pin en aleación de cobre con una dureza de 30 a 40 Rockwell C funciona bien en esta aplicación debido a su lubricidad natural. Un método alternativo es la electroerosión por hilo de la ranura a través del pin central.

Instale el expulsor laminar y el pin de núcleo ranurado en el molde como se muestra en la Fig. 8. No olvide el hueco en la placa de retención B para el hombro de la cuchilla.

La lubricación reduce la fricción

La fricción y el calor generado por la fricción son las principales causas del agarrotamiento. Una lubricación adecuada es muy beneficiosa para reducir la fricción y las posibilidades de agarrotamiento. Desgraciadamente, no se pueden cargar los expulsores laminares con grasa porque a menudo esta migra o se “escapa” a la superficie de las piezas moldeadas y los expulsores laminares son famosos por esto. Sin embargo, se pueden maquinar ranuras muy poco profundas para la grasa en el lateral de la cuchilla, al igual que se haría con una placa de desgaste para una leva.

Existen docenas de lubricantes comerciales específicamente formulados para componentes de moldes deslizantes. Algunos dicen que no se funden, otros contienen fluoropolímero, otros litio o disulfuro de molibdeno, otros se aplican “en seco” y otros están diseñados específicamente para las industrias alimentaria y médica. Es importante tener en cuenta que no conviene mezclar diferentes tipos de grasa, puesto que pueden ser incompatibles. Si va a cambiar el tipo de grasa que utiliza, asegúrese de eliminar por completo la original. Si tiene un problema de migración o falta de lubricidad, revise sus procedimientos antes de cambiar a un tipo diferente de lubricante.

Una de las principales causas del bajo rendimiento es utilizar limpiador de moldes para limpiar la línea de separación del molde y luego olvidarse de volver a aplicar lubricante a los pasadores, camisas y expulsores. Cuando realice el mantenimiento preventivo, no olvide limpiar los orificios con limpiadores de tuberías empapados en disolvente. Mejor aún, utilice tanque de limpieza por ultrasonido, dado que los lubricantes no pueden penetrar en las diminutas imperfecciones del acero si están cubiertas de residuos, depósitos desgasificados o lubricantes secos.

Diseñar un molde de inyección para que funcione bien y dure mucho tiempo, con unos costos de reparación y tiempos de inactividad mínimos, no es difícil si se presta atención a los detalles.

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

Contenido relacionado

Conceptos básicos de tornillos para moldes de inyección

¿Quiere evitar pérdidas en la producción? Aprenda todo lo que necesita saber, en términos de diseño, para elegir y utilizar los tornillos de inyección adecuados.

Leer MásChecklist para la fabricación exitosa de moldes inyección de plástico

Una guía integral sobre cómo optimizar el proceso de diseño y construcción de moldes de inyección de plástico, centrada en la prevención de problemas y la mejora continua.

Leer MásMoldes para plásticos: tecnologías emergentes en impresión 3D

Descubra cómo aborda la industria del plástico el desafío de lograr la textura y suavidad requeridas en las cavidades de molde y conozca soluciones innovadoras para garantizar la viabilidad y eficacia de la manufactura aditiva en la creación de moldes de alta calidad.

Leer MásCompuertas de túnel para diseñadores de moldes

De todos los tipos de compuertas, las de túnel son las menos estudiadas. Esto es lo que necesita saber para elegir el mejor diseño para su aplicación.

Leer MásLea a continuación

Clasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

Leer Más¿Por qué se necesitan reglas globales para el uso de polímeros?

La legislación de la ONU tiene el potencial de reducir la contaminación por plásticos a escala mundial a través de un lenguaje firme y claro y de objetivos jurídicamente vinculantes.

Leer MásOportunidades de la Industria 4.0 para la nueva normalidad en México

La pandemia ha generado graves afectaciones en diversas actividades y sectores económicos de todo el mundo. Sin embargo, detrás de esos problemas llegaron grandes oportunidades, como la adopción acelerada de la digitalización y la diversificación del portafolio de muchas empresas. Aquí la Industria 4.0 tiene mucho que ofrecer.

Leer Más