En un seminario técnico para establecer y mantener un proceso de moldeo robusto hubo una breve discusión sobre las nuevas máquinas de moldeo por inyección, que impulsó una conversación sobre el diseño de los husillos y la uniformidad del material fundido, uno de mis temas favoritos dentro de la industria del moldeo.

Un comentario sorprendente durante este seminario fue hecho por Mike Durina, respetado innovador del moldeo por inyección que dirige su propia empresa, MD Plastics. Mike señaló que la mayoría de los moldeadores siguen confiando en diseños de husillos de “uso general” que se remontan treinta años atrás. Con todas las mejoras técnicas que se han realizado en las máquinas durante ese tiempo, no se ha hecho nada para mejorar la uniformidad del material fundido. Todavía utilizamos husillos de “propósito general” (GP), que el conocido diseñador de husillos Bob Dray ha llamado sabiamente husillos “sin propósito”. Es decir, no funden el plástico de manera uniforme. Procesar con un plástico fundido uniformemente parecería una alta prioridad, pero ha recibido poca o ninguna atención. Esto debe cambiar.

¿Por qué es importante la uniformidad del material plástico fundido? Sería difícil nombrar un solo problema común de moldeo/piezas que la falta de uniformidad de fusión no causa ni exacerba. Para nombrar unos pocos:

- Líneas de unión débiles.

- Fallas en las piezas/problemas de desempeño.

- Deformación.

- Llenado no uniforme.

- Marmoleado (remolinos de color/manchas).

- Degradación de la resina, puntos negros.

- Tiempos prolongados de cambio de color.

- Disparos cortos.

- Limpiezas frecuentes de husillos.

- Ciclos más largos.

Entonces, ¿qué se necesita para obtener uniformidad del material fundido? Comience con un modelo de fusión de material plástico de un husillo GP que se presenta en la figura 1. Como se muestra, todos los pellets a menudo no se funden, y el material fundido resultante ofrece una mezcla pobre y degradación (además de causar los problemas enumerados antes). También es común que el plástico en las áreas donde los filetes se acoplan con el diámetro central se acumule y se degrade. La figura 2 muestra la degradación típica del polímero que se ve a menudo cuando se saca un husillo para limpieza o reparación. Si bien no tengo estadísticas reales, mi experiencia es que un mínimo del 50 % al 80 % de todas las máquinas que trabajan actualmente presentan este problema. Incluso si es solo el 25 %, todavía se considera un problema importante en nuestra industria del moldeo. ¿Por qué la industria aguanta esto? ¿Tiene usted que aguantar esto?

FIG 2. Material plástico degradado en la unión del filete y el diámetro base de un husillo de propósito general indica espacio muerto.

El hecho es que la industria no tiene que utilizar husillos de propósito general. Hay soluciones, pero tenga cuidado con quién habla. Cuando alguien comienza a preguntar a los proveedores de maquinaria y a la mayoría de los fabricantes de husillos sobre estos problemas, la respuesta instintiva es: “Pruebe nuestro husillo de barrera”. Proceda con cautela. La figura 3 muestra un husillo de tipo barrera típico después de que se purgó. Observe que el polímero verde todavía se encuentra en los filetes de la barrera. Dado que esto es después de la purga, puede comprender que este material permanece allí durante la producción y se degradará con el tiempo. Obtendrá aún más degradación y manchas negras. Entonces, si los husillos de barrera no son la respuesta, ¿cuál es?

FIG 3. En este husillo de doble filete observe el polímero verde todavía en los filetes de la barrera, incluso después de purgar. Esto indica espacio muerto.

(Foto: Joe Cascarano)

A fines de la década de 1980 tuve la suerte de trabajar en un programa de investigación patrocinado por la empresa para resolver los problemas de mezcla de concentrados de color en resinas naturales. Después de gastar un año y medio y más de 200,000 dólares en alrededor de 10 diseños diferentes de husillos de barrera que no funcionaron, desarrollamos un husillo de uniformidad de material fundido (figura 4). No era un husillo de barrera. Este husillo de “fundido uniforme” pasó los rigurosos requisitos instrumentales para la distribución y uniformidad del color. Además, lo probamos en siete máquinas de producción que fabrican piezas complejas durante seis meses. Los resultados fueron impresionantes (ver tabla adjunta).

Los datos hablan por sí mismos. Reemplace sus husillos de propósito general con husillos de fundido uniforme. Ahorrará tiempo, le facilitarán la vida en la planta y hará mucho más dinero.

¿No está convencido? Mike Sepe, destacado experto en materiales y colega columnista de Plastics Technology, compró uno de estos husillos cuando trabajaba para un moldeador. Escribió sobre su experiencia: “Cuando colocamos el nuevo husillo, las temperaturas de fusión se redujeron en 60 °F y la contrapresión bajó de 300 psi a 75 psi hidráulicos. Los problemas con la incorporación de color y material sin fundir desaparecieron; se redujo el tiempo del ciclo y se eliminaron las limpiezas periódicas de los husillos. El husillo se amortizó en siete meses y comenzó una revolución dentro de la operación, que finalmente vio husillos reemplazados por husillos mezcladores en toda la planta. La cantidad de ‘problemas de materiales’ y ‘problemas de procesamiento’ que simplemente desaparecieron fueron una revelación”.

Solo un problema importante: hoy, no puedo encontrar un taller para hacer este diseño correctamente. Lo crea o no, llevé una impresión a un taller de husillos en Michigan y su respuesta fue: “No, no lo haremos... un estudiante de secundaria podría hacer un mejor diseño”. En serio, si alguien sabe de un buen taller pequeño que fabrique husillos, hágamelo saber. Necesito reemplazar lo que tengo.

Acerca del autor

John Bozzelli

Es el fundador de Injection Molding Solutions (Moldeo Científico) en Midland, Michigan., un proveedor de servicios de capacitación y consultoría para moldeadores por inyección, incluyendo LIMS, y otras especialidades. Póngase en contacto con john@scientificmolding.com; scientificmolding.com

Contenido relacionado

Cálculo preciso del volumen en máquinas de moldeo por inyección

Descubra la importancia de calcular el volumen de inyección y cómo garantizar que su cilindro tenga la capacidad adecuada. Evite errores comunes en el moldeo por inyección.

Leer MásTendencias en el procesamiento y reciclaje de PET

El procesamiento y reciclaje de PET avanzan al mismo ritmo que demanda la sociedad para garantizar la sustentabilidad del material. Descubra nuevas aplicaciones y métodos de reciclaje.

Leer MásPuntas de boquilla: impacto y selección en moldeo por inyección

Descubra la relevancia de las puntas de boquilla en moldeo por inyección. Aprenda sobre tipos comunes, problemas y técnicas de reemplazo.

Leer MásCierre del molde en inyección de plásticos: mejores prácticas

Descubra la importancia del cierre en moldeo por inyección. Desde minimizar el daño del molde hasta optimizar el ciclo para calidad óptima.

Leer MásLea a continuación

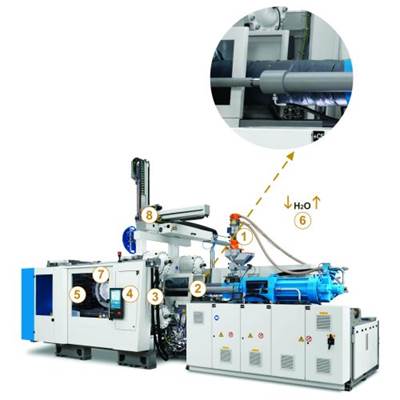

Cómo instalar una máquina de inyección de plásticos: guía completa

¿Instalación de una máquina de inyección en el horizonte? Asegúrese de conocer todos los detalles importantes para maximizar la eficiencia y minimizar el tiempo de inactividad.

Leer MásSeis métricas clave para un moldeo por inyección estable

Descubra cómo gestionar las variables en el moldeo por inyección para garantizar un proceso estable y producir piezas de alta calidad.

Leer MásPapel del tornillo en moldeo por inyección: opciones y errores comunes

Aprenda sobre las secciones de alimentación, transición y medición en el tornillo, y cómo transforman el granulado plástico en moldeo por inyección.

Leer Más

.jpg;width=70;height=70;mode=crop)