Puntas de boquilla: impacto y selección en moldeo por inyección

Descubra la relevancia de las puntas de boquilla en moldeo por inyección. Aprenda sobre tipos comunes, problemas y técnicas de reemplazo.

Es muy sencillo, ¿verdad? Sólo es desatornillar la punta de boquilla y atornillar la nueva... pues no. Para aquellos que han hecho este procedimiento algunas veces, no siempre sucede esto sin que aparezcan problemas.

Moldear involucra cientos de detalles... y me refiero a cientos. La punta de la boquilla, en particular, puede parecer algo menor pero no lo es. Aunque es pequeña, puede causar problemas significativos, como tiempo muerto, pérdida de producción, y la pérdida significativa de utilidades. ¿Cómo puede un componente tan pequeño provocar tantos problemas?

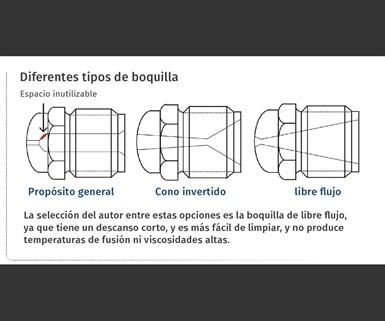

La imagen anexa muestra los tres tipos de puntas de boquilla más comunes: de propósito general, cono invertido y de flujo libre. Estas se atornillan en el cuerpo de la boquilla. Vienen con diferentes longitudes, pero al igual que con el cuerpo de la boquilla, haga todo lo posible para usarlos lo más cortos posible, ya que añaden una caída de presión significativa regularmente, lo que hace más complicado el llenado y empaque de las piezas. La punta de propósito general es la más común en la mayoría de las plantas de moldeo. Sin embargo, considero que esta es una boquilla "sin -propósito", por lo tanto elimínela de sus opciones.

¿Por qué? Hay una serie de razones:

- La boquilla de propósito general tiene un largo recorrido lineal, lo que crea una caída de presión más grande.

- Tiene un espacio inutilizable que es difícil de purgar. Los moldeadores pueden perder de 50 a 100 disparos en el cambio de colores o de materiales.

- La investigación por el conocido experto de moldeo Steve Brammer (La Boquilla Humble) muestra que puede producir altas viscosidades y temperaturas.

Sume esto y estamos hablando de miles de dólares perdidos por día en cada planta. Pequeña pieza, pequeño precio, pero necesita atención. Mi preferencia personal es la punta de boquilla de flujo libre, porque resuelve cada uno de los tres problemas anteriores. Sea cual sea su preferencia, yo evitaría boquillas mezcladoras / cuerpos de boquilla mezcladores - estos también tienen problemas significativos y solo son paliativos destinados a compensar el pobre diseño del husillo.

Después de elegir entre los diferentes tipos, usted tiene que encontrar la manera de controlar la temperatura en el cuerpo de la boquilla o la punta para cambiar la temperatura de la masa fundida que sale del barril.

En su lugar, se quiere mantener la boquilla a esa temperatura, ya que un anillo de plástico caliente o frío alrededor del canal de flujo se mostrará como una neblina, decoloración, o una corona en la pieza. Controlar la temperatura en el cuerpo de la boquilla y en la punta, siempre será más fácil decirlo que hacerlo, ya que no hay una manera sencilla de medirlo.

He visto una variación de hasta 200 ° F (110 ° C) del ajuste entre el cuerpo de la boquilla y la punta. Además, puede haber un problema en los canales de la colada fría, en los que se quiere la boquilla a la temperatura del material fundido pero esta transfiere el calor al canal de la colada de un molde frío, por lo cual se congela el plástico en el orificio de la punta de la boquilla. Serán necesarias pruebas para conocer el ajuste que proporcione la temperatura adecuada.

Procedimiento para remplazar la punta de la boquilla:

Nota: Ningún procedimiento es correcto para todas las aplicaciones.

- Encuentre las herramientas adecuadas y los equipos de seguridad. Estos incluyen lentes de seguridad, guantes de alta temperatura, protección de brazo y compuesto antiadherente de níquel o bisulfuro de molibdeno. Las herramientas deben ser una llave adecuada y una varilla de metal ligeramente más pequeña que la punta de la boquilla para limpiar el orificio.

- Mover el cañón hacia atrás / retirarlo tanto como sea posible, aunque con algunas máquinas debe encontrarse una mejor posición para facilitar el acceso.

- Si los cables eléctricos o termopares están en la zona, desconecte la alimentación y tómese el tiempo para direccionarlos del lado no operador de la máquina. Es más seguro y no purgará material sobre ellos, un problema común que provoca horas de tiempo perdido para reemplazarlos, a un costo significativo. Esto le ahorrará tiempo y angustia en el largo plazo.

- Purgar el barril si está utilizando una resina sensible a la temperatura, tal como PVC o POM (acetal).

- Asegúrese de que el tornillo esté hasta adelante sin chorrear o expulsar material de la boquilla. Nota: Este no es un paso a prueba de fallas, puede suceder que se expulse material y debe tomar las precauciones adecuadas.

- Encuentre la llave de la medida apropiada o una matraca. Utilizar las llaves de seis puntos, ya que son más seguras porque es menos probable que se resbalen. Asegurar un buen agarre en la punta.

- Con el cañón en temperatura (las resistencias pueden estar apagadas si es necesario) encontrar la mejor posición para la llave, para ofrecer un apalancamiento adecuado. En algunas máquinas, conseguir que la llave se encuentre en el lugar donde se puede obtener un agarre decente y una buena palanca es casi imposible. (Uno se pregunta algunas veces si el fabricante de la maquinaria ha hecho este trabajo alguna vez). Un extremo flexible o giratorio en la matraca puede ser útil pero tiende a resbalarse y no es tan seguro como colocarlo sin extensiones.

- Inicialmente trate de aflojar la punta. Cuidado con la posibilidad de que la llave se resbale y con el movimiento termine por golpearse los brazos, las manos o el torso. Normalmente se está muy apretado en esta operación.

- Si logra moverla, debe girar fácilmente todo el recorrido. Si gira pero con dificultad, puede tener una punta con cuerdas dañadas o hay restos de carbón solidificados en las cuerdas de la punta y el cuerpo de la boquilla. Se necesitará un esfuerzo significativo para sacar completamente la punta. En cuanto a esto, lea los pasos 12-16.

- Si la boquilla se va utilizar de nuevo, sugiero se limpie usando un palillo grueso de madera para empujar el plástico hacia fuera de la parte frontal de la punta de la boquilla. (Recuerde utilizar guantes resistentes al calor adecuados.) Es más fácil limpiar cuando el plástico está fundido. Busque restos de carbono, un color de material utilizado previamente, o material como una señal de espacio inutilizado en los orificios al frente de la boquilla.

- 11. Si no puede aflojarla, trate de golpearla con un martillo o poner un poco de calor. Si tiene que utilizar un tubo o una palanca para tener mayor torque, asegúrese de que la llave es lo suficientemente fuerte como para soportar la carga, y más vale que sea una llave circular cerrada con seis puntos de contacto.

- 12. Inspeccionar las cuerdas envejecidas de la boquilla, la nariz, y despostillamientos, rebabas, o cualquier falta de uniformidad. Tírela si no está en buenas condiciones. Si es reutilizable, limpiarla y almacenarla apropiadamente. Guardarla en una caja o meterla en un cajón no es aceptable.

- Prepare la boquilla de reemplazo limpiándola y asegurando que coincide con el radio del bebedero del molde y tiene el tamaño adecuado del orificio central, es decir, ligeramente más pequeño si se trata de una colada fría, casi del mismo tamaño si es una colada caliente. Compruebe que el asiento esté limpio y plano sin rebabas o abolladuras. Compruebe que la nariz está limpia y no despostillada o golpeada. Compruebe dos veces que las cuerdas son simétricas, están limpias y lubricadas con un compuesto anti adherente de alta temperatura y de extrema presión. Prefiero bisulfuro de molibdeno.

- Utilizando guantes de protección, atornille la boquilla de reemplazo. Si no empieza a entrar o girar con facilidad, no la fuerce; puede lograr meterla pero probablemente no va a salir. Revise si las cuerdas están alineadas con la boquilla o con el cuerpo de la boquilla.

- Atornille la boquilla hasta que se asiente, pero no apriete con fuerza. Gire hacia adelante hasta que suavemente asiente, luego regrese un poco. Espere 10 segundos, y asiéntela de nuevo apretando suavemente. Note hasta dónde puede llegar al tope. Está tratando de asegurarse de que el asiento de la boquilla está llegando hasta el tope del cuerpo sin plástico entre ambos lados. Tómese el tiempo para permitir que la punta se caliente y se funda cualquier plástico entre el asiento de la punta y el cuerpo de la boquilla.

- Con muy bajo torque, digamos menos de 15 ft-lb, permita que la punta alcance la temperatura, tal vez 5-10 min. A continuación, apretarla. Si la aprieta tan pronto como puso la punta se calentará, las cuerdas se expandirán, y podrá esperar la pesadilla del punto nueve.

Esto debería permitirle volver a la producción. Recuerde, si la punta no se atornilla o no sale fácilmente una vez que regresó del tope, hay algo mal. Forzarla solo empeorará las cosas; estará malgastando más tiempo, esfuerzo y dinero por algo que no debería haber sucedido en el principio.

Acerca del autor

John Bozzelli

Es el fundador de Injection Molding Solutions (Moldeo Científico) en Midland, Michigan, un proveedor de servicios de capacitación y consultoría para moldeadores por inyección, incluyendo LIMS, y otras especialidades. Póngase en contacto con el autor en john@scientificmolding.com o scientificmolding.com

Contenido relacionado

Moldeo por inyección de plásticos: inyectoras, materiales y tendencias

Desde los fundamentos hasta las mejores prácticas y últimas tendencias, desglosamos todo lo que debe saber sobre el moldeo por inyección para la producción de piezas plásticas.

Leer MásInyección: cómo ajustar las temperaturas en el cilindro

Descubra cómo elegir las temperaturas adecuadas en las zonas del cilindro para lograr piezas de calidad y una producción estable en el moldeo por inyección.

Leer MásCálculo preciso del volumen en máquinas de moldeo por inyección

Descubra la importancia de calcular el volumen de inyección y cómo garantizar que su cilindro tenga la capacidad adecuada. Evite errores comunes en el moldeo por inyección.

Leer MásGuía de limpieza para el sistema de plastificación

Todo lo que necesita saber sobre la limpieza y mantenimiento del sistema de plastificación. Descubra cómo minimizar el tiempo de parada y desperdicios en procesos de extrusión y moldeo por inyección.

Leer MásLea a continuación

Revisión y control de la temperatura del cuerpo de la boquilla

El control de temperatura es crítico desde la garganta de alimentación hasta la punta de la boquilla. Sin embargo, a pesar de los avances en la maquinaria, esto sigue siendo un problema para los moldeadores. Esto es lo que hay que hacer al respecto.

Leer MásManejo de tiempos de llenado y empaquetamiento en inyección

Los procedimientos son diferentes entre máquinas con temporizador en serie y en paralelo. ¿Qué tipo tiene usted? ¿Cómo lo puede saber? Esto es lo que necesita conocer.

Leer MásAcoplamiento en moldeo: puntas de boquilla y manguitos de bebedero

Examinamos por qué un mal acoplamiento entre la punta y el manguito afecta el moldeo por inyección. Aquí veremos qué buscar y cómo solucionarlo.

Leer Más

.jpg;width=70;height=70;mode=crop)