Cómo dimensionar compuertas, canales y bebederos, parte 1: paso a paso

Obtenga el tamaño ideal de la compuerta o punto de inyección, el canal y el bebedero en el primer intento, sin perder mucho tiempo en fórmulas extremadamente complicadas.

Compartir

Nota del editor: Esta es la primera parte de un especial con cinco entregas. Puede encontrar las ligas de la serie completa a continuación:

Parte 4: acabado superficial de los canales.

No importa si va a ejecutar un análisis de flujo o no. En algún momento, tendrá que especificar un tamaño inicial de bebedero, canal y compuerta. Estos tamaños generalmente no son más que una suposición basada en la experiencia de alguien, o tamaños que simplemente “se ven bien” para el programador o diseñador.

Si ejecuta un análisis de flujo, el programa de software puede decirle si alguno de sus canales de alimentación es demasiado grande o pequeño. Luego, modifica los tamaños y ejecuta la simulación nuevamente. Si no realiza un análisis de flujo, el primer muestreo o ensayo del molde puede decirle si son demasiado grandes o pequeños. Luego puede ajustar el acero y volver a probar el molde. La columna de este mes discutirá cómo lograr el tamaño ideal del bebedero, el canal y la compuerta la primera vez, sin perder mucho tiempo en fórmulas extremadamente complicadas.

Paso 1: determinar la viscosidad del material

¿El material fluye como el agua, la melaza, o algo intermedio? Esa es realmente una pregunta complicada, porque a menudo depende de los parámetros de procesamiento. El tema de la viscosidad del material fundido es mejor dejarlo para el columnista compañero de Plastics Technology, el experto en materiales Mike Sepe y su serie de 10 partes sobre las pruebas del índice de fluidez. Basta decir que el índice de fluidez indicado en una hoja de datos del material no es una indicación muy confiable de cuán viscoso es o no un material, porque no tiene en cuenta el adelgazamiento por cizallamiento. Este adelgazamiento es cuando el material se vuelve menos viscoso debido al calor por fricción durante la inyección. Por ejemplo, un polietileno con una MFI de 10 probablemente no fluirá igual que un policarbonato con la misma calificación de 10 MFI.

Afortunadamente, tener solo una idea general de la viscosidad del material es suficiente para aproximar el tamaño inicial de la compuerta, el canal y el bebedero. Si no está seguro de cuán viscoso es un material en particular, pregúntele a alguien con experiencia en el campo.

Paso 2: Determine las dimensiones de la compuerta

El tamaño ideal de la compuerta se basa en el espesor de la pared y volumen de la pieza, la viscosidad del material en condiciones de procesamiento, la velocidad de flujo del material que atraviesa la compuerta y la longitud del flujo desde la compuerta hasta el final del llenado. Primero analicemos una compuerta de borde rectangular típica, que en muchos sentidos también se aplica a compuertas tipo cónicas, abanico, película, cortina, anillo, disco y diafragma. Las compuertas de borde tienen tres componentes: profundidad, ancho y longitud.

El tamaño ideal de la compuerta depende de muchas variables.

Profundidad: la profundidad de la compuerta es una dimensión extremadamente crítica y es la primera dimensión que debe determinar. Define cuándo se congelará el material en la compuerta. Si es poca, se congelará demasiado pronto y evitará que ingrese material adicional en la cavidad a medida que el material fundido se enfríe y contraiga. La parte no estará bien empacada, lo que puede causar rechupes o hundimientos, deformación, vacíos, acabado superficial deficiente e inconsistencias dimensionales.

Determine la profundidad de la compuerta primero.

Si la compuerta es demasiado profunda, la fase de empaquetado tomará más tiempo de lo necesario porque generalmente espera que la compuerta se congele o selle antes de comenzar a retraer el husillo. De lo contrario, el material puede fluir hacia atrás y causar un vacío o vacuola en la parte.

Por lo tanto, determinar la profundidad de la compuerta es un acto de equilibrio. Las posibilidades de encontrar ese punto óptimo la primera vez son muy poco probables y desafortunadamente, la primera iteración a menudo es aceptada o tolerada durante la producción. Es mejor comenzar con la profundidad de la compuerta en el lado poco profundo. Si la presión de inyección es excesivamente alta al pasar por la compuerta o si las partes tienen algunas marcas de hundimiento o quemaduras, la profundidad se puede aumentar.

Normalmente comienzo con una profundidad de compuerta del 60% al 70% del espesor de la pared de la pieza para materiales de alta viscosidad o muy sensibles a la cizalladura, como el acrílico o el PVC rígido; 50% a 60% del espesor de la pared de la parte para materiales de flujo medio; y 40% a 50% para materiales de baja viscosidad y baja sensibilidad a la cizalladura como el polietileno o el nylon. Use los porcentajes más bajos para las piezas de paredes más delgadas y el porcentaje más alto para las piezas de paredes más gruesas, porque las piezas más gruesas necesitan más tiempo para empaquetarse. Algunas personas sugieren que la profundidad de la compuerta sea relativa al tamaño (en realidad, el volumen) de la pieza. Estoy en desacuerdo. El volumen de la pieza debe dictar el ancho de la compuerta, o el número de compuertas requeridas, no la profundidad de la compuerta.

Una vez tuve una parte donde la geometría era tal que la profundidad de la compuerta era de 0.200 pulgadas, pero el ancho de la compuerta era de solo 0.040 pulgadas. En efecto, era una compuerta de borde típica girada a 90°. Dejó una marca rectangular vertical, en oposición a una horizontal. Mi punto es que la dimensión más estrecha controlará el tiempo de congelación o sellado de la compuerta y la dimensión más amplia controlará la longitud del flujo, independientemente de la orientación.

Ancho: hay una regla general que dice que el ancho de la compuerta debe ser el doble de la profundidad. Me gustaría saber a quién se le ocurrió esta regla. La decisión sobre qué tan ancho hacer una compuerta debe basarse en la longitud del flujo dentro de la cavidad, el caudal, la velocidad de flujo a través de la compuerta y el volumen de la pieza.

Me gusta pensar en una compuerta de la misma manera que pienso en el venteo o ventilación en una cavidad. La profundidad de ventilación es un valor relativamente fijo basado en la viscosidad del material. La profundidad de la compuerta es un valor relativamente fijo basado en el espesor de la pared de la pieza. El ancho de la ventilación se basa en la cantidad y la rapidez con la que debe salir el aire dentro de la cavidad. Del mismo modo, el ancho de la compuerta debe basarse en la cantidad de material que necesita entrar y con qué rapidez. No desea que una ventilación o una compuerta sean demasiado restrictivos, lo que provocaría un aumento de la presión de inyección, dificultad para llenar la pieza, alto cizallamiento y muchos otros problemas.

Analicemos la importancia de la rapidez con la que el material atraviesa una compuerta y entra en una cavidad. Un buen procesador sabe que al bajar la velocidad de inyección puede reducir la cantidad de cizalladura o jetting (culebreo, chorro libre) en una cavidad. La reducción de la velocidad de inyección obviamente reduce la velocidad del material a través de la compuerta. Es un error común pensar que debe aumentar la profundidad de una compuerta cuando tiene un problema de quemado o jetting.

Si bien es cierto que hacer que la compuerta sea más profunda reducirá un problema de quemado o jetting, también lo hará ensanchar la compuerta. Cuando aumenta la profundidad o el ancho de la compuerta, aumenta el área de flujo. Cuanto mayor es el área de flujo, más lenta es la velocidad del material que pasa a través de la compuerta. Como se indicó anteriormente, la profundidad de la compuerta se basa en el espesor de la pared de la pieza y es un valor relativamente fijo. El ancho de la compuerta no es un valor fijo y es el ajuste más lógico. La ventaja de aumentar el área de flujo es que no debería necesitar reducir la velocidad de inyección para evitar quemaduras por cizallamiento o jetting y a menudo se requiere una velocidad más alta para llenar la pieza.

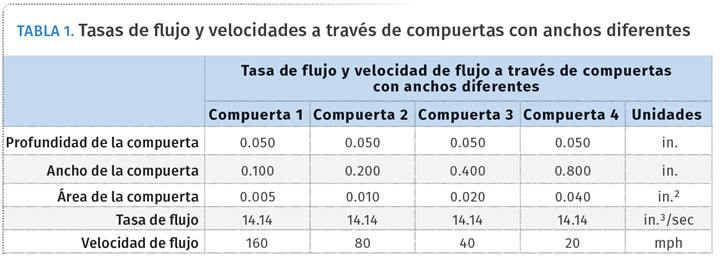

Permítanme poner una mejor perspectiva en el tema del área de la compuerta frente a la velocidad del material que pasa a través de ella. Supongamos que tiene un molde de una sola cavidad, alimentado por una compuerta de borde desde el canal primario. Supongamos que la inyectora con un barril de 3 pulgadas de diámetro y está inyectando a 2 pulgadas/seg. El caudal del material a través del bebedero, el canal primario y la compuerta será de 14.1 pulgadas^3/seg.

La Tabla 1 muestra lo que sucede con la velocidad del material cuando atraviesa cuatro compuertas con anchos diferentes. Las cuatro compuertas tienen la misma profundidad de 0.050 pulgadas, pero sus anchos oscilan entre 0.100 y 0.800 pulgadas. Observe cómo la compuerta número 1 tiene un ancho dos veces mayor que la profundidad, que sigue esa antigua regla de oro. Ese material pasará por la compuerta a 161 mph. Si el material es sensible a la cizalladura, es probable que tenga un problema de quemaduras. Cada vez que duplica el ancho de la compuerta, reduce a la mitad la velocidad del material que atraviesa la compuerta. Observe también que el caudal o volumen de material que ingresa a la cavidad nunca cambia, es independientemente del área de la compuerta, solo cambia la velocidad.

Con la excepción del tamaño de la marca dejada por la compuerta y la dificultad de cortar y separar la rama de la pieza, generalmente no hay daño en hacer una compuerta más ancha de lo necesario. Una ventaja de una compuerta ancha es que la presión requerida para empujar el material a través de ella disminuirá a medida que aumente el área trasversal. A veces hay más de una excepción para cada regla. Por ejemplo, si el ancho de la compuerta es demasiado ancho, la velocidad del material que atraviesa la compuerta puede ser tan lenta que comience a congelarse antes que empiece el proceso de empaquetado. Esta condición rara vez ocurre con compuertas profundas que llenan partes gruesas, pero es un problema común para compuertas muy anchas que llenan partes delgadas, como es el caso de las compuertas tipo fan, película, cortina, anillo, disco o diafragma.

Por ejemplo, supongamos que tiene una parte cilíndrica de 5 pulgadas de diámetro y una compuerta de disco interna. Esta parte de 5 pulgadas tiene una circunferencia de 15.7 pulgadas. Esto si es una compuerta "ancha". En el ejemplo anterior, donde la profundidad de la compuerta era de 0.050 pulgadas, el flujo a través de esta compuerta de anillo sería de solo 1 mph. Es por eso que este tipo de compuertas a menudo tienen que ser más profundas de lo previsto para evitar el congelamiento o sellado prematuro.

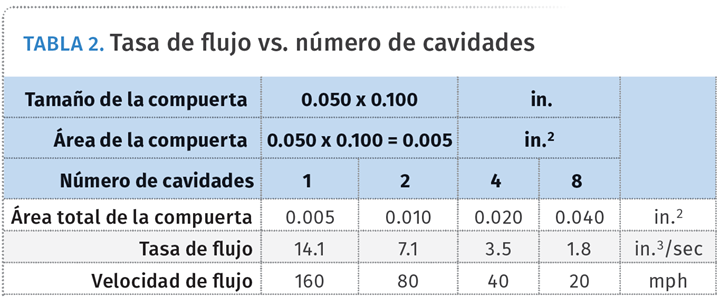

Ahora echemos un vistazo a lo que sucede en los moldes de múltiples cavidades. Sigamos con el ejemplo anterior donde el caudal a través del bebedero fue de 14.1 pulgadas^3 / seg. Este caudal se reduce a la mitad cuando se divide para alimentar los dos canales principales. El caudal se divide por la mitad nuevamente en el canal secundario, y nuevamente en los canales terciarios, cuaternarias y quinarias. Para cuando llega a la compuerta, el caudal volumétrico puede ser extremadamente pequeño. La Tabla 2 es un ejemplo de cómo cambian el caudal y la velocidad de flujo en función del número de cavidades.

Mi punto es, si está inyectando 14.1 pulgadas^3/segundo de material en un molde, no piense que el material va a entrar en cada cavidad (molde multicavidad) a los mismos 14.1 pulgadas^3/segundo. De hecho, para un molde de 32 cavidades, el caudal cae a 0.45 pulgadas^3/segundo. Existe una correlación directa entre el número de cavidades y el caudal de material deseado desde el husillo. Otra razón por la que menciono esto es para mostrarle qué sucede si hay un problema con el molde y tiene que cerrar una o dos cavidades. Cambiar el tamaño de disparo no es el único cambio de parámetros que debe realizar. Es posible que deba reducir la velocidad de inyección, debido a que la velocidad y el caudal del material que ingresa a las cavidades abiertas aumentaron. Eso hará que la viscosidad del material disminuya.

Entonces, ¿qué ancho debe tener una compuerta de borde? Dado que hay tantas variables, es imposible hacer una recomendación sobre qué tan ancho hacer una compuerta. Un análisis de flujo es una herramienta muy útil para esa determinación. También puede determinar si la compuerta es lo suficientemente ancha durante la prueba inicial del molde, realizando un estudio de pérdida de presión.

Si tuviera una parte pequeña y delgada, como un ancla de pared en polipropileno, el ancho de la compuerta podría ser del mismo tamaño que la profundidad de la compuerta. No habría necesidad de hacerlo más amplio, a pesar de lo que diga cualquier regla general. Por el contrario, cuando era adolescente, mi padre moldeó un panel acrílico de 16 × 24 pulgadas con una compuerta de borde que tenía 24 pulgadas de ancho. Eso se llama una compuerta tipo “cortina”, que técnicamente es solo una compuerta de borde extremadamente ancha.

Un experto de la industria recomienda usar la siguiente fórmula para aproximar el ancho inicial de la compuerta:

W = n × (√A )÷ 30,

Donde W es el ancho de la compuerta en pulgadas, n es una constante de material y A es el área de la superficie de la cavidad en pulgadas cuadradas (no es el área proyectada). La constante de material n es 0.6 para materiales que fluyen libremente, como PE o PS; 0.7 para materiales ligeramente más viscosos, como acetal o PP; 0.8 para materiales aún más viscosos, como el acetato de celulosa y 0.9 para materiales altamente viscosos, como PVC rígido.

Como ejemplo, supongamos que tiene una tapa para una caja que mide 10 × 5 × 2 pulgadas. El espesor de pared es de 0.100 pulgadas y el material es PVC. El área superficial es de = (2 × 10 × 2) + (2 × 5 × 2) + (10 × 5) = 110 pulgadas^2. El ancho de la compuerta debe ser: W = 0.9 × (√110) ÷ 30 = 0.314 pulgadas. Creo que esta fórmula es un poco conservadora. Con eso quiero decir que los cálculos del ancho de la compuerta son un poco más amplios de lo que usaría. Aun así, es una excelente aproximación al valor que debería ser el ancho y 100 veces más preciso que la regla general.

Lea a continuación: Parte 2: tipos de compuertas.

Acerca del autor

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

Contenido relacionado

Lo que debe saber sobre las guías y casquillos de moldes

Profundice en las especificaciones de casquillos y guías en moldes. Conozca las tolerancias dimensionales y cómo garantizar un funcionamiento óptimo.

Leer MásChecklist para la fabricación exitosa de moldes inyección de plástico

Una guía integral sobre cómo optimizar el proceso de diseño y construcción de moldes de inyección de plástico, centrada en la prevención de problemas y la mejora continua.

Leer MásPapel del tornillo en moldeo por inyección: opciones y errores comunes

Aprenda sobre las secciones de alimentación, transición y medición en el tornillo, y cómo transforman el granulado plástico en moldeo por inyección.

Leer MásTratamientos químicos en sistemas de transferencia de calor

Entienda el riesgo de biofilmes y corrosión en sistemas de agua y cómo un tratamiento químico adecuado puede extender la vida útil de su equipo.

Leer MásLea a continuación

Tornillos guía en moldes de inyección: funciones y aplicaciones

Descubra las funciones clave de los tornillos guía en moldes de inyección, su impacto en el proceso y cómo elegir el tornillo adecuado para su proyecto.

Leer MásAhorre tiempo y dinero: use un checklist en el diseño de sus moldes

Aquí hay 15 ejemplos de problemas comunes de moldeo que ocurren durante una prueba inicial de molde. Muchos de ellos podrían evitarse o corregirse con una lista de verificación o checklist proactivo.

Leer MásTornillos guía: por qué son importantes: diseños para ahorrar gastos

Dado que el costo por hora de una inyectora generalmente se basa en el tamaño de la máquina o el tonelaje, los diseños que ahorran espacio pueden ayudar a reducir el costo de la pieza.

Leer Más