Cómo determinar el peso molecular relativo de un polímero

Existe una clara relación entre algo que se llama el peso promedio del peso molecular de un polímero y un parámetro conocido como viscosidad de cizalla cero.

Hace un par de años recibí un e-mail indignante de un caballero, que desafiaba mi afirmación acerca de que las mediciones del índice de fluidez generalmente proporcionan una buena evaluación del peso molecular relativo de un polímero.

¿Cómo convierte usted una medida de velocidad de flujo expresada en unidades de gramos/10 minutos, a una medida de peso molecular, que se da en gramos/mol?, me preguntaba. Los investigadores han abordado esta cuestión.

Existe una relación bien establecida entre algo que se llama el peso promedio del peso molecular de un polímero y un parámetro conocido como la viscosidad de cizalla cero. Si bien la relación exacta es algo que depende del polímero, la ecuación general que puede encontrarse en la literatura es la siguiente:

h0 = kMw 3.4

Donde h0 es la viscosidad de cizalla cero, Mw es el peso molecular promedio y k es una constante específica para el polímero que se está evaluando. El exponente 3.4 no se aplica universalmente; sin embargo, los valores tienden a caer en un rango de entre 3.2 y 3.9.

En cualquier caso, esta relación muestra claramente que cambios relativamente modestos en el peso molecular (Mw) dan como resultado grandes cambios en la viscosidad de la masa fundida cuando esta viscosidad se mide en una tasa de fluidez muy baja.

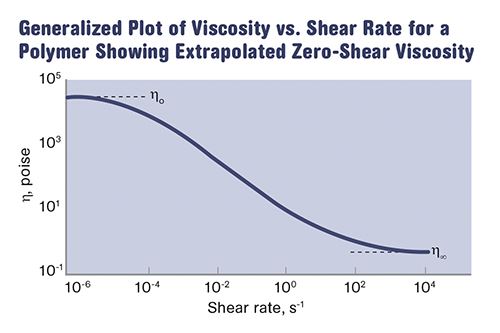

La velocidad de cizalla cero es un concepto que sólo podría ser interesante para un matemático. En la práctica no se puede medir la viscosidad a una velocidad de cizalla cero porque la viscosidad es una medida de la resistencia al flujo.

Así que para medir la resistencia al flujo hay que hacer que el polímero fluya, y tan pronto como esto suceda, la velocidad de cizalla se convierte en un valor distinto de cero. Pero los gráficos logarítmicos de viscosidad versus la velocidad de cizalla tienden a nivelarse cuando la velocidad de cizalla se acerca a cero, por lo que podemos extrapolar la curva hacia el eje para alcanzar el valor de viscosidad de cizalla cero (véase fig. 1).

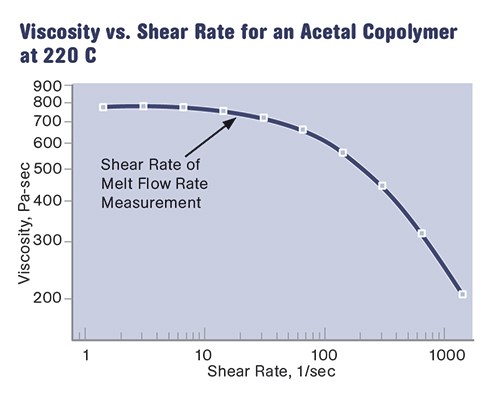

La figura 2 muestra una curva real de viscosidad/velocidad de cizalla de un copolímero acetal comercial con un índice de fluidez nominal (MFR) de 9 g/10 min. Las medidas cubren velocidades de cizalla de 1.4 a 1400 sec-1 e ilustran la porción temprana del comportamiento que se muestra en la figura 1.

La viscosidad no cambia en una cantidad estadísticamente significativa a velocidades de cizalla entre 1,4 y 7 sec-1 antes de entrar en la llamada región no-newtoniana de la curva. La figura 2 también indica velocidad de cizalla en que la prueba de índice de fluidez se realiza en este material, sobre 20 seg-1. Se aprecia que la prueba de índice de fluidez se realiza en un punto muy cerca del plano que lleva hacia el punto de velocidad de cizalla cero en la curva.

Esto ilustra la utilidad de la prueba de MFR en proveer una medida relativa del promedio del Mw de un polímero. Ya que la prueba índice de fluidez se realiza a velocidades de cizalla relativamente bajas, los resultados aproximan la viscosidad de cizalla cero, a pesar de que no se controla la velocidad de cizalla.

El hecho de que la velocidad de cizalla no es controlada en la prueba de índice de fluidez, MFR, significa que la prueba realmente exagera las diferencias reales en la viscosidad de la masa fundida que se producen en función del peso molecular.

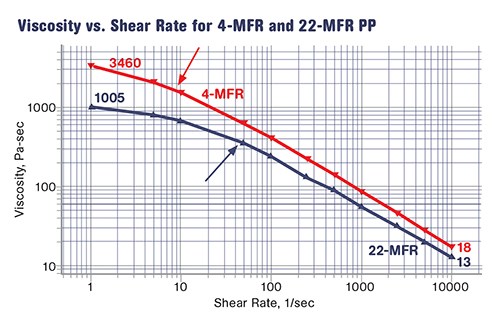

Esto puede ser demostrado revisando las curvas de viscosidad vs velocidad de cizalla para los dos polipropilenos que se mostraron en la columna del mes pasado. El índice de fluidez para los dos materiales se interpreta a menudo como indicación de que la viscosidad del material con MFR 4 es 5.5 veces mayor que la de la resina con MFR 22.

Sin embargo, si comparamos la viscosidad de estos dos materiales en una velocidad de cizalla específica podemos ver que este no es el caso. La mayor diferencia de viscosidad entre los dos materiales se observa en la velocidad de cizalla más baja, y aún en este punto la relación de las dos viscosidades no es absolutamente 3.5:1 (3460/1005 = 3.44).

Hay que tener en cuenta que a medida que la velocidad de cizalla se eleva, disminuye la diferencia de viscosidad entre los dos materiales. En la velocidad de cizalla mayor en el gráfico de 10.000 seg-1 la relación ha disminuido a 18/13 o 1.38:1.

Cuanto más rápido fluyen los materiales más similares parecen ser sus viscosidades. Esto es causado por la orientación de la cadena larga de polímero, un fenómeno que a menudo tiene que ver con el adelgazamiento de la cizalla. Este comportamiento permite a los procesadores mover las masas fundidas largas distancias a través de flujos relativamente restrictivos, especialmente en moldeo por inyección.

La razón por la que los valores de índice de fluidez muestran una diferencia más grande que las que indican las mediciones de viscosidad es porque la velocidad de cizalla para las dos pruebas MFR no es la misma. Las flechas en la figura 3 muestran las velocidades de cizalla en la que se llevan a cabo las pruebas MFR para los dos materiales.

Como se mencionó antes, estas velocidades de cizalla no son controladas, son el resultado de la velocidad en la que los dos materiales fluyen bajo una carga constante. Pero debido a que la velocidad de cizalla en la prueba realizada con el material de MFR 22 es significativamente mayor que el utilizado para el material con MFR 4, las diferencias de viscosidad son exageradas. Se trata de una imperfección admitida de la prueba MFR.

Sin embargo, también ilustra bien el principio de que las diferencias de viscosidad causadas por variaciones en el peso molecular (Mw) son medidas más eficazmente a velocidades de cizalla bajas. A medida que las velocidades de cizalla aumentan, los materiales con Mw sustancialmente diferente comienzan a parecen muy similares.

En casos extremos, las materias primas comerciales, puede encontrarse con MFR tan bajos como 0.1 g/10 min y tan altos como 500 g/10 min. Sin embargo, para la mayoría de los compuestos comerciales donde se conoce el MFR, los valores caen entre 1 y 50 g/10 min. Esto significa que las velocidades de cizalla de las pruebas del MFR suelen caer entre 2.2 y 110 sec-1.

Las diferencias exageradas en viscosidad de la masa fundida que produce la prueba de índice de fluidez (MFR) tienen un efecto desafortunado sobre la comunidad de procesamiento, particularmente en aquellos procesadores de moldeo por inyección. Los procesadores tienden a considerar los valores de MFR como representativos de las diferencias reales en el flujo de los materiales.

Cuando las piezas moldeadas no funcionan como se espera, uno de los cambios que se pueden hacer para mejorar el rendimiento es aumentar el Mw del polímero utilizado para producir las piezas. Esto supone cambiar a un material con un índice de fluidez inferior. A menudo este cambio no es considerado por el procesador debido al aumento esperado en la dificultad de procesamiento sugerida por la diferencia en los valores del índice de fluidez. Las curvas de viscosidad muestran que las diferencias reales de viscosidad no son tan grandes como sugieren los valores de fluidez de la masa fundida.

Pero es difícil que la gente vea más allá de los números MFR. Muchos problemas de rendimiento que se habrían podido resolver con materiales con un Mw superior se han manejado con complejos cambios en el diseño de las piezas y en las condiciones de proceso simplemente porque los números MFR parecían demasiado intimidantes.

Lea a continuación

La pared nominal en diseño de plásticos: claves para un moldeo exitoso

Entienda por qué la pared nominal es vital en la fase de diseño plástico y cómo la experiencia y FEA guían decisiones efectivas en ingeniería.

Leer MásFundamentos del polietileno: el peso molecular y la densidad

Las propiedades del PE se pueden ajustar cambiando el peso molecular o alterando la densidad. Si bien esto aumenta las posibles combinaciones de las propiedades, también requiere que la especificación para el material sea precisa.

Leer MásPrueba de velocidad del flujo MFR: cómo realizarla

Conozca cómo el peso molecular influye en las pruebas MFR, impactando propiedades como resistencia al impacto y fatiga.

Leer Más

.jpg;width=70;height=70;mode=crop)