Moldeo por inyección: los retos del cambio de color o resina

El desafío para los moldeadores por inyección es minimizar las pérdidas de tiempo y materia prima relacionadas con los cambios de color o de resina. Encuentre aquí un plan detallado para hacer estos procesos de forma eficiente.

El cambio de color o de resina en una máquina de moldeo por inyección es un reto que deben enfrentar los moldeadores. Los cambios requieren tiempo (máquina y operario) y cuestan dinero en forma de material desperdiciado. Hablamos de tiempo y resina que no puede venderle a su cliente.

El desafío para los moldeadores es minimizar estas pérdidas. No tengo un procedimiento mágico que le permita hacer cambios en 5 minutos. Además, un mismo procedimiento no funciona para todas las resinas. No obstante, en esta columna compartiré algunas técnicas que he utilizado para hacer el trabajo de manera eficiente.

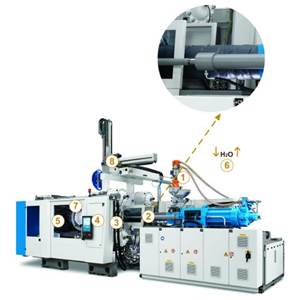

Primero, asegurémonos de que el objetivo está claro: limpiar todas las trayectorias de flujo de la resina para no contaminar la siguiente resina o color. La trayectoria del flujo de la resina comienza en el empaque del material: bolsa, caja, camión o vagón. Una vez que llega a la planta de moldeo, la resina debe ser descargada, y luego enviada a la máquina. Su trayectoria puede incluir líneas de transporte, silos, más líneas de transporte, secadoras, tolva de la máquina, garganta de alimentación, tornillo/cilindro, cuerpo de la boquilla, punta de la boquilla y quizás un canal caliente hasta el destino final: la pieza. ¿Por dónde debería empezar?

1. El proveedor y transportista de la resina: nadie es perfecto, y el proveedor de resina y el transporte (compañía camiones o ferrocarril, etc.) pueden contaminar la resina. Así que antes de descargar o aceptar la entrega, tome algunas muestras e inspecciónelas. (Cómo sacar muestras de bolsas, gaylords, tolva camiones y vagones es otro tema.) Es importante que no se contamine su equipo en la entrega. Debe sospechar de bolsas rotas o contenedores dañados. Además, asegúrese de que la línea de descarga está limpia sin roturas ni agujeros, y que no hay contaminación de otra resina, suciedad o aceite.

2. Almacenamiento en la planta: si la resina se almacena en silos o en un almacén, debe revisarse periódicamente, no sólo por las fuentes de contaminación como polvo o excrementos de pájaros, sino por mera limpieza y para que las bolsas o contenedores se almacenen en un espacio y equipo adecuados que no contaminen la resina.

3. El transporte al secador o a la máquina: generalmente no es una fuente importante de problemas de contaminación, pero cualquier cosa puede pasar en una planta de moldeo. Desgaste en los codos, líneas que no ajustan correctamente y así sucesivamente, de modo que todo es posible: partículas finas, cabello de ángel, fibras y contaminación.

4. La tolva de la máquina y la garganta de alimentación: se supone que la tolva es fácil de limpiar pero ¿es esto realmente así? Revise que la tolva tenga el ángulo correcto y que esté limpia, sin partículas finas, etc. No es fácil llegar a la garganta de alimentación y muy pocas veces se le da la atención que se merece. Tómese el tiempo para revisarla y elimine los residuos de aceites, ceras, resina, óxido (sí óxido, hay ocasiones en que se puede ver condensación) u otra contaminación.

5. Tornillo y cilindro: este es el último y más grande obstáculo a superar en el cambio de color o resina. Antes de comenzar el proceso de purga paso a paso, es importante señalar que mucho de esto no sería necesario si los moldeadores prestaran más atención al diseño del tornillo. Como sostiene Jim Frankland compañero columnista de Plastics Technology y experto en temas de extrusión: "un tornillo de propósito general es un tornillo sin propósito". Ahora, esto es lo que puede tener en cuenta para optimizar el procedimiento de pérdida de tiempo y dinero que afecta negativamente su margen de beneficios:

a. • Asegúrese de que tiene una punta de la boquilla de libre flujo. Las boquillas de uso general tienen un punto muerto en la punta y requieren cerca de 50 disparos de inyección para limpiarse con la purga. Recomiendo sacarla. Si prefiere no hacerlo, retire la punta de propósito general y límpiela.

• b. Compruebe que el cuerpo de la boquilla es tan corto como sea posible para el molde y que no hay ninguna obstrucción en el canal de flujo.

• c. Purgue el cilindro del material existente. No cambie el tamaño de la inyección o la temperatura hasta que el cilindro esté vacío. Con el tornillo completamente hacia adelante, deje la rotación del tornillo (no a alta velocidad), hasta que no haya ninguna corriente de fundido saliendo de la boquilla.

• d. Con la tolva y el cilindro vacíos, saque el tornillo sin rotación y revise todos los filetes de alimentación que pueda ver. Es decir, saque el tornillo lo más posible mientras mira por debajo de la garganta de alimentación (use protección para los ojos). Hágalo en incrementos si trabaja solo. Si hay cualquier material fundido o solidificado pegado a los filetes en la zona de alimentación, probablemente tiene una válvula con fugas. No debe haber ningún material fundido en estos filetes. Limpie cualquier material fundido o solidificado con una varilla de plástico, un tubo o (en segundo lugar) con un palo de madera. Por favor, no use metal. El tornillo tiene que permanecer liso y sin rasguños para que funcione correctamente. El plástico debería pegarse al cilindro y deslizar por el tornillo si las cosas funcionan correctamente.

• e. Añada el compuesto de purga de su elección, girando el tornillo hasta que retroceda alrededor del 25% de la capacidad del cilindro. Si hay demasiada contrapresión para permitir que el tornillo retroceda, baje la contrapresión o utilice la descompresión manual para hacerlo en incrementos.

• f. Espere unos minutos.

• g. Use el compuesto de purga

• h. Si introduce un nuevo material, regule las temperaturas si es necesario.

• i. Con las nuevas temperaturas, alimente otro 25% del cilindro con el compuesto purga.

• j. Purgue el cilindro hasta que se vacíe

• k. Inicie la alimentación del nuevo material— use 100% retriturado, si está disponible— a 25-50% de la capacidad del cilindro

• l. Purgue hasta que se vacíe

• m. Establezca el tamaño de la inyección para el nuevo material

• n. Ajuste la contrapresión a 750-1000 psi (50-70 bar) de la presión de plástico, partiendo de que esto es apropiado para la resina con que está trabajando.

• o. Empiece a inyectar plástico en el molde con la inyección de la primera etapa solamente (presión de mantenimiento muy baja... cerca de cero). De nuevo, utilice 100% de triturado, si es posible.

• p. Ajuste las rpm del tornillo para proporcionar un tiempo de recuperación razonable

• q. Si todo está OK, agregue la presión de mantenimiento para la siguiente inyección

• r. Si está haciendo piezas con 100% reciclado o con materia prima, varíe contrapresión de muy bajo a alto, arriba y abajo, cuando el tornillo realice una inyección.

• s. En la siguiente inyección, ajuste la velocidad de la inyección para que sea tan rápida como quiera, haga una inyección y varíe las rpm del tornillo de bajas a altas.

• t. Repita los dos pasos previos dos o tres veces, no alimente el tornillo periódicamente para permitir que el tornillo gire sin la hacer una inyección. Varíe la velocidad de la inyección, las rpm del tornillo y contrapresión. No deje la tolva llena; alimente de forma manual si es necesario.

• u. Vacíe la tolva si trabaja con 100% triturado, límpiela si es necesario

• v. Añada resina de calidad de producción, 100% virgen o una mezcla apropiada de material virgen y reciclado

• w. Ajuste la contrapresión a sus necesidades.

• x. Ajuste las rpm del tornillo para que no requiera más de 2 segundos de tiempo de enfriamiento o cierre del molde en ciclos normales. Para ciclos rápidos, ajuste estos temporizadores para asegurarse de que el ciclo viene determinado por los temporizadores, no por las variaciones de la recuperación del tornillo. Recuerde, no se puede establecer el tiempo de recuperación de tornillo. Esto puede variar durante la producción.

• y. Si usted tiene un canal caliente contaminado o que deja manchas negras, pruebe un compuesto de purga específicamente para canales calientes y eleve la temperatura de la puntas a aproximadamente 50° F (25° C), partiendo de que la resina pueda manejar esta alta temperatura.

• z. Comience a rezar y verifique las piezas. Idealmente, nuestro infame amigo "Murphy" se quedó dormido durante el proceso de purga y usted puede lograr un cambio limpio. Si las piezas muestran problemas como manchas negras, contaminación, etc., deberá tomar la decisión de seguir purgando o retirar el tornillo. No hay una respuesta fácil.

Conclusión: Considere los costos de tiempo y los costos de la resina para cambios de color y material. ¿Estaría mejor si encontrara una manera más eficiente? Aunque no sea su dinero, ¿qué pasa con su tiempo y su dedicación? Hable con su gerente, y hágale la pregunta del millón: ¿está todo considerado en la estrategia de "inventario just-in-time" de la planta?

Nota del EDITOR: el autor agradece a Joe Cascarano, gerente de servicio técnico en Colors For Plastics, Elk Grove Village, Illinois, por sus contribuciones a esta columna.

Contenido relacionado

Papel del tornillo en moldeo por inyección: opciones y errores comunes

Aprenda sobre las secciones de alimentación, transición y medición en el tornillo, y cómo transforman el granulado plástico en moldeo por inyección.

Leer MásImpacto del remolido en el moldeo: análisis y estrategias

Comprenda las complejidades del material remolido, desde su definición hasta su uso. Descubra estrategias alternativas para optimizar su aplicación.

Leer MásCierre del molde en inyección de plásticos: mejores prácticas

Descubra la importancia del cierre en moldeo por inyección. Desde minimizar el daño del molde hasta optimizar el ciclo para calidad óptima.

Leer MásParámetros de proceso en moldeo por inyección

Conozca la importancia del primer ensayo de molde y cómo un enfoque científico puede mejorar la calidad del producto.

Leer MásLea a continuación

Manejo de tiempos de llenado y empaquetamiento en inyección

Los procedimientos son diferentes entre máquinas con temporizador en serie y en paralelo. ¿Qué tipo tiene usted? ¿Cómo lo puede saber? Esto es lo que necesita conocer.

Leer MásCómo colocar y enfriar correctamente las placas aislantes

La gestión de la energía térmica del molde a las placas es fundamental para producir piezas consistentes.

Leer MásMoldeo por soplado: guía completa y preguntas frecuentes

¿Está interesado en el moldeo por soplado? Conozca las ventajas, desventajas y fundamentos de este proceso de transformación de plásticos.

Leer Más

.jpg;width=70;height=70;mode=crop)