Temperatura de deflexión por calor vs. análisis mecánico dinámico

En la entrega final de esta serie, llevamos el DMA a un nivel práctico utilizando los resultados del nylon con relleno de vidrio.

Antes de terminar con este tema, vamos a discutir exactamente lo que se está midiendo cuando realizamos un análisis DMA. En los libros de texto sobre polímeros, el DMA se trata en términos muy técnicos acompañados de una gran cantidad de matemáticas.

Esto funciona para un segmento muy pequeño de la industria que se siente cómodo con un tratamiento de este tipo. En mi experiencia, ninguna de estas personas está diseñando piezas ni está especificando los materiales a partir de los cuales se deben hacer las piezas. (Véanse también las partes 1, 2, 3 y 4 de esta serie en los números de enero, febrero, marzo y abril).

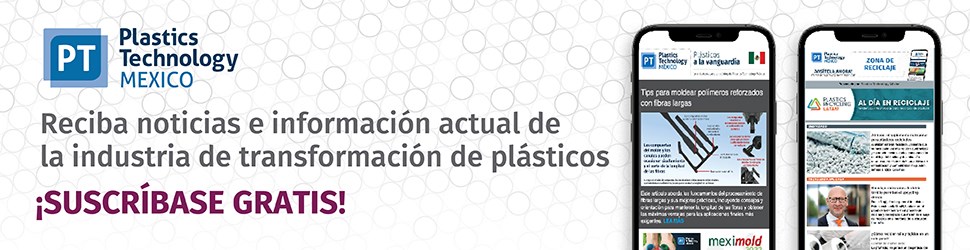

Por lo tanto, vamos a ver si podemos llevarlo a un nivel práctico utilizando los resultados del DMA para el material de nylon con relleno de vidrio que se muestra en la Fig. 1.

Esta gráfica también la mostramos en el artículo anterior. El DMA resuelve esencialmente la respuesta compleja que llamamos módulo en dos componentes, el módulo elástico y el módulo viscoso.

Los instrumentos actuales están equipados con una variedad de accesorios que pueden generar los datos en esfuerzo, flexión, compresión, torsión y cizallamiento, por lo que el tipo de módulo que se mide dependerá del modo de esfuerzo empleado. Pero independientemente de la forma en que se genere el esfuerzo, el principio del DMA sigue siendo el mismo.

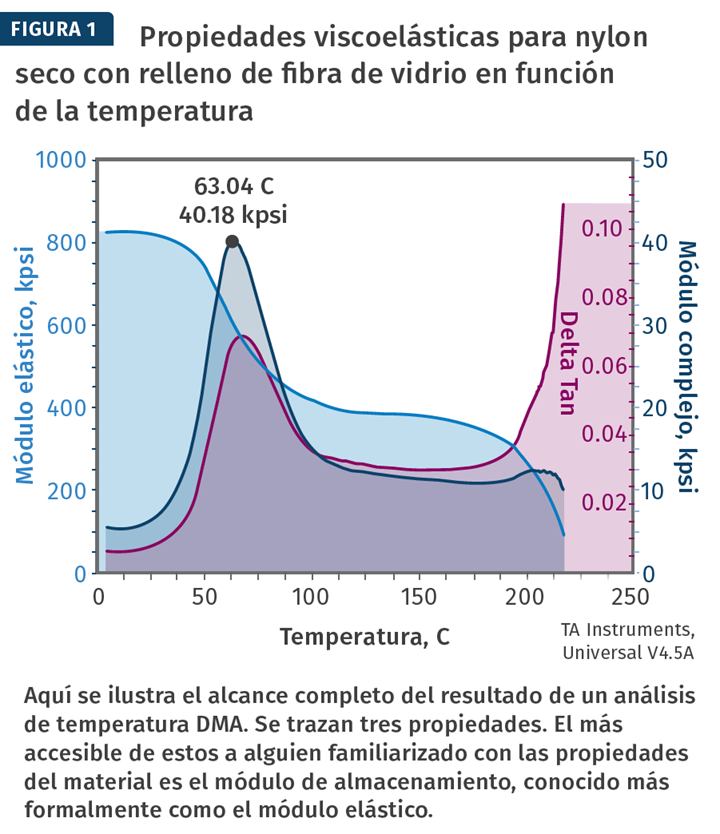

Un motor aplica un esfuerzo sinusoidal periódico a la muestra y la deformación es medida por un transductor. Y en este proceso el verdadero poder del DMA se hace evidente. Porque en los materiales viscoelásticos hay un retraso entre el momento en que se aplica la tensión y el momento en que se detecta la deformación. Este desfase se conoce como delta (d). En la Figura 2 se muestra esta relación.

En una prueba clásica de esfuerzo-deformación, el módulo se calcula como el esfuerzo dividido por la deformación. Se supone que el esfuerzo y la deformación se producen simultáneamente. Pero la pruebas del DMA muestran que este no es el caso. Conociendo el valor para delta, es posible calcular el módulo elástico y viscoso. Estas son las ecuaciones.

Módulo elástico: E′ = (sigma/épsilon) cos delta

Módulo viscoso: E″ = (sigma/épsilon) sin delta

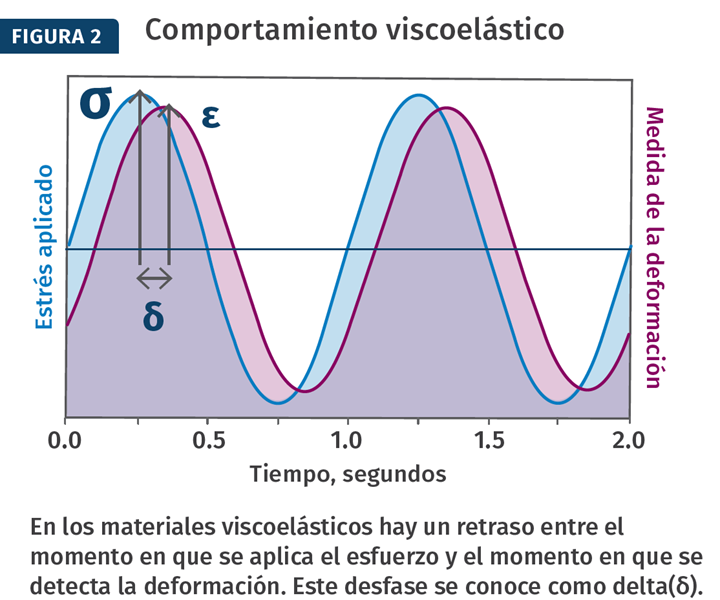

Cuando cuadramos estos dos términos, los sumamos y luego sacamos la raíz cuadrada de la suma resultante, encontramos el módulo que la mayoría de nosotros conocemos, lo que se conoce como módulo complejo y que muchos lo equiparan con el módulo de Young. Por lo tanto, el módulo complejo puede ser considerado como la hipotenusa de un triángulo rectángulo, mientras que el módulo elástico y viscoso representa los otros dos lados, como se muestra en la Fig. 3. La tangente de delta se convierte entonces en la relación de E"/E’, o en una especie de índice de viscoelasticidad.

Ahora una buena noticia. Para la mayoría de los polímeros rígidos y semirrígidos a temperatura ambiente, el valor tan delta es inferior a 0.02. Esto significaría que si el lado largo del triángulo (E’) en la figura 3 es 50, entonces el lado corto (E") sería 1 y cuando se hace el cálculo se encuentra que el valor para E es 50.01.

En otras palabras, a temperatura ambiente, el módulo elástico y el módulo complejo para la mayoría de los materiales coinciden en una parte de 5000 y, por lo tanto, se pueden utilizar indistintamente. Pero si nos referimos a la Fig. 1, podemos ver que estas propiedades cambian con la temperatura y las relaciones no siempre son tan sencillas.

Entre 50 C y 110 C (122-230 F) el módulo elástico del nylon con relleno de vidrio disminuye en aproximadamente un 50%. Este es el comportamiento típico de un polímero semicristalino altamente reforzado con fibra. Igual de importante, a medida que el módulo elástico disminuye, el módulo viscoso se eleva a un máximo local a una temperatura máxima de 63 C (145.4 F), que por convención se toma como la temperatura de transición vítrea.

Incluso con toda esta sofisticación, podemos ver que tratar de definir la transición vítrea como algo que ocurre a una temperatura específica es una simplificación excesiva. Es un proceso de relajación que se produce en un rango de temperaturas.

Pero con la disponibilidad del gráfico podemos ver en detalle cómo está cambiando el material. Dado que tan delta es la relación de estos dos módulos, tiene sentido que esta propiedad también aumentará a un máximo local. Para este material el valor en este pico es de aproximadamente 0.07 sobre la base de un módulo viscoso de 40 ksi y un módulo elástico de 570 ksi. Incluso en estas condiciones, el módulo elástico y complejo coinciden bastante. Pero ahora la diferencia es una parte de 400, no 5000.

La importancia de este cambio se hace mucho más evidente cuando comparamos la resistencia a la fluencia o a la fatiga del material a estas dos temperaturas y encontramos que perdemos un grado significativo de rendimiento a la temperatura más alta.

Ni siquiera necesitamos comparar las propiedades del material a estas dos temperaturas. En su lugar, podemos dejar que la naturaleza haga el trabajo. La mayoría de las personas que trabajan con nylons saben que, aunque son rígidos y tal vez algo frágiles cuando se moldean, con el tiempo se vuelven más duros y flexibles debido a su capacidad para absorber la humedad de la atmósfera.

Este cambio en el rendimiento es impulsado por una disminución en la temperatura de transición vítrea a la temperatura ambiente o ligeramente por debajo. En otras palabras, ese valor tan delta más alto se desplaza hacia la temperatura ambiente. Mientras que la mayoría de nosotros estamos familiarizados con la pérdida de resistencia y módulo que viene con este proceso, pocos son conscientes de que la vida a fatiga puede disminuir en un factor de más de 200. Esta es la importancia de la viscoelasticidad.

La razón de esto es bastante simple. El módulo proporciona información sobre cómo un material responderá a un esfuerzo aplicado, y ya hemos demostrado que el módulo elástico es cuantitativamente comparable al módulo que tradicionalmente medimos. Pero el módulo viscoso refleja cómo un material se recuperará una vez que se elimine ese esfuerzo aplicado y también proporciona información sobre la rapidez con la que el material se deformará con el tiempo mientras está bajo ese esfuerzo aplicado.

Esta es la esencia de entender todo el espectro del comportamiento de un material bajo cualquier condición del mundo real que alguien pueda proponer.

Hemos recorrido un largo camino a partir de lo que puede proporcionar la HDT. El desafío será hacer que la disponibilidad de datos DMA sea común para que la comprensión mejorada que viene con una mayor exposición a esta información pueda comenzar a reemplazar nuestra dependencia de datos de un solo punto sin sentido como es el caso de la HDT.

Se necesita tiempo para comprender completamente el poder de las herramientas de caracterización mejoradas que tenemos disponibles en la actualidad. Cuanto antes empecemos, mejor será para la industria y para todos sus clientes.

Acerca del autor

Michael Sepe

Consultor independiente sobre materiales y procesamiento, a nivel global, cuya compañía, Michael P. Sepe, LLC, tiene su sede en Sedona, Arizona. Tiene más de 40 años de experiencia en la industria del plástico y asesora sus clientes en selección de materiales, diseño para manufactura, optimización de procesos, solución de problemas y análisis de fallos. Contacto: (928) 203-0408 • mike@thematerialanalyst.com

Contenido relacionado

GEON expande producción de TPE en México

GEON Performance Solutions expande su planta en Ramos Arizpe, México, con una nueva línea de TPE para atender la demanda de polímeros en América del Norte.

Leer MásImpacto de la temperatura en las propiedades de los polímeros

Explore cómo la temperatura afecta las propiedades mecánicas de polímeros. Entienda el DMA y su relevancia para evaluar propiedades de carga.

Leer MásClaves para el diseño de moldes de inyección de plástico

Exploramos aspectos esenciales del diseño de moldes, desde la elección del material hasta la prevención de problemas de calidad en el moldeo.

Leer MásThermolast R: línea de Kraiburg TPE para reciclaje

En Plastics Recycling LATAM 2024, Kraiburg TPE presenta Thermolast R, una línea de elastómeros termoplásticos que reduce la huella de carbono con materiales reciclados.

Leer MásLea a continuación

Impacto de la temperatura en las propiedades de los polímeros

Explore cómo la temperatura afecta las propiedades mecánicas de polímeros. Entienda el DMA y su relevancia para evaluar propiedades de carga.

Leer MásTemperatura de flexión por calor, parte 2: curva DMA

Este es un ejemplo real de un error de una pieza que demuestra por qué las curvas del DMA tienen más valor que los datos de un solo punto generados por la HDT.

Leer MásTemperatura de flexión por calor: por qué es mejor la curva DMA

El DMA proporciona una imagen rica y detallada del rendimiento de los polímeros, y puede que sea difícil entender todas las cosas que podemos y debemos saber acerca de nuestros materiales. Pero el que pueda ser difícil no significa que no se deba intentar.

Leer Más

.jpg;width=70;height=70;mode=crop)