Compartir

Lea a continuación

Arburg utilizará un molde de canal caliente de Haidlmair para la fabricación de los vasos de polipropileno (PP).

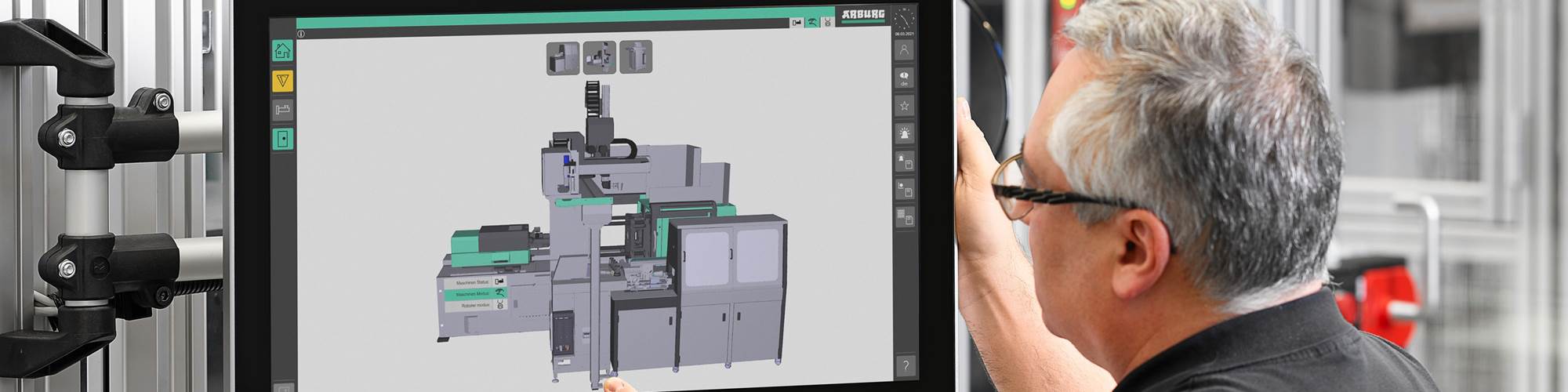

En una Allrounder 370 A eléctrica, con fuerza de cierre de 600 kN, la compañía alemana demostrará los nuevos sistemas de digitalización, automatización y asistencia inteligente al fabricar en línea unos vasos que pueden mejorarse visualmente en línea y marcarse con información de reciclaje a la vez que los hace 100 % rastreables.

Para esta exhibición, Arburg está utilizando su producción de vasos arrugados como ejemplo de aplicación para demostrar cómo se puede recuperar material reciclado de alta calidad a partir de residuos plásticos después de que se hayan utilizado los productos. cerrando el ciclo de este tipo de materiales.

Además, utilizará un molde de canal caliente de Haidlmair para la fabricación de los vasos de polipropileno (PP). Los trabajos de manipulación estarán a cargo del nuevo sistema robotizado Multilift V 20 vertical, con una capacidad de carga de 20 kg y un diseño transversal. Una vez que se retiran del molde, los vasos se enviarán primero para un tratamiento con plasma y luego se dirigirán a una estación de impresión digital. Esto significa que la etapa de mejora del producto se integra directamente en la celda de producción. Es posible elegir entre tres imágenes diferentes en una tableta para imprimir la superficie arrugada del vaso. Una vez pulida, la superficie del vaso también se termina con la impresión de dos códigos DM: uno que contiene los datos del proceso con fines de trazabilidad y el otro que contiene la información de reciclaje del material.

La máquina de moldeo por inyección está equipada con una puerta de enlace IIoT de serie, lo que permite una forma estandarizada de conexión en red. Un software o una herramienta ERP permite, a su vez, registrar y analizar los datos de producción en tiempo real y aumenta significativamente la eficiencia y la transparencia de la producción.

En esta aplicación, el sistema SCADA del módulo de control llave en mano de Arburg (ATCM) visualiza todos los datos de proceso y calidad relevantes y los combina para partes específicas. Para lograr esto, la inyectora, los sistemas de automatización y los equipos periféricos, envían los datos relevantes a la ATCM. Esto hace que cada vaso sea 100% rastreable.

Esto se da gracias a los datos relacionados con aspectos como materias primas y agentes colorantes se transmiten desde la etapa de moldeo por inyección y el producto recibe un código DM legible por máquina. Cuando el código se lee en las instalaciones de reciclaje, el producto se puede clasificar según corresponda.

Contenido relacionado

-

Cierre del molde en inyección de plásticos: mejores prácticas

Descubra la importancia del cierre en moldeo por inyección. Desde minimizar el daño del molde hasta optimizar el ciclo para calidad óptima.

-

Moldeo por inyección de plásticos: inyectoras, materiales y tendencias

Desde los fundamentos hasta las mejores prácticas y últimas tendencias, desglosamos todo lo que debe saber sobre el moldeo por inyección para la producción de piezas plásticas.

-

Parámetros de proceso en moldeo por inyección

Conozca la importancia del primer ensayo de molde y cómo un enfoque científico puede mejorar la calidad del producto.