Compartir

Lea a continuación

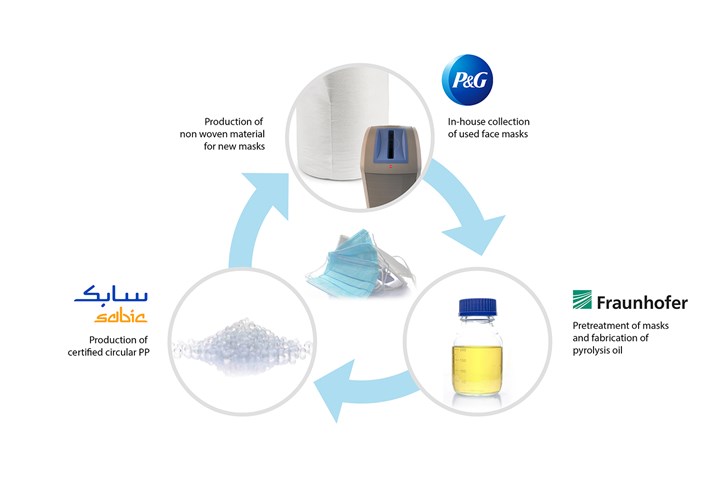

En un innovador proyecto piloto de economía circular, Fraunhofer, SABIC y Procter & Gamble han demostrado la viabilidad de cerrar el ciclo en las mascarillas para ayudar a reducir los desechos plásticos y mitigar el agotamiento de los recursos fósiles. Crédito:SABIC / Fraunhofer

Debido a la pandemia por COVID-19, el uso de miles de millones de mascarillas desechables ha generado importantes preocupaciones ambientales, especialmente cuando se desechan en espacios públicos incluidos parques, lugares al aire libre y playas.

Además del desafío de lidiar con volúmenes tan grandes de artículos esenciales para el cuidado de la salud personal de una manera sostenible, tirar las máscaras usadas para su eliminación en vertederos o plantas de incineración representa una pérdida de material valioso para la fabricación de nuevas materias primas.

Como parte del piloto, P&G recolectó máscaras faciales usadas por los empleados o entregadas a los visitantes en sus sitios de fabricación e investigación en Alemania. Aunque esas máscaras siempre se desechan de manera responsable, no existía una ruta ideal para reciclarlas de manera eficiente. Para ayudar a demostrar un posible cambio radical en este escenario, se instalaron contenedores de recolección especiales y las máscaras usadas recolectadas se enviaron a Fraunhofer para su posterior procesamiento en una planta de pirólisis de investigación dedicada.

“Un producto médico de un solo uso, como una mascarilla facial, tiene altos requisitos de higiene, tanto en términos de eliminación como de producción. El reciclaje mecánico no habría hecho el trabajo”, explica Alexander Hofmann, jefe del Departamento de Gestión de Reciclaje de Fraunhofer UMSICHT.

“En nuestra solución, las máscaras primero se trituraron automáticamente y luego se convirtieron termoquímicamente en aceite de pirólisis. Este proceso descompone el plástico en fragmentos moleculares bajo presión y calor, lo que también destruirá cualquier contaminante o patógeno residual, como el coronavirus. De esta manera es posible producir materia prima para nuevos plásticos en calidad virgen que también puede cumplir con los requisitos de los productos médicos”, agrega Hofmann.

Posterior a esto, el aceite de pirólisis se envió a SABIC para ser utilizado como materia prima para la fabricación de nueva resina de polipropileno (PP). Las resinas se produjeron utilizando el principio de balance de masas para combinar la materia prima alternativa con materia prima de origen fósil en el proceso de producción. El balance de masas se considera un puente crucial entre la economía lineal a gran escala actual y la economía circular más sostenible del futuro, que hoy se opera a una escala más pequeña, pero se espera que crezca rápidamente.

“El polímero de PP circular de alta calidad obtenido en este piloto demuestra claramente que el reciclaje de circuito cerrado se puede lograr mediante la colaboración activa de los actores de toda la cadena de valor”, enfatiza Mark Vester, líder de economía circular global en SABIC.

“El material circular es parte de nuestra cartera TRUCIRCLE, cuyo objetivo es evitar que el plástico usado valioso se convierta en un desperdicio y mitigar el agotamiento de los recursos fósiles”, continuó.

Finalmente, para cerrar el ciclo, se suministró el polímero PP a P&G quien lo procesó en material de fibra no tejida. “Este proyecto piloto nos ha ayudado a evaluar si el enfoque de ciclo cerrado podría funcionar para plásticos higiénicos y de grado médico”, dice Hansjörg Reick, director de Innovación Abierta de P&G. “Por supuesto, se necesita más trabajo, pero los resultados hasta ahora han sido muy alentadores”, concluyó el directivo.

Todo el proyecto piloto de ciclo cerrado, desde la recolección de mascarillas hasta la producción, se desarrolló e implementó en solo siete meses. La transferibilidad del reciclaje avanzado a otras materias primas y productos químicos se está investigando más en Fraunhofer CCPE.

Contenido relacionado

ANIPAC lanza Directorio de Empresas Recicladoras 2023

ANIPAC presenta este directorio virtual que proporciona información detallada y datos de contacto de más de 40 empresas dedicadas al reciclaje de plásticos.

Leer MásSeparación y clasificación de plásticos en el proceso de reciclaje

Explore los diferentes métodos de separación utilizados en el reciclaje de plásticos y cómo influyen en la calidad y aplicaciones de los materiales reciclados.

Leer MásTendencias en el procesamiento y reciclaje de PET

El procesamiento y reciclaje de PET avanzan al mismo ritmo que demanda la sociedad para garantizar la sustentabilidad del material. Descubra nuevas aplicaciones y métodos de reciclaje.

Leer MásEl reciclaje de PET en México es caso de éxito

México tiene el acopio de PET más alto de Latinoamérica y es líder mundial en reciclado botella a botella grado alimenticio. Conozca algunos de los elementos que lo han hecho posible.

Leer MásLea a continuación

Oportunidades de la Industria 4.0 para la nueva normalidad en México

La pandemia ha generado graves afectaciones en diversas actividades y sectores económicos de todo el mundo. Sin embargo, detrás de esos problemas llegaron grandes oportunidades, como la adopción acelerada de la digitalización y la diversificación del portafolio de muchas empresas. Aquí la Industria 4.0 tiene mucho que ofrecer.

Leer MásEconomía circular de los plásticos en la realidad comercial

Estas son algunas tecnologías, ya disponibles en el mercado, que buscan ayudar a mejorar e implementar la circularidad de los plásticos.

Leer MásInnovación en empaques de pared delgada: tecnología y sostenibilidad

El mercado global de envases de pared delgada está en constante evolución y abarca una amplia gama de aplicaciones y materiales. En el presente artículo exploraremos este mercado, su crecimiento, tendencias emergentes, impacto de la pandemia por COVID-19 y sus proyecciones para los próximos años según un reciente estudio publicado por Mordor Intelligence.

Leer Más