Citrulsa de México se adelantó al futuro

Al ser pioneros en la incorporación de PE reciclado posconsumo para la fabricación de envases y, además, liderar la iniciativa de donación de caretas para COVID-19 de mayor volumen, Citrulsa de México demostró rápida adaptación ante nuevos desafíos.

Compartir

Los nuevos envases con resina de polietileno y PCR tienen muy buena acogida para productos de cuidado personal y cosméticos.

El año 2020 marca grandes logros para Citrulsa de México, una empresa 100 % mexicana, dedicada a ofrecer soluciones plásticas sustentables, a la fabricación y maquila de envases y artículos de plástico para las industrias cosmética, del hogar, farmacéutica y automotriz.

En marzo se posicionó como pionera en el uso de material reciclado posconsumo (PCR) para la fabricación de envases, al anunciar su alianza con Braskem Idesa.

Asimismo, cuando inició la contingencia por COVID-19 tomó el liderazgo de la mayor iniciativa en México, por volumen, para la donación de caretas protectoras con “Dale un respiro a México”. No solo aportó sus capacidades productivas, sino que se dio a la tarea de convocar y coordinar a 25 compañías, 19 de ellas de la industria plástica, para llegar a los objetivos propuestos.

Ahora recibe el último trimestre del año con la cosecha de lo que sembró y nuevos proyectos a la vista. El cierre de la campaña “Dale un respiro a México” le da la satisfacción de haber entregado más de 500 mil caretas, distribuidas a instituciones, fundaciones y empresas de logística. Por otro lado, sus envases con contenido reciclado posconsumo ya están en el mercado para envasar productos de cuidado de personal de destacadas marcas, lo cual señala un hito en el mercado mexicano y está en línea con las tendencias globales de economía circular.

Tuvimos la oportunidad de platicar con sus directivos para conocer más de la compañía, de los retos que han encontrado y de sus motivaciones para estos proyectos vanguardistas. Sin duda, su visión de negocio, su determinación por apostarle a la innovación y su sentido humano de aportar a la industria y a la comunidad que los rodea, los convierten en un modelo de lo que estos tiempos cambiantes exigen a las empresas de plástico.

Una empresa familiar con visión

Scarlett Rangel, coordinadora de operaciones y gestión comercial; Sandra Moreno, gerente general, y José Luis Villanueva, gerente de operaciones.

Citrulsa de México inició operaciones hace más de 35 años como una empresa familiar. Sandra Moreno, gerente general de la compañía y miembro de la familia fundadora, comenta que su padre y su hermano comenzaron la compañía con recursos muy limitados y una máquina inyectora que ellos mismos fabricaron.

“Desde siempre la empresa ha tenido una cultura de ahorro, de inversión y de voluntad por hacer las cosas”, comentó. Según Moreno, poco a poco comenzaron a invertir las ganancias en adquirir nuevas tecnologías, al punto que hoy cuentan con dos plantas, una en Lerma y otra en Ciudad de México, así como con 51 máquinas de inyección y extrusión-soplo, y más de 650 colaboradores.

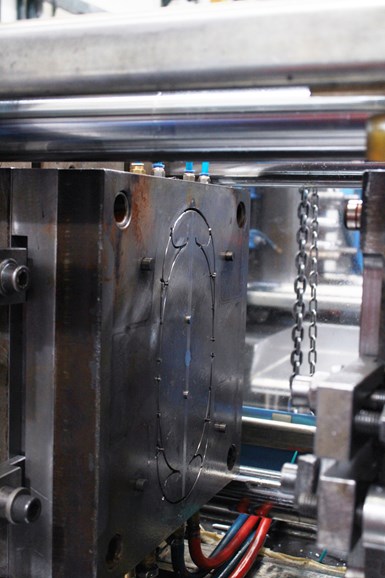

“Somos maquiladores de la industria cosmética, pero también estamos incursionando en las industrias automotriz y farmacéutica. Tenemos también una línea de productos propios, y contamos con 1,300 moldes en existencia. Una de nuestras ventajas competitivas es que brindamos un servicio completo. Así, le ofrecemos al cliente todos los servicios, desde el diseño y la impresión 3D de los prototipos, hasta la fabricación interna de los moldes y una serie de servicios complementarios. Realmente somos una empresa full service”, comentó Sandra Moreno.

La empresa cuenta con un área especializada de diseño y desarrollo, que incluye impresión 3D, fabricación de moldes y la maquila del producto final. Sus procesos principales son inyección y extrusión-soplo, aunque también tiene una amplia gama de servicios complementarios como ensamble, tampografía, hot stamping, heat-transfer, etiquetado y soldadura por ultrasonido.

Según José Luis Villanueva Andrade, gerente de operaciones, la compañía tiene capacidades de inyección desde 60 hasta 500 toneladas de fuerza de cierre. “La mayoría de estas máquinas son de reciente adquisición y de última generación. El 90 % de la maquinaria que tenemos es nueva. En extrusión-soplo disponemos de 22 máquinas con capacidades para fabricación de envases entre 30 ml y 5 litros. Acabamos de adquirir dos máquinas de extrusión-soplo tricapa con capacidad de hasta 15 litros. Estas máquinas de coextruxión serán destinadas a trabajar con PCR para reforzar el tema de la economía circular”, comentó.

Con respecto al taller de fabricación de moldes, el ingeniero manifestó que la compañía tiene tres centros de mecanizado nuevos. “Algo que nos ha ayudado a marcar la diferencia son las impresoras 3D, que nos permiten sacar los prototipos de las piezas para ofrecer un mejor producto. Eso nos aproxima mucho a la creación del molde”, dijo. Asimismo, el ingeniero destacó que en el área de calidad tienen el soporte de laboratorio y un comparador óptico digital de reciente adquisición, para garantizar la calidad del producto durante todo el proceso.

“Recientemente compramos también una máquina de corte láser para el proyecto de ‘Dale un respiro a México’. El proyecto concluyó, pero ya tenemos un uso asegurado para este equipo”.

Así, en sus más de tres décadas, la compañía ha buscado mantenerse a la vanguardia y darles a sus clientes un valor agregado en la fabricación de tapas, tarros, utensilios, promocionales, envases cosméticos, envases para cuidado personal y productos de hogar, y más recientemente en envases para productos de las industrias farmacéutica y automotriz.

Pioneros en el uso de PE reciclado posconsumo

En marzo pasado, en el marco de Expo Plásticos Guadalajara 2020, se hizo pública la alianza entre Citrulsa de México y Braskem Idesa para la fabricación de botellas de polietileno de alta densidad (PEAD) con 30 % de material reciclado posconsumo. Así, la compañía transformadora de envases se convirtió en uno de los primeros casos de aplicación de la resina de polietileno del portafolio I’m Green recycled, lanzado por Braskem Idesa a finales de 2019.

Esta resina conserva las propiedades químicas de las resinas vírgenes, pero incorpora material reciclado posconsumo y, además, tiene unas características que facilitan obtener una reducción de peso por botella. La combinación de estas dos cualidades permite conseguir soluciones rentables y con un perfil ambiental.

De acuerdo con Sandra Moreno, Citrulsa comenzó a cambiar su enfoque desde 2019, con la mira de ofrecer soluciones plásticas sustentables.

“Estamos muy involucrados con la economía circular. Una ardua labor nos ha llevado a rediseñar algunos de los productos que fabricamos para nuestros clientes, en conjunto con ellos, para lograr que sean 100 % reciclables, y ahora también incluimos un porcentaje de material reciclado posconsumo, gracias a la resina de Braskem Idesa”, comentó la directiva.

En la actualidad, varias marcas de productos de cuidado personal, clientes de Citrulsa como Genomma Lab, ya emplean los envases con la nueva resina. Próximamente esperan también incorporarlo con otros clientes, como Avon y Kimberly Clark.

José Luis Villanueva señaló que la motivación para incorporar contenido reciclado posconsumo en los envases que fabrican surgió de la necesidad de ofrecerles a sus clientes la posibilidad de tener un producto sustentable, con todas las garantías de estar haciéndolo correctamente.

“Establecimos una alianza con Braskem Idesa para llegar a la solución que estamos ofreciendo. Fue un desarrollo conjunto en el que participamos en las pruebas para darle curso a esta resina PCR y lo logramos. Llevamos tres meses de fabricación de productos con PCR, y los envases ya se encuentran en el mercado”.

El ingeniero manifestó que la recepción de los envases con contenido reciclado posconsumo ha sido muy positiva. “Muchos de nuestros clientes buscaban una solución sustentable y algo diferente, y nosotros estamos en capacidad de proveerlo. Ahora el reto está en llevar el mensaje al consumidor final, para que conozca lo que hacemos y todo lo que hay detrás del producto, con el fin de llegar a un modelo de economía circular”.

El uso de un polietileno con un porcentaje importante de materiales provenientes de posconsumo, resulta en una aplicación innovadora y destacada para la fabricación de envases.

Por otro lado, existe una tendencia mundial que favorece el uso de materiales que ya tuvieron un ciclo productivo y pasaron por manos de los consumidores, para la fabricación de nuevos productos; la industria de envases es uno los destinos más frecuentes. La Economía Circular del Plástico, que impulsa la Fundación Ellen MacArthur, promueve compromisos para reducir el uso de plástico virgen, motivar la incorporación de plástico reciclado en envases y facilitar su reciclabilidad, entre otras medidas. Con el uso de esta resina, al menos estos tres requisitos se cumplen.

La recuperación y reciclaje del polietileno es aún incipiente en muchos países, entre ellos México. Tradicionalmente, el PET es el material que acumula un mayor desarrollo e infraestructura para su recuperación, pero estamos en el punto en el que otros materiales buscan un cierre de ciclo.

En el país, esto ha sido posible gracias a un trabajo sin precedentes de Braskem Idesa para desarrollar a los proveedores que acopian el material recuperado y, por supuesto, conseguir la formulación química precisa que permita obtener una resina con material reciclado de posconsumo, que brinde garantías de trazabilidad y calidad.

En cuanto al procesamiento, Villanueva reveló que ha sido importante para ellos que la resina conserve las características principales de densidad, fluidez, apariencia y estabilidad, que contribuyen a la estabilidad del proceso y a mantener la calidad del producto final.

“Es una resina PCR de alta calidad que se asemeja a la resina virgen. Eso es importante para nosotros y para obtener al final el producto requerido con la calidad que piden nuestros clientes”, añadió.

Según Scarlett Rangel Soriano, coordinadora de operaciones y gestión comercial, este enfoque en la sustentabilidad ha llevado a Citrulsa a involucrar a todas las partes que intervienen en el ciclo de vida del producto. “Una de las principales iniciativas ha sido comunicarles a los clientes, proveedores, colaboradores y consumidores, hacia dónde va la industria y cuál es nuestra visión como empresa”.

Detras de “Dale un respiro a México”

“Dale un respiro a México”, iniciativa liderada por Citrulsa de México, ha contado con la vinculación de 25 empresas (19 de la industria plástica), que donaron materias primas, conocimientos y capacidades productivas para conseguir el objetivo de fabricar 500 mil caretas para entrega gratuita a personal médico e instituciones. El proyecto inició a comienzos de abril, y en menos de diez días comenzaron la fabricación del molde y la posterior producción de las primeras muestras. Tras varios meses de producción a todo vapor, el pasado 26 de agosto dieron por concluida la iniciativa, con la consecución de los objetivos trazados.

“Dale un respiro a México”, iniciativa liderada por Citrulsa de México, consiguió la producción y donación de 500 mil caretas para entrega gratuita a

personal médico.

“Nos convertimos en una gran alianza. Podemos decir que somos empresas fabricantes de plástico y que, orgullosamente, nos convertimos en una ‘orquesta’ capaz de transformar una amenaza en oportunidad. Evolucionamos para llegar a todos aquellos ángeles con bata blanca y para todos nuestros héroes del servicio en general, que arriesgan sus vidas para cuidarnos”, comentó Sandra Moreno, representante y vocera de la iniciativa, en el informe final del proyecto, en el que las empresas donantes podían hacer un seguimiento del destino de cada una de las caretas entregadas.

Según Scarlett Rangel, esta iniciativa surgió de la necesidad humana de preservar la vida. “Vimos varios varios reportajes en internet de cómo en Europa imprimían mediante 3D los soportes de las caretas, pero los volúmenes eran muy limitados. Entonces, como nosotros fabricamos moldes, tenemos las máquinas de inyección y toda el área de ingeniería y desarrollo para poder hacerlo, nos dimos a la tarea de utilizar los recursos para apoyar a gran escala y sumar a otras empresas que quisieran aportar en especie y lograr la donación de las 500 mil caretas”, comentó.

José Luis Villanueva indicó que luego de más de 20 años de trabajar en la industria del plástico, este fue uno de los retos más satisfactorios. “En mi carrera he podido trabajar en proyectos increíbles, pero este implicaba un componente de motivación humana. Cuando tuvimos el visto bueno, iniciamos jornadas de trabajo 24/7, en las que utilizamos todos los equipos que teníamos a disposición: nuestro centro de maquinado y todo el taller mecánico. Retrasamos algunos otros proyectos, pero esto de la pandemia no daba espera. Logramos hacer todos los procesos en contra del reloj, y lo logramos. Le pusimos el corazón. Todos, como equipo, estábamos muy emocionados”, comentó.

“Esta labor no ha sido de uno solo. Se nos unieron empresas solidarias con esta iniciativa y nos brindaron sus donaciones a través del Voluntariado AC”, comentó Sandra Moreno. Las máscaras fueron fabricadas con PP suministrado por Braskem Idesa para la pieza de la visera y PET grado alimenticio en la mica. El PET fue donado por reconocidas compañías fabricantes de este insumo en el país, como WOW Group (Estado de México), Phoenix Packaging (Estado de México), Greenmind (Guadalajara), DirectPack Recycling (Guadalajara) y Plaztek (San Juan de los Lagos), con la intermediación de Innovateck, proveedor de maquinaria para la transformación de plásticos.

“La iniciativa de ‘Dale un respiro a México’ es un sinónimo de gratitud, empatía y resiliencia. Para nosotros, como empresa, implicó sortear retos nuevos y en campos diferentes. Por ejemplo, uno de los retos más grandes fue la logística para distribuir las caretas a tantos lugares. Sin duda, recibimos varios apoyos, entre ellos el programa de televisión ‘A quien corresponda’, para ayudarnos a hacer llegar las caretas a los hospitales”, comentó Scarlett Rangel. La empresa también trabajó en coordinación con instituciones de gobierno, como Fundación IMSS y Fundación ISSSTE, a través del INSABI, para permitir que las caretas llegaran a manos de quienes las necesitaban.

Planes futuros

La sustentabilidad, de la mano de la economía circular, será una de las estrategias centrales de Citrulsa de México para marcar la diferencia en el mercado. Con esta propuesta innovadora busca llegar a sus clientes naturales, el segmento de cosméticos, cuidado personal y hogar, pero también ganar terreno en farmacéutica y automotriz, a donde apuntan ahora sus objetivos.

“Queremos hacer que la totalidad de los productos que fabricamos en Citrulsa sean 100 % reciclables y que, además, todos tengan material reciclado. Buscamos seguir impulsando la economía circular. Con eso en mente, vamos a comenzar a incorporar también el proceso de PET en nuestras plantas. Es un proceso nuevo para el que ya nos estamos preparando. Muchos de nuestros clientes se quieren pasar a PET y allí estaremos con ellos”, puntualizó Sandra Moreno, gerente general de la empresa.

Contenido relacionado

-

Impacto del remolido en el moldeo: análisis y estrategias

Comprenda las complejidades del material remolido, desde su definición hasta su uso. Descubra estrategias alternativas para optimizar su aplicación.

-

¿Qué es y cómo funciona el reciclaje mecánico de plásticos?

El reciclaje mecánico de plásticos es un proceso clave para enfrentar desafíos ambientales y económicos. Este enfoque sostenible y eficiente disminuye la contaminación y promueve una economía circular al reutilizar materiales como el polipropileno, el polietileno y el PET.

-

Mejores prácticas para evitar problemas en el peletizado

Encuentre aquí una guía rápida sobre cómo mantener su línea de peletización produciendo material de calidad.

Contenido relacionado

Impacto del remolido en el moldeo: análisis y estrategias

Comprenda las complejidades del material remolido, desde su definición hasta su uso. Descubra estrategias alternativas para optimizar su aplicación.

Leer Más¿Qué es y cómo funciona el reciclaje mecánico de plásticos?

El reciclaje mecánico de plásticos es un proceso clave para enfrentar desafíos ambientales y económicos. Este enfoque sostenible y eficiente disminuye la contaminación y promueve una economía circular al reutilizar materiales como el polipropileno, el polietileno y el PET.

Leer MásMejores prácticas para evitar problemas en el peletizado

Encuentre aquí una guía rápida sobre cómo mantener su línea de peletización produciendo material de calidad.

Leer MásPlásticos reciclados para grado alimenticio: migración de contaminantes

Descubra cómo minimizar la migración de contaminantes en el uso de plásticos reciclados.

Leer MásLea a continuación

Braskem Idesa fortalece su portafolio de resinas PCR

Al anuncio del lanzamiento de su portafolio de resinas de PE con contenido reciclado posconsumo le precede el desarrollo de nuevos grados para diversas aplicaciones. La empresa estableció un diálogo con transformadores y dueños de marca para encontrar soluciones que satisfagan sus demandas y apoyen la economía circular.

Leer MásFabricación de caretas en México: una carrera contrarreloj

Un gran despliegue de flexibilidad, adaptación al cambio y solidaridad han demostrado la industria y la academia con la puesta en marcha de diversos proyectos para fabricar caretas, un insumo que funciona como barrera mecánica para reducir el riesgo de contagio de COVID-19.

Leer MásCOVID-19: Miembros de toda la cadena de la industria del plástico mexicana se unen en #DaleunrespiroaMéxico

Sandra Moreno, gerente general de Citrulsa de México y líder de la iniciativa, comentó que ya con los materiales a punto iniciarían la producción el 26 de abril, a un ritmo de fabricación de 10 mil caretas de protección facial por día. Estos insumos serán donados a personal médico en la República Mexicana.

Leer Más