Capacidad del proceso y el ‘efecto de titubeo’

Comprender los conceptos de empaque y sostenimiento, y aplicarlos durante el desarrollo del proceso, es fundamental para que los moldeadores logren una calidad constante en sus partes.

Compartir

Lea a continuación

Una serie de dos artículos sobre la capacidad de proceso de este autor se publicó en Plastics Technology México en junio de 2016 (Cómo optimizar los tiempos de empaque y sosteninimiento para moldes de colada caliente con válvula de compuerta) y (Mejorar la capacidad del proceso: el papel de los cinco pilares esenciales) en enero de 2019.

Los artículos se basaron en estudios realizados por el autor en el laboratorio de su firma en Carlsbad, California. La generación de los datos de estas dos historias reveló un fenómeno intrigante: la máquina de moldeo por inyección fue muy consistente en la entrega de la masa fundida, pero la variación calculada para cavidades individuales mostró gran diferencia. Fue desconcertante al principio, pero tras una mayor investigación pudo descubrir la razón. Este artículo describe los hallazgos y razones de este fenómeno, llamado “Hesitation Effect”, entendido como efecto de titubeo o vacilación del flujo.

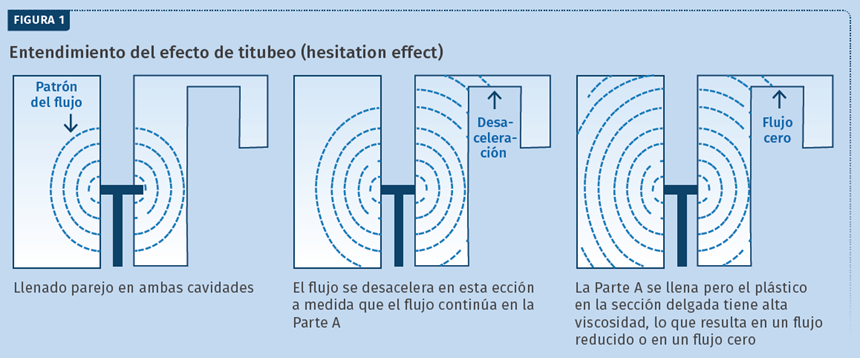

¿Qué es el efecto de titubeo? En la Figura 1 se muestra el esquema de un molde familia con dos partes diferentes. La parte A tiene una sección transversal rectangular y la parte B tiene una sección transversal con una sección delgada. Ambos tienen un punto de inyección. La figura 2 muestra el patrón de llenado inicial del plástico, donde el flujo es uniforme. A medida que avanza el flujo, el plástico alcanza la sección delgada en la Parte B, a partir de este punto se requiere mayor presión para seguir avanzando el flujo por esta zona debido al menor espesor.

Al mismo tiempo, el plástico en la Parte A no necesita alta presión para continuar avanzando, debido a que la sección transversal es más gruesa que la sección delgada en la Parte B. Como la presión requerida es baja en la Parte A, el frente de masa fluye preferentemente en la parte A y el frente de flujo en la parte B se desacelera, lo que aumenta la viscosidad de la masa fundida y la enfría. Una vez que se llena la Parte A, el plástico ahora trata de fluir en la sección delgada y puede o no alcanzar el final del recorrido, dependiendo de la viscosidad del plástico. El flujo general en la Parte B se puede resumir de la siguiente manera: el plástico fluye a una velocidad inicial, luego disminuye la velocidad y / o se detiene y se reinicia nuevamente. Se dice que el flujo de masa fundida “vacila” o “titubea”, y esto se conoce como el “Hesitation Effect” o efecto de titubeo. Este efecto puede causar varios defectos cosméticos, como marcas de flujo, rechupes en secciones gruesas y variaciones dimensionales.

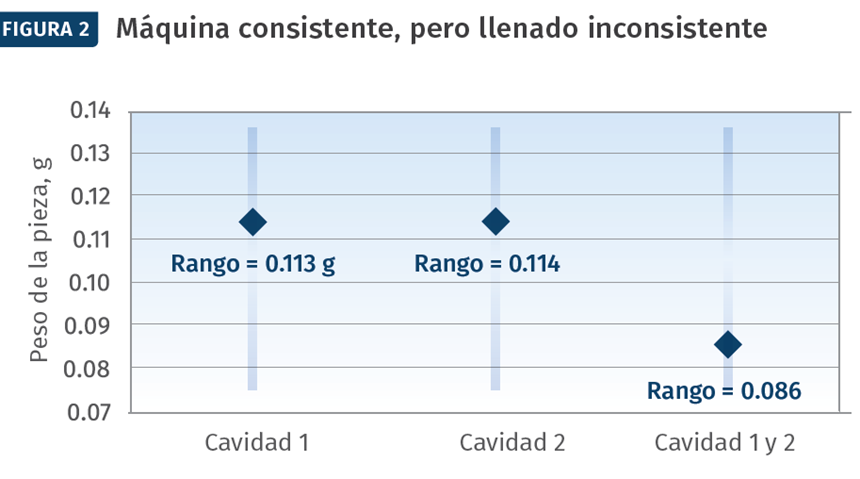

La capacidad del proceso es una medida de la consistencia en la calidad de la pieza. Cuanto mayor sea el número de capacidad de proceso, mejor será la consistencia de la pieza. El experimento con el molde familia descrito anteriormente fue simple: se recolectaron 30 disparos y se registraron los pesos de las cavidades individuales y el canal de alimentación o ramal. Luego se analizaron los datos. La figura 2 muestra el rango de peso parcial para las dos cavidades. Los datos muestran que el rango para el ramal fue de 0.008 gramos, 0.113 gramos para la cavidad uno y 0.114 gramos para la cavidad dos.

Cuando los pesos de las dos cavidades se sumaron, el rango se redujo a 0.086 g. Esto muestra que el rango combinado para ambas cavidades fue bajo, pero el rango para las cavidades individuales fue mayor. El bajo rango combinado sugiere que la máquina estaba entregando constantemente una cantidad precisa de masa de un disparo a otro. Sin embargo, dado que las cavidades individuales mostraron variaciones, eso sugiere que se estaba produciendo un efecto de titubeo en el flujo de plástico hacia las cavidades, donde una se estaba llenando con prioridad sobre la otra.

Se observó que no era una cavidad particular la que prefería llenarse primero y que el fenómeno era aleatorio. El valor del cojín de masa de la máquina se mantuvo constante durante todo el proceso. Se observó que a medida que aumentaba la presión de empaque, los rangos se reducían.

El cálculo de la capacidad del proceso es la norma en muchas industrias. A partir de los datos anteriores, es evidente que un moldeador puede tener una de las mejores máquinas del mercado, pero sin seguir un procedimiento adecuado de desarrollo con métodos de Moldeo Científico y Diseño de Experimentos, podrá terminar con una baja capacidad de proceso. En este caso, comprender el concepto de empaquetado y sostenimiento, y aplicarlos durante el desarrollo del proceso sería importante para lograr la consistencia. También es importante que la entrada o punto de inyección se selle al final de las fases de empaque y sostenimiento. Esto debería ser parte del procedimiento de calificación del molde.

Sobre el autor

Suhas Kulkarni

Suhas Kulkarni es el fundador y presidente de Fimmtech, San Diego, una firma orientada a servicios de moldeo por inyección centrado en Moldeo Científico. Fimmtech ha desarrollado varias herramientas personalizadas que ayudan a los moldeadores a desarrollar procesos robustos y sus seminarios han capacitado a cientos de personas. Kulkarni es un autor del libro Robust Process Development and Scientific Molding, publicado por Hanser Publications.

Contacto: (760) 525–9053; suhas@fimmtech.com; fimmtech.com.

Contenido relacionado

Moldeo por inyección de plásticos: inyectoras, materiales y tendencias

Desde los fundamentos hasta las mejores prácticas y últimas tendencias, desglosamos todo lo que debe saber sobre el moldeo por inyección para la producción de piezas plásticas.

Leer MásTendencias en el procesamiento y reciclaje de PET

El procesamiento y reciclaje de PET avanzan al mismo ritmo que demanda la sociedad para garantizar la sustentabilidad del material. Descubra nuevas aplicaciones y métodos de reciclaje.

Leer MásInyección: cómo ajustar las temperaturas en el cilindro

Descubra cómo elegir las temperaturas adecuadas en las zonas del cilindro para lograr piezas de calidad y una producción estable en el moldeo por inyección.

Leer MásClaves para seleccionar el cañón correcto en inyección de plásticos

Análisis técnico sobre la elección del cañón de plastificación. Conozca las ventajas de utilizar dos cilindros y cómo maximizar la eficiencia en el moldeo.

Leer MásLea a continuación

Optimice los tiempos de empaque y sostenimiento para moldes de colada caliente

El uso de procedimientos científicos le ayudará a ponerle fin a la técnica de ensayo y error que consume mucho tiempo. Este artículo se centra en la fase de sostenimiento y cubre la técnica de optimización.

Leer MásMejorar la capacidad del proceso: el papel de los cinco pilares esenciales

Cada uno de los cinco pilares esenciales en el proceso de moldeo por inyección contribuye a la calidad de las piezas moldeadas y debe optimizarse antes de que comience la producción.

Leer MásClasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

Leer Más