Cobots: equilibrio entre mano de obra y automatización

En Estados Unidos, un moldeador de lotes de producción cortos y a la medida utiliza robots colaborativos de forma selectiva para que sus trabajadores sean más productivos.

Donnelly Custom Manufacturing es un moldeador de lotes cortos y personalizados, con sede en Alexandria, Minnesota (Estados Unidos), que realiza más de 40 cambios de molde por día en sus 37 máquinas de inyección para satisfacer las necesidades de los clientes de

volúmenes bajos a medios. Uno de sus desafíos clave es aprender dónde y cómo automatizar los lotes que necesitan pocas horas de producción.

Como lo explicó su presidente, RonKirscht, esta curva de aprendizaje en curso está impulsada por una serie de años récord de ventas, $ 36.2 millones en 2018, que mantienen a

flote la planta de Donnelly, incluso con la adición de dos nuevas inyectoras el año

pasado.

“Necesitamos ser ágiles al l tiempo que aprovechamos nuestra experiencia en tiros cortos para administrar de manera efectiva y ahorrar tiempo en los procesos críticos, tanto en los ajustes como en la producción”.

Durante más de una década, Donnelly ha estado agregando robótica, de modo que todas sus máquinas de más de 140 toneladas tienen sistemas de extracción de piezas de estilo cartesiano, que liberan a los empleados y pueden realizar tareas de valor agregado como soldadura, decoración y mecanizado. En los últimos cinco años, Donnelly también ha explorado el nuevo campo de robots colaborativos, o cobots. Comenzó instalando dos cobots

Baxter del antiguo Rethink Robotics (su tecnología fue adquirida por Hahn Group de Alemania). Donnelly los emplea en tareas sencillas de “pick-and-place”, como empaque o recortes de canal frío.

“En actividades como empaque, un cobot requiere el equivalente a la mitad del tiempo de un operador”, dice Kirscht. “El Baxter puede hacerlo y llevar la cuenta sin necesidad de pesar las cajas”.

La ruta colaborativa

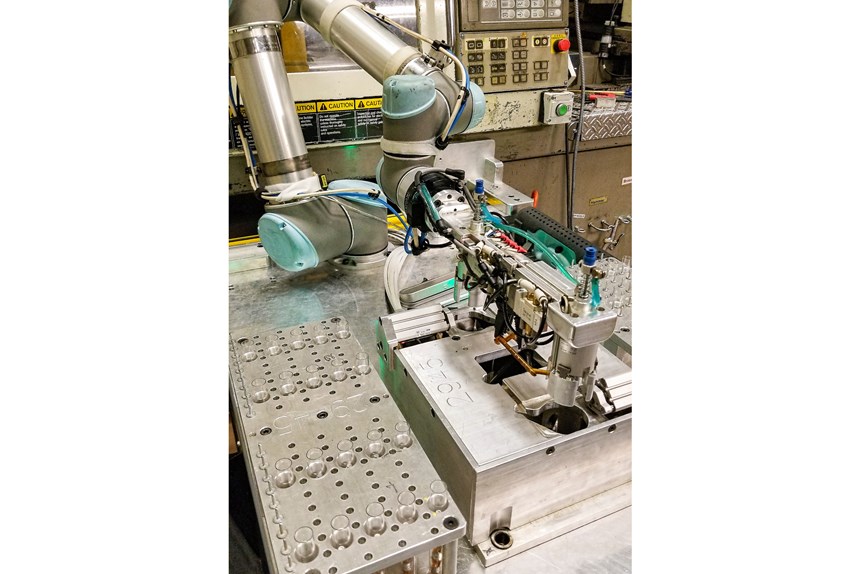

El año pasado, Donnelly exploró el potencial que podrían ofrecer los cobots en operaciones secuenciales más sofisticadas. La firma compró su primer cobot UR5 de Universal Robots. Dice Jerry Bienias, v.p. de operaciones en Donnelly, “pudimos visitar talleres de mecanizado CNC en nuestra área que utilizan varios cobots UR. Notamos que eran más capaces en velocidad, precisión y facilidad de programación”.

Donnelly puso el UR5 a montar dos insertos pequeños en un molde de dos cavidades y luego a extraer las partes inyectadas, recortar los canales fríos y ubicar las piezas en tubos en una caja, cinco partes por tubo. Esto se logra dentro de un ciclo de 40 segundos con la ayuda del herramental de fin de brazo (EOAT) desarrollado por Donnelly para permitir que el cobot realice todas estas operaciones con un solo EOAT. Como resultado, una celda

que anteriormente requería un operador y medio ahora solo requiere la mitad del tiempo de un operador.

Si bien un mérito de los cobots es supuestamente su capacidad para operar de forma segura alrededor de las personas, este principio tiene limitaciones. Donnelly tiene una protección alrededor del área del EOAT que maneja las piezas que se están moldeando porque tienen bordes afilados que podrían causar lesiones por contacto accidental.

Los cobots también son promocionados por su facilidad de programación y su método de «aprendizaje directo». Bienias señala que la configuración precisa del UR5 es esencial para la carga de insertos. Un factor importante es que el molde es atemperado con aceite a 380 F, que genera una expansión importante. El Cobot UR5, montado sobre ruedas, está atornillado a la inyectora y la configuración especial de EOAT, que se asemeja mucho a la versión de producción, se usa para “enseñar al robot dónde está el molde en el espacio” mediante el uso de guías en el molde, explica Bienias. En cuestión de 5 a 10 minutos, el cobot está lo suficientemente orientado para colocar los insertos con una precisión de un par de milésimas de pulgada.

Aunque Donnelly está bastante contento con la evolución en el uso de los cobots, Kirscht señala que las personas continúan realizando la mayoría de las tareas de fabricación críticas.

“La automatización nos ayuda a comprender mejor la naturaleza de las tareas realizadas por los seres humanos para que podamos identificar oportunidades y lograr el equilibrio adecuado entre las personas y la automatización”, agrega.

Contenido relacionado

Energía, recursos y eficiencia: foco de la exhibición de Arburg en Fakuma

Arburg destaca en Fakuma 2023 tecnologías que apuntan a la sostenibilidad, la digitalización y la automatización para la industria del plástico.

Leer MásUna mirada al futuro de la inyección: sostenibilidad y digitalización

En entrevista con el director de ventas y posventa de Arburg, Gerhard Böhm, y con los líderes de Arburg México, obtuvimos valiosas perspectivas sobre los desafíos y oportunidades que enfrenta la industria de la inyección de plástico, así como las proyecciones para el mercado mexicano.

Leer MásTecnología de inyección sostenible para piezas de plástico de alta calidad

Desde piezas microscópicas hasta ensamblajes complejos, la austriaca FUSO se destaca en la fabricación de piezas plásticas de alta tecnología con el apoyo de Grupo Wittmann.

Leer MásWittmann presenta celdas y nuevas tecnologías en inyección en NPE2024

En NPE2024, Wittmann exhibe cinco celdas de trabajo totalmente integradas, destacando la conectividad 4.0 y la tecnología de vanguardia en inyección.

Leer MásLea a continuación

Economía circular de los plásticos en la realidad comercial

Estas son algunas tecnologías, ya disponibles en el mercado, que buscan ayudar a mejorar e implementar la circularidad de los plásticos.

Leer Más¿Por qué se necesitan reglas globales para el uso de polímeros?

La legislación de la ONU tiene el potencial de reducir la contaminación por plásticos a escala mundial a través de un lenguaje firme y claro y de objetivos jurídicamente vinculantes.

Leer MásCambio de paradigma en la inyección de cubetas

StackTeck y Avance Industrial unieron su conocimiento técnico en moldeo por inyección para romper paradigmas en la fabricación de cubetas. Así, demostraron una poderosa combinación de tecnologías de molde, máquina y enfriamiento que les permitió llegar a un ciclo de producción de tan solo 13 segundos para cubetas estándar.

Leer Más