Es posible mantener el rendimiento de una máquina de termoformado a un alto nivel durante toda la vida útil del equipo mediante un mantenimiento cuidadoso y ajustes periódicos, así como mediante la solución de problemas específicos cuando se producen.

Entre estas medidas, los ajustes que realizan los operarios son más importantes que nunca, ya que las restricciones de viajes e ingreso a instalaciones que se establecieron para minimizar la propagación de COVID-19 dificultan que los equipos de mantenimiento de los fabricantes de maquinaria tengan acceso a los equipos instalados en las plantas.

La buena noticia es que solo un pequeño número de ajustes regulares puede marcar una gran diferencia en el rendimiento del termoformado. Además, cuando surgen problemas, una lista de verificación de 10 posibles problemas y soluciones puede ayudar a resolver todas las preocupaciones, excepto las más complicadas. Con esta información, los operarios pueden mantener el equipo y lograr un funcionamiento sin problemas día tras día y año tras año.

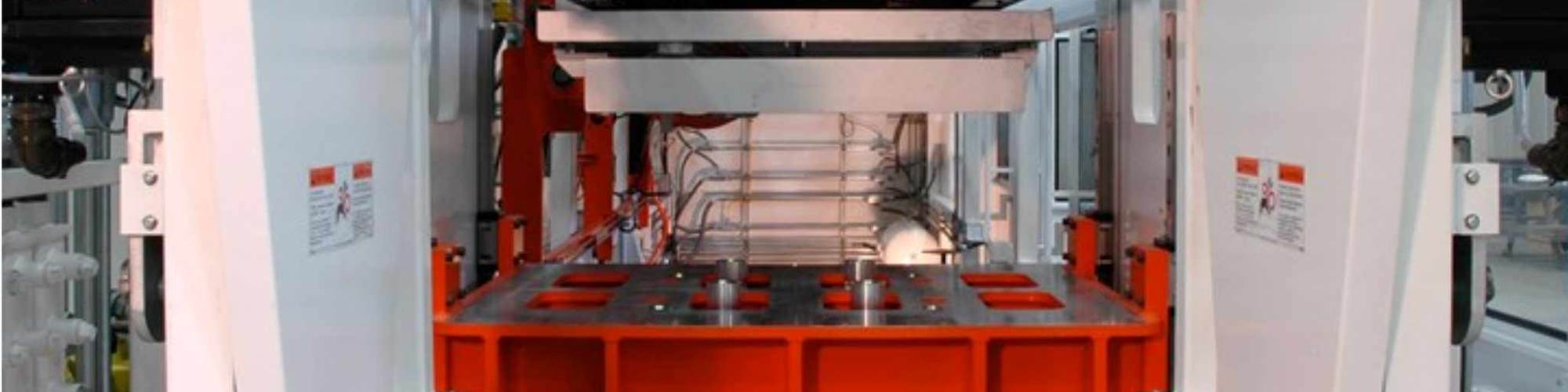

Ajustes de los rieles de su máquina de termoformado

Los ajustes básicos de los rieles a lo largo de la vida útil de las máquinas de termoformado ayudan a garantizar el máximo rendimiento y evitar problemas de superficie. Estos son algunos ajustes importantes que deben hacerse regularmente, más regularmente de lo que la mayoría de los operarios esperan, para evitar problemas de rendimiento.

En primer lugar, los operarios deben comprobar regularmente la alineación del riel y la herramienta y realizar los ajustes menores necesarios. Los rieles deben comenzar paralelos al molde, y debe haber de 3/8 a 1/2 pulgadas por lado entre los rieles y el molde.

Si los rieles están demasiado cerca del molde, pueden producirse daños en el molde y los rieles de la cadena. Los problemas en estas alineaciones son comunes, así que recuerde verificar y ajustar antes de que comiencen a ocurrir problemas importantes de rendimiento.

Los ajustes regulares de la cadena son necesarios porque el desgaste y el estiramiento son naturales con el tiempo.

Otro ajuste a tener en cuenta es la altura de los tubos de enfriamiento, especialmente si los materiales se cambian regularmente. La norma es que los tubos de enfriamiento deben ajustarse al grosor del material más 0.020 a 0.030 pulgadas.

Pero si se utilizan materiales más delgados que 0.030 pulgadas, ajustar los tubos de enfriamiento con esta cantidad de espacio libre causará problemas. En su lugar, ajuste la altura del tubo de enfriamiento igual a una doble capa de estos materiales más delgados.

Si se ajusta demasiado alto, se pueden producir ondulaciones en la lámina, conocidas como bandas, a medida que el material se levanta de la cadena y se dobla. Si la altura del tubo de enfriamiento se establece demasiado baja, los tubos de enfriamiento causan un exceso de arrastre y se produce polvo.

Finalmente, los ajustes de la cadena son necesarios para mantener un rendimiento fiable. El desgaste y el estiramiento de la cadena a velocidades desiguales pueden provocar problemas con la alineación y el monitoreo de la inyección.

Este desgaste y estiramiento son naturales con el tiempo y pueden empeorar si la lámina se estira o se funde de manera desigual. La tensión de la cadena también debe verificarse regularmente, ya que debe ser igual en ambas cadenas. Si la tensión es demasiado floja, puede haber ondulaciones y problemas de alineación; Si es demasiado ajustada, puede haber un desgaste excesivo en las ruedas dentadas y barras de desgaste.

Los tensores mecánicos son inconsistentes en comparación con los neumáticos, pero incluso los tensores neumáticos pueden provocar una tensión desigual si no se comprueban adecuadamente. Las cadenas deben reemplazarse según sea necesario cuando se produce un estiramiento o desgaste, y si una cadena necesita reemplazo, deben reemplazarse ambas al mismo tiempo para mantener una tensión constante.

Solución de problemas comunes

Revise regularmente los tensores de cadena neumáticos para evitar una tensión desigual en las termoformadoras continuas.

Puede producirse cierta desalineación de una inyección a otra incluso si se realizan los ajustes anteriores en el riel. Cuando surgen problemas, especialmente hoy, cuando los técnicos de los fabricantes de maquinaria no pueden viajar para reparar y mantener el equipo en persona, puede ser útil tener una lista de verificación para la resolución de problemas.

Estos son 10 de los pasos más importantes para solucionar la desalineación y otros problemas comunes en el termoformado:

• Tubos de enfriamiento: asegúrese de que las alturas de los tubos de enfriamiento estén ajustadas al doble del espesor del material o, para materiales más gruesos, a un máximo de 0.020 a 0.030 pulgadas. por encima de la altura del material. Esto se puede lograr con un medidor entre la parte superior de la cadena y el tubo de enfriamiento.

• Ruedas perforadoras: coloque las ruedas perforadoras en la entrada del riel de la cadena para que la lámina se desplace completamente hacia abajo en el pistón. Esto garantiza que la lámina se coloque correctamente, eliminando así el esfuerzo innecesario y el desgaste prematuro de la cadena, el soporte o la barra guía.

• Espacios libres: mantenga la distancia desde el borde de la herramienta hasta la cadena hasta un máximo de 1/2 pulgada por lado, y observe el espacio libre entre la cabeza del perno de ajuste de la cadena del riel de cadena y el lado de la herramienta de formado. Algunos materiales más gruesos son flexibles y pueden aceptar tolerancias más amplias, pero especialmente con material de alta contracción o con muchas cavidades, reducir el espacio es imperativo.

• Rieles de cadena paralelos: asegúrese de comenzar con los rieles de cadena paralelos a la herramienta de formado. Cada lado debe tener 3/8 de pulgada a 1/2 pulgada de separación en el exterior de la herramienta de formado a la cadena en el riel. Los rieles de cadena deben colocarse en paralelo desde el estabilizador de la estación de formado hasta el extremo de salida de la máquina. Si se necesita una formación en "V", no debe exceder las 2 pulgadas y debe hacerse solo desde la entrada de la máquina hasta la varilla estabilizadora de la estación de formado de alimentación. Desde el molde hasta el extremo de salida de la máquina, los rieles de cadena paralelos son imprescindibles.

• Estiramiento de la cadena: las cadenas pueden estirarse y desgastarse con el tiempo. Para comprobarlo, mida primero un cierto número de eslabones (digamos, 60) en el mismo punto de cada cadena. Si hay una diferencia, incluso mínima, es probable que se haya producido un estiramiento. A continuación, retire ambas cadenas de los rieles, coloque la cadena en el piso y coloque los pasadores de la cadena uno frente al otro, asegurándose de que las cadenas estén apretadas por igual. Mida las cadenas, y si una es más larga que la otra o los pasadores no están alineados, reemplace ambas.

▪ Ubicación de la placa separadora: la placa separadora no debe sobresalir por debajo de la línea de la lámina cuando se acciona, y debe accionarse a medida que la platina se retrae. La placa separadora debe mantener la lámina en su lugar y casi parecer que permanece inmóvil a medida que la lámina evacua las cavidades. Si la lámina se dobla hacia arriba, lo que dificulta la extracción de piezas del molde, es posible que sea necesario ajustar la placa separadora.

La bandeja de salida entre los rieles y después de la herramienta debe colocarse en la línea de la lámina. La bandeja debe ajustarse de modo que la lámina no pueda combarse al salir del molde

▪ Ubicación de la bandeja de salida: la bandeja de salida entre los rieles y después de la herramienta debe colocarse en la línea de la lámina. La bandeja debe fijarse de modo que la lámina no pueda deformarse al salir del molde. Con frecuencia hay problemas, especialmente con materiales más delgados, cuando la bandeja de salida se baja y la lámina en lugar de alcanzar la bandeja se queda pegada.

• Orientación de la lámina: esto puede causar problemas. Para comprobarlo, sumerja una pieza cuadrada de 6 pulgadas de material en aceite de cocina a 400 F o colóquela en un horno de 400 F. Una vez calentado, mida la diferencia entre los materiales fríos y los calentados, tanto en la dirección de jalado como en la transversal. La orientación de la lámina de más del 10% puede causar problemas.

• Enfriamiento adecuado: el enfriamiento inadecuado en los moldes puede provocar problemas costosos y puede ser causado por la obstrucción de los canales de enfriamiento, una ejecución de la línea demasiado rápida o el uso de un intercambiador de calor o enfriador con capacidad insuficiente. Una forma de determinar si se están produciendo problemas de enfriamiento es verificar la temperatura de la bobina con una pistola de detección de infrarrojos; la variación de temperatura entre la parte frontal, media y posterior de la lámina no debe exceder los 5 F.

▪ Centrado de los rieles de cadena: verifique que los rieles estén centrados. Esto se puede lograr mediante el uso de barras de línea central o guías de platina, y una cuerda a través de la máquina que marca la línea central. Debe haber la misma distancia desde todos los tornillos de ajuste hasta la línea central.

Contenido relacionado

Procesos y tecnologías en la fabricación de piezas huecas de plástico

Descubramos los procesos clave para fabricar piezas huecas en plástico. Desde el termoformado de láminas, el moldeo por soplado y hasta el rotomoldeo, exploraremos cada técnica en detalle para encontrar el equilibrio perfecto entre eficiencia y calidad.

Leer MásTermoformado vertical para la producción de botellas

Descubra la tecnología de termoformado vertical para botellas. Menor huella, ahorro energético y diseño versátil en la producción.

Leer MásAbren convocatoria para premio al Termoformador del Año

La SPE abre la convocatoria para nominar al Termoformador del Año 2025, premio que reconoce contribuciones a la industria del termoformado.

Leer MásProAmpac presenta solución sostenible para empaques flexibles

Se trata de ProActive Recyclable FibreSculpt, una tecnología de fibra reciclable de alta barrera para aplicaciones de termoformado para el evasado flexible de alimentos.

Leer MásLea a continuación

Reciclaje de termoformados de PET: Green Impact Plastics y RIISA

Después de seis meses de trabajo conjunto, Green Impact Plastics y RIISA compartieron datos de su experiencia en materia de segregación para el reciclaje de termoformados de PET, un mercado que va en franco crecimiento en Norteamérica.

Leer MásTecnología para termoformado de puertas de refrigeradores de Kiefel

La nueva KID 100/230 BFS-R, de Kiefel, ahorra energía, tiempo y espacio en el termoformado de piezas para refrigeradores.

Leer MásMoldes y troqueles para termoformado

Grupo Interconsult (stand 227) es especialista en el diseño y la fabricación de moldes y troqueles para la industria del termoformado de plástico y ofrecerá en Meximold herramentales para termoformar embalajes para la industria alimenticia, farmacéutica, cosmética y automotriz.

Leer Más