Según Octavio Victal, CEO de Green Impact, se estima que más de 1,600 millones de libras de termoformados son desechados cada año en Estados Unidos y Canadá.

Las compañías mexicanas RIISA y Green Impact Plastics, compartieron a través de un webinar los resultados de la experiencia obtenida con algunos grupos de trabajo en Estados Unidos, en materia de clasificación, dentro del proceso de reciclaje de envases de termoformados de PET posconsumo.

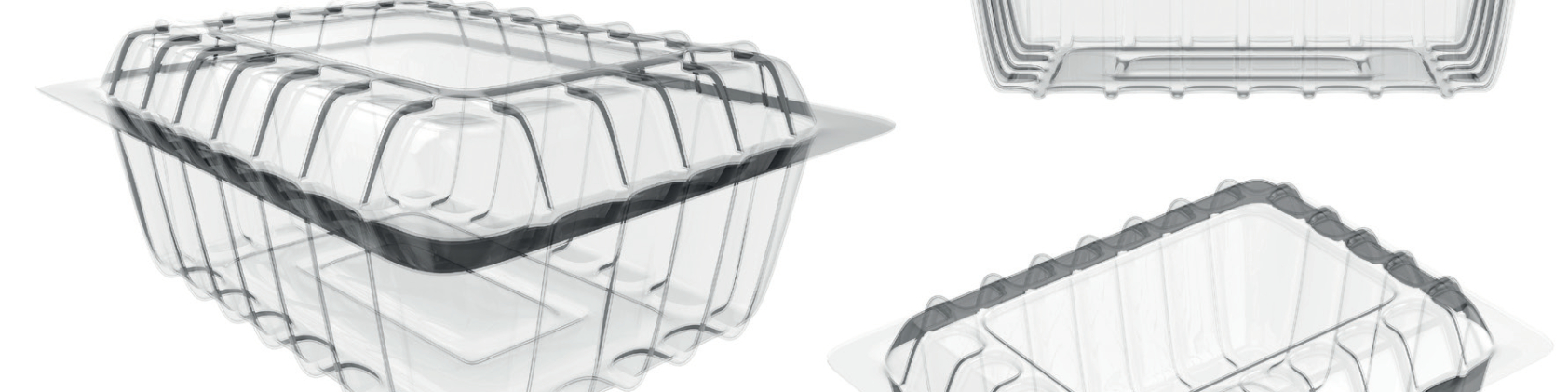

A finales de 2020, Green Impact Plastics, recuperador líder en el reciclaje de termoformados de PET y RIISA, recuperador de botellas de PET, firmaron un acuerdo para colaborar en un proyecto que busca captar todos los termoformados de PET (charolas, clamshells) que los recuperadores de botellas PET tradicionalmente rechazan, para aprovechar este flujo de alto valor y contribuir a la economía circular.

Para Octavio Victal, CEO de Green Impact, la oportunidad es muy clara: “se estima que más de 1,600 millones de libras de termoformados son desechados cada año en Estados Unidos y Canadá, de los cuales solo se recupera el 9 %, mientras que el 91 % termina en un fardo de botellas de mezcla o como un residuo que desafortunadamente ha dejado de tener un mercado y acaba en vertederos o en el extranjero de manera ilegal”, señaló durante su intervención.

Desbloqueando el suministro

Dedicada al reciclaje de PET desde hace más de 15 años, Green Impact Plastics comenzó a realizar el reciclaje de termoformados en mayo de 2019 en su planta de Ciudad Juárez, muy cerca de la frontera con El Paso, Texas.

La planta está diseñada para procesar pacas de 100 % termoformados y producir TCWF (trozos termoformados limpio y lavado) adecuado para el contacto directo con alimentos.

De acuerdo con Mauricio Llaguno, de RIISA, uno de los principales problemas para la segregación del material es que resulta muy difícil detectar otros materiales como el poliestireno o el PVC.

Con una capacidad de producción de 20 millones de libras al año. Desde 2019 Green Impact Plastics procesa arriba de 8 millones de libras por año y junto con otros aliados busca hacer crecer el mercado, desbloquear el suministro y maximizar su producción.

También cuenta con una instalación a punto de arrancar en Vernon, California, ya que sus principales clientes se encuentran en Estados Unidos.

Retos y aliados

“Nuestro mayor reto es la recolección y el suministro, asegura Octavio, y hemos tenido que ser enormemente creativos en la manera de sortear o clasificar estos envases. Para ello hemos hecho valiosas alianzas y colaboraciones con compañías como RIISA, Ridwell, Driscoll´s y Replenysh”.

“Otro gran esfuerzo lo hemos puesto en la industria de las bayas, con iniciativas como ‘Zero Waste to Landfill’ o Cero Desperdicios en Vertederos, -donde participan productores como Driscoll’s; Aneberries, Sunbell, Foxy Strawberries, Wish Farms, Red Blossom, Good Farms, Berries Paradise y otros más, que intentan evitar que los empaques sean desacartados, sean recolectados y regresen en forma de otro termoformado”.

Por su parte, RIISA (Recuperaciones Industriales Internacionales S.A. de C.V.) Tiene 10 años operando en el reciclaje de plásticos y un total de 34 años en reciclaje. Su operación principal ese encuentra en Monterrey, y cuenta con patios de recuperación en Mazatlán, Pachuca y Silao. Su instalación de PET está instalada en 200,000 pies cuadrados con una capacidad anual total de 43.000.000 de libras de escamas de botella que se venden principalmente en el mercado estadounidense.

Principales hallazgos

Después de seis meses de trabajo conjunto, los resultados obtenidos, hacen creer tanto a Octavio Victal, como a Mauricio Llaguno, COO de RIISA, que “van en el camino correcto”.

Los datos compartidos por ambos emprendedores muestran los porcentajes de termoformados recolectados en Estados Unidos, y tienen el propósito de ayudar a los grupos de trabajo de la industria a comprender mejor manera cómo funciona la recuperación de este material.

Muestra: En el periodo comprendido entre el 15 de febrero al 15 de junio de 2021, en total se obtuvieron 4,212,910 libras de fardos de PET post consumo, procedentes de cuatro instalaciones de recuperación de materiales (MRF), ubicadas en Texas y Arizona.

¿Cómo se procesan?: Tras la recepción, los fardos entran en una desempacadora mecánica, equipo que se compone de dos trituradoras y un transportador, y que ayuda a desmontar la paca para llevar a cabo una mejor clasificación y detección. Sin embargo, una dificultad es que un porcentaje de material conglomerado permanece y se requiere mano de obra para segregar mejor el contenido.

Después, el material se alimenta dentro de un transportador de segregación principal, primero con trabajo manual, seguido de 2 clasificadores ópticos de botellas (corrientes positivas y negativas); y luego se revisa nuevamente con el manual antes de que llegue directamente a sus trituradoras.

De acuerdo con Mauricio Llaguno, de RIISA, uno de los principales problemas para la segregación del material es que resulta muy difícil detectar otros materiales como el poliestireno o el PVC. “A veces tienes que tocarlo, sentirlo e incluso doblarlo para darte cuenta si es PT u otro material, y eso requiere mucho trabajo”.

Posteriormente, el termoformado de PET detectado se acomoda en bolsas, que se mueven a otro transportador que alimenta una empacadora de 2 cilindros. No sin antes pasar de nuevo por mano de obra para detectar cualquier termoformado que no sea de PET. Normalmente, el termoformado de PVC es el principal material segregado, y así el resultado es la paca de termoformado de PET recuperado.

Porcentaje del material en pacas clasificadas: De acuerdo con sus datos, el termoformado de PET está presente en un porcentaje promedio de entre 7,75 % y 9,52 %, del total de pacas clasificadas.

En la experiencia documentada se separaron 307,0764 libras de un total de 4,212,910 libras, lo que arroja un verdadero 7.26% de termoformado de PET recuperado exitosamente.

“Creemos que la diferencia con nuestra muestra original de 9.06 % contra el rendimiento real del 7.26 % se debe a la presencia de: algunos termoformados aglomerados debido al proceso de compresión de la paca que dificulta la recuperación; termoformados de PVC encontrados y termoformados muy sucios, fuera de espectro”, apunta Mauricio.

Conclusiones al final de la experiencia

“Por supuesto que el esfuerzo y el costo para el reciclaje de termoformados valen la pena. Es un material que se ha ido incrementando en el contenido de las pacas. El costo del PT es alto y recuperarlo lo vale (…) En RIISA creemos que se debe reciclar al máximo un fardo posconsumo. El propósito de RIISA no solo es crear valor, sino hacerlo de manera responsable y encontrar hogares para los diferentes materiales que se encuentran y generado en el proceso de reciclaje de PET”, afirmó el COO de RIISA.

“La clasificación genera costos extras, así como la preparación para el PET termoformado, por lo que el valor económico del segregado bien hecho es necesario para que sea sostenible… Para nosotros el aumento del valor económico de los materiales reciclados claramente incentivará al mundo del reciclaje”, recalca Mauricio.

Finalmente, Octavio Victal recordó que Green Impact Plastics trabaja de la mano de North West, RIISA, NAPCOR, APR y el Pacto Plástico de Estados Unidos y otros aliados, para recuperar al máximo el termoformado de PET, desbloquear el suministro y crear una mayor demanda.

“Nos queda mucho trabajo por delante juntos, esto apenas comienza, pero vemos con gusto que hay mucho interés en el reciclaje de termoformado de PET y que seguirá creciendo”.

Así mismo, desea expandir su modelo de negocio en el norte de América, su meta actual, e identificar nuevas áreas geográficas para expandir sus operaciones.

Contenido relacionado

El reciclaje de PET en México es caso de éxito

México tiene el acopio de PET más alto de Latinoamérica y es líder mundial en reciclado botella a botella grado alimenticio. Conozca algunos de los elementos que lo han hecho posible.

Leer MásPrecios de materiales plásticos reciclados muestran estabilidad para 2023

Después de la caída del verano, la mayoría de los precios se estabilizaron en la segunda mitad de 2022, y se proyecta la misma tendencia hacia 2023 en Estados Unidos.

Leer MásClaves sobre poliestireno expandido (EPS): fabricación, usos y reciclaje

El poliestireno expandido (EPS), unicel o espuma de poliestireno es un material versátil con una amplia gama de aplicaciones que se destaca por su ligereza y capacidad de aislamiento. Conozca su historia, proceso de fabricación, propiedades, usos y avances en reciclaje.

Leer Más¿Por qué y cuándo debe recristalizar su scrap de PET?

Ya sea que usted fabrique botellas de PET mediante moldeo por soplado o extruya lámina APET, producirá desechos amorfos en el proceso. El manejo que usted le dé a este material afectará sus costos de producción. La re-cristalización puede ayudarle.

Leer MásLea a continuación

¿Qué es el termoformado de plástico?: proceso, maquinaria y aplicaciones

Un recorrido detallado por el proceso de termoformado, desde el calentamiento hasta el enfriamiento. Explore los diferentes tipos de maquinaria para termoformado y cómo influyen en la calidad y eficiencia de la producción.

Leer MásConsejos para el termoformado de plástico reciclado posconsumo (PCR)

El termoformado de plástico reciclado posconsumo (PCR) no es radicalmente diferente al de material virgen, pero la variación en los materiales reciclados puede requerir un cuidado adicional para obtener un resultado final consistente.

Leer MásReciclaje charola a charola: economía circular en acción

Los hermanos Octavio y Juan Pablo Victal visualizaron en el reciclado charola a charola un nicho innovador y poco explorado dentro del competido mercado del reciclaje de PET. Han llevado su ingenio a Estados Unidos, donde el tema están en auge, y ahora hacen un llamado para que en México las charolas sean consideradas en los flujos de reciclaje del PET.

Leer Más