Reciclaje charola a charola: economía circular en acción

Los hermanos Octavio y Juan Pablo Victal visualizaron en el reciclado charola a charola un nicho innovador y poco explorado dentro del competido mercado del reciclaje de PET. Han llevado su ingenio a Estados Unidos, donde el tema están en auge, y ahora hacen un llamado para que en México las charolas sean consideradas en los flujos de reciclaje del PET.

Compartir

Juan Pablo Victal, jefe de operaciones de la planta de Green Impact PET en Ciudad Juárez.

El reciclaje de PET tiene una de las cadenas de suministro más sólidas y estructuradas del mundo, y México es líder en las Américas con una tasa de acopio de 56%, que lo ubica por encima de Estados Unidos, Canadá y Brasil (según cifras de ECOCE).

En parte, el reciclaje de PET ha tenido amplia difusión gracias a la facilidad de identificar como PET el material proveniente de las botellas de agua y refresco. Sin embargo, con un aumento considerable de la demanda de flake limpio, que cada vez tiene aplicaciones de más alto desempeño, inclusive para contacto con alimentos o para las aplicaciones botella a botella, las compañías recicladoras deben encontrar nuevas fuentes del material e ir más allá de la recuperación de las botellas.

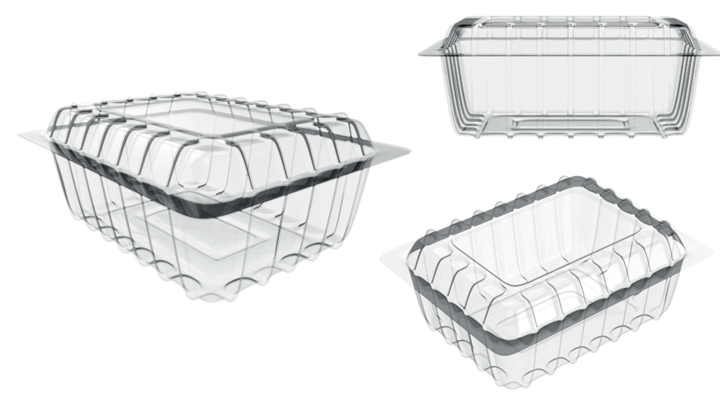

Así, gracias a esta necesidad por un aumento del suministro y también a las presiones ambientales, comienza a tomar fuerza la recuperación de charolas y clamshells, donde el PET también está presente.

En un inicio, estos empaques no se habían incorporado de manera robusta en las corrientes de reciclaje debido a los desafíos que implica su acopio, clasificación, lavado y molienda. No obstante, con el desarrollo de nuevas tecnologías, los termoformados están abriendo su camino en el espléndido mercado del reciclaje de PET, y México también podría subirse a esta tendencia para consolidar aún más su liderazgo en reciclaje.

Un ejemplo de esto es el caso de Green Impact PET, una compañía liderada por los hermanos, Octavio y Juan Pablo Victal, que se dedican al reciclado de PET en México desde hace más de 15 años.

En su trayectoria, los Victal han tenido diferentes empresas. Una de ellas, con altísimo propósito social, al vincular a los reclusos de un penal en Puerto Vallarta para labores de segregación, molienda y lavado. Luego tuvieron otra planta en Guadalajara que terminaron por trasladar a Ciudad Juárez, y donde incursionaron con el reciclado de los termoformados.

Su motivación surgió cuando en el boom del reciclado de botella a botella, el material disponible empezó a escasear, y vieron una fuente de PET que casi nadie exploraba en las charolas y clamshells posconsumo que son ampliamente utilizados en el empaque de fresas y frambuesas, así como de alimentos preparados o de panadería.

“La charola era todo lo que la gente no quería. Todo el mundo se estaba inclinando por el reciclaje de la botella. Así es que empezamos a jugar con las líneas de reciclaje y a modificar el proceso. Ajustamos también nuestras formulaciones químicas para poder quitar las etiquetas y demás”, comentó Octavio Victal. Sin embargo, encontrar el punto exacto para que el proceso fuera exitoso no fue fácil.

Paca de charolas compactadas posconsumo, lista para el proceso de reciclado. De allí se obtendrá el RPET para fabricar nuevas nuevas charolas.

En cuanto a los retos para reciclar termoformas, los hermanos mencionan que son un sinfín. El sorteo o clasificación de las charolas tiene una gran complejidad porque otros productos, similares en apariencia, se fabrican con poliestireno o PVC.

Además, la charola, de menor densidad que la botella, tiende a ser más quebradiza en el proceso.

“Hay que modificar prácticamente todo el sistema para que sea mucho más gentil desde la molienda hasta las centrífugas. Digamos que las revoluciones por minuto de todo el equipo tienen que modificarse, pues no se puede correr una botella al mismo ritmo que una de termoforma porque va a destrozarla”, comentó Octavio.

Otro tema complejo es la generación de finos, por lo que el sistema debe tener opciones para manejar su exceso, así como para eliminar toda la pulpa de celulosa de las etiquetas que traen las charolas. Luego, está el sorteo del flake, donde se pueden encontrar gran variedad de coextrusiones, barreras y materiales.

“El equipo que se utilice para sortear al final el flake debe ser de vanguardia y tener los mejores sistemas de detección para sacar todos esos contaminantes, que no se encuentran en la botella”, refirió el directivo.

Octavio Victal recuerda que, contra todo pronóstico y a pesar de estos retos, empezaron a realizar las pruebas. Después llegó una gran oportunidad de la mano de uno de sus potenciales clientes en California (EE.UU.), rPlanet Earth.

“Ellos tenían gran curiosidad de saber de dónde venía el material, cómo habíamos logrado reciclar las charolas y cuándo estaría el material disponible. Resulta que ellos habían comprado unas líneas de reciclaje que en teoría les permitirían reciclar botellas y termoformados, pero en la práctica habían descubierto que el proceso no era tan sencillo”.

En ese momento, California ya empezaba a legislar sobre los plásticos de un solo uso, y había muchos interesados en que se reciclara este empaque, pues es un estado donde los agricultores locales utilizan ampliamente los termoformados para sus productos.

“Ellos fueron a Juárez a ver la planta, y propusieron enviarnos unas pacas de material para hacer pruebas. Como quedaron satisfechos con la calidad de la hojuela, empezaron a mandar pacas de termoformas posconsumo de California a Ciudad Juárez, donde se procesan en flake limpio que luego se regresa a la planta de rPlanet Earth. Allí le hacen un tratamiento de policondensación de estado sólido para elevar su viscosidad, de extrusión y de termoformado para fabricar nuevas charolas. Es un proyecto de ciclo cerrado de charola a charola, algo innovador”.

Rápidamente, los volúmenes requeridos se incrementaron, con lo que surgió la idea de abrir una planta de reciclaje en California para evitar el traslado del material.

“Comenzamos a conseguir dineros, a seleccionar a los fabricantes del equipo y a llevar la misma ingeniería de nuestra planta de México para echar a andar el proyecto. Estamos en pleno desarrollo. Ahora está un poco retrasado por el tema del Covid-19, pero esperamos avances en octubre de este año y estar operando a comienzos de 2021”, comentó Octavio.

El sector de los termoformados fue el primero en absorber grandes cantidades de hojuela de RPET, proveniente de botellas. Ahora resulta lógico que se convierta también en una fuente de material posconsumo para hacer un cierre del ciclo y llegar a una aplicación de economía circular.

Octavio se encarga de los clientes en Estados Unidos y del desarrollo de la segunda planta que estará operando en Vernon, California. Además, participa como director de sustentabilidad para rPlanetEarth. Por su parte Juan Pablo, dirige todas las operaciones en territorio mexicano.

Charolas como fuente de PET posconsumo

“El mercado está loco, encantado, porque pues es un ciclo cerrado de un material que estaba yendo al relleno. Lo peor es que la lámina y el termoformado de PET fue el principal precursor del reciclado de botella. Todos los que reciclamos botella buscábamos llevar el flake para aplicación en la industria de termoformados. Fue este sector el primero en absorber cantidades fuertes de hojuela de PET de calidad, hasta que la industria de botella a botella empezó a tener auge. Ahora, el sector productor de lámina de PET reciclado tiene la preocupación de encontrar hojuela porque toda se está yendo a la producción de botellas. Así es que esta solución para recuperar los termoformados y hacer un ciclo cerrado de charlola a charola promete muchísimo”.

Octavio Victal estará a cargo la planta de California y actualmente es director de sustentabilidad para rPlanetEarth.

Según Octavio Victal, con este proceso ofrecen una solución al reciclado de termoforma, que permite cerrar el ciclo a grandes dueños de marca que trabajen con charolas, como Driscoll, Danone y otros.

Cuando la operación de la nueva planta en California esté en funcionamiento, los hermanos Victal habrán marcado un hito de llevar tecnología mexicana a Estados Unidos para el procesamiento de charola a charola en ciclo cerrado, pero se enfrentarán a un nuevo reto: el de construir una red de proveeduría para conseguir el abasto de termoformados posconsumo en México, que les permita alimentar su planta en Ciudad Juárez y hacer este proceso de ciclo cerrado en suelo mexicano.

Una preocupación es que en México no se está juntando este material. A los hermanos Victal les interesa que en el país se conozca que el reciclaje de termoformados en altos volúmenes es una realidad, y que se empiece a integrar el acopio de estos materiales en las corrientes de reciclaje.

“Estamos en un momento privilegiado para hacerlo. La presión por temas ambientales y por la responsabilidad extendida del productor llevó a que en Estados Unidos se tuviera que trabajar en esto contra el tiempo. Aquí podemos prepararnos y comenzar la infraestructura y la conciencia en el acopio de charolas, para empezar a generar ese ciclo cerrado en México. Hay que ver de qué manera cerramos el ciclo en el producto, y así como la botella tuvo su auge y la industria se avocó a buscar las mejores soluciones para reciclar la botella, yo creo que ahora le toca a la termoforma”, comentó Juan Pablo Victal.

“Orgullosamente te puedo decir que estoy aquí porque en México somos muy buenos para reciclar. Hacemos las cosas muy bien y exportamos nuestro talento e ingenio para reciclar. Somos punta de lanza en reciclado y la idea es que podamos continuar con el legado, ahora con la incorporación del reciclaje de termoformados”, finalizó Octavio.

Contenido relacionado

Perspectiva del reciclaje en México y Latinoamérica en PRLATAM

Desafíos, casos de éxito y una reflexión sobre el papel del reciclaje en la economía circular fueron algunos de los temas abordados en Plastics Recycling LATAM.

Leer MásSeparación y clasificación de plásticos en el proceso de reciclaje

Explore los diferentes métodos de separación utilizados en el reciclaje de plásticos y cómo influyen en la calidad y aplicaciones de los materiales reciclados.

Leer MásANIPAC lanza Directorio de Empresas Recicladoras 2023

ANIPAC presenta este directorio virtual que proporciona información detallada y datos de contacto de más de 40 empresas dedicadas al reciclaje de plásticos.

Leer MásCertificación de plástico reciclado: ruta hacia una producción responsable

Esta es una guía completa sobre el proceso de certificación de plástico reciclado. Conozca los diferentes tipos de certificaciones, sus beneficios y cómo obtenerlas.

Leer MásLea a continuación

Diseño de empaques plásticos sustentables: principios por considerar

¿Qué requerimientos deben tener los empaques plásticos para ser considerados empaques sustentables? Vea los aspectos que los fabricantes de diversos empaques plásticos deben cumplir para alcanzar efectividad, eficiencia, circularidad y seguridad.

Leer MásBandejas de comida combinan plástico reciclado y mecanismos antigérmenes

Zincln AS y Parx Materials están brindando una solución a los problemas de higiene de las bandejas de comida de las cadenas de comida rápida: una bandeja hecha con residuos de los océanos que resiste a todos los gérmenes.

Leer MásConsejos para el termoformado de plástico reciclado posconsumo (PCR)

El termoformado de plástico reciclado posconsumo (PCR) no es radicalmente diferente al de material virgen, pero la variación en los materiales reciclados puede requerir un cuidado adicional para obtener un resultado final consistente.

Leer Más