Nueva generación de automatización llega al procesamiento de plásticos

Los llamados robots colaborativos, una nueva categoría de automatización amigable con el humano, pueden trabajar de forma segura al lado de los operadores, sin necesidad de una cubierta de protección.

La derivación de la palabra "robot" se remonta a 1920 de la palabra checa para trabajo forzado "robota", con su primer uso en una obra de ciencia ficción de K. Capek, titulada Robots Universales de Rossum (Rossum’s Universal Robots). En los últimos años, surgió "COBOT” como nueva palabra y concepto para la automatización, a partir de una mezcla entre “colaboración” y “robot”.

El Instituto Alemán de Seguridad y Salud Ocupacional (IFA) define la nueva categoría de esta manera: "Los robots industriales de colaboración son máquinas complejas que trabajan de la mano con los seres humanos. En un proceso de trabajo compartido, apoyan y asisten al operador humano".

Para los procesadores de plásticos, conscientes de la calidad y de los costos, ese "apoyo y asistencia" puede ayudar a aumentar la seguridad de los trabajadores, incrementar la eficiencia y reducir costos. Sin embargo, la frase clave es "de la mano con los seres humanos". Los nuevos "robots de colaboración" se distinguen por su capacidad para trabajar de forma segura en la proximidad de los seres humanos, sin necesidad de una cubierta de protección. Aunque no compiten con otros robots industriales de brazo articulado en términos de velocidad y precisión, los modelos de colaboración se destacan por un menor costo y la fácil programación por parte de personal promedio.

A pesar de que han estado en el mercado por tan sólo unos pocos años, un número considerable de moldeadores por inyección ya ha adoptado los robots de tipo colaborativo para operaciones repetitivas de recoger y ubicar o apilar y empacar. Estos son algunos de los robots colaborativos disponibles:

• Rethink Robotics, una empresa de siete años, puso los robots de colaboración en el mapa con su serie de robots Baxter de dos brazos, cada brazo con siete ejes. Baxter tiene sonar 360° y un sistema de visión frontal para detectar la presencia humana y realizar sus tareas. Su control "servo-elástico" detiene el movimiento si un brazo encuentra resistencia de menos de 1 libra. Su "cara" antropomórfica es una pantalla LCD con dos ojos y una serie de expresiones que indican el "estado de ánimo" del robot y la dirección del movimiento.

El año pasado, Rethink comercializó Sawyer, un primo de un solo brazo de Baxter que tiene mayor alcance, más capacidad de carga útil, y un sensor de visión más sofisticado en el brazo de siete ejes.

•ABB introdujo en 1974 el primer robot industrial y comenzó la revolución moderna de la robótica. La empresa cuenta actualmente con una base instalada de más de 300,000 robots en el mundo y tan solo en México más de 2,000. Con la introducción de YuMi, su robot colaborativo, ABB está una vez más, empujando los límites de la automatización al expandir los tipos de procesos industriales que pueden ser automatizados con robots. YuMi puede operar en muy cercana colaboración con humanos, gracias a su diseño seguro.

Cuenta con un esqueleto muy ligero de magnesio rígido cubierto por un plástico suave que absorbe los impactos. Este robot es también compacto, con dimensiones y movimientos similares a un humano, permitiendo que colaboradores humanos se sientan seguros y confiados – una característica que le hizo ganar el prestigioso Red Dot Award por ser el “mejor de lo mejor” en diseño

• Universal Robots, de Dinamarca, introdujo en 2014, su UR5 y UR10 de seis ejes, brazo articulado con verdaderos codificadores absolutos y ocho funciones ajustables relacionadas con la seguridad, así como 32 entradas y salidas incorporadas. Con un radio de acción de 33,5 pulgadas (850 mm) y capacidad de carga útil de 11 libras (5 kg), el brazo UR5 pesa alrededor de 40 libras. El UR10, más grande, tiene un radio de trabajo de poco más de 51 pulgadas y capacidad de carga de 22 lb. El modelo más pequeño UR3 fue lanzado el año pasado.

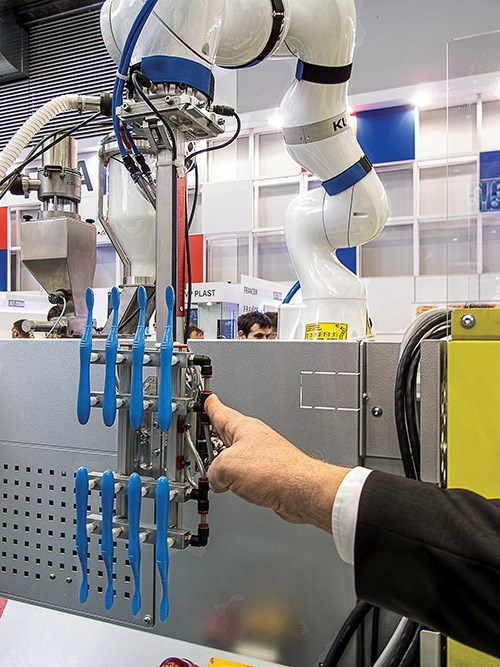

• Kuka Robotics presentó la serie de colaboración IIWA (Intelligent Industrial Work Assistant) con el LWR 5 (Robot Ligero) en 2013. Estos robots hicieron su primera aproximación a los plásticos en la feria Fakuma 2015, en Alemania, donde aparecieron como parte de las máquinas Arburg y Boy.

• Fanuc America presentó sus primeros robots de colaboración en noviembre. El robot de colaboración CR-35iA es un brazo de seis ejes que se describe como "el primero en la industria con carga útil de 35 kg (77 libras), un robot de colaboración con limitación de fuerza diseñado para trabajar junto con los humanos sin la necesidad de vallas de seguridad". Tiene una suave cubierta exterior para minimizar la fuerza de impacto y se dice que se detiene de manera segura cuando lo toca un operador humano o tiene otra obstrucción. Se puede integrar iRVision de Fanuc para que pueda ver lo que está recogiendo.

Colaboración en acción

El moldeador de artículos personalizados The Rodon Group, en Pensilvania, fue uno de los primeros fabricantes en Estados Unidos en adoptar los robots de colaboración Baxter, de Rethink Robotics, a principios de 2013. Dos años más tarde, la primera unidad Baxter de Rodon sigue funcionando, y tras recibir varias actualizaciones de software, hoy la unidad es tres veces más rápida y dos veces más precisa. Rodon tiene unas instalaciones de 12.000 metros cuadrados que albergan 109 máquinas de inyección entre 46 y 400 toneladas.

Como la empresa emplea a un máximo de siete operarios por turno, Baxter ha sido una adición valiosa para manejar "trabajos intensivos en mano de obra", tales como la toma de partes de bandas transportadoras, así como el apilado y el empaque por capas, señala Lowell Allen, vicepresidente de manufactura.

"Baxter nos permite aceptar trabajos que requieren la máquina trabajando todo el día, lo que no podíamos manejar de otro modo, sin tener que contratar más mano de obra". Un operador humano normalmente maneja 15 máquinas, y Baxter ha ayudado incrementar a 16 o 17 máquinas en algunos casos. Después de que Baxter ha preparado una caja llena, el operador sólo necesita sellarlas y etiquetarlas.

"Estamos muy inmersos en robótica aquí", añade Tony Hofmann, director de la planta. "Cada una de nuestras prensas tiene un robot o selector. Nuestro objetivo es que el robot manipule las piezas del molde y dentro de la caja con un ciclo de robot. Sin embargo, algunos trabajos no permiten eso, que es donde entra en juego Baxter". Después de que el robot de prensa coloca las piezas sobre una cinta transportadora, Baxter puede tomar aquellas partes del transportador para el embalaje.

"Utilizamos Baxter para corridas largas. En las cortas lo movemos a diferentes prensas, y sólo lo conectamos en donde lo necesitamos. Él es muy adaptable", dice Hofmann.

Allen dice que uno de los trabajos más exigentes que Baxter realizó fue el apilado y embalaje de globos acrílicos de iluminación de 5 pulgadas. No se toleraban rasguños o marcas de desgaste. Un robot recibía las partes y las traspasaba a Baxter, equipado con ventosas en sus brazos. Baxter creaba una matriz de 40 globos, y luego colocaba un inserto antes de iniciar la siguiente capa. En total, Baxter empacó cinco capas de 40 globos cada una. "Él es consistente en el apilamiento, y mantiene un recuento exacto de las partes, lo cual es muy útil".

En otro trabajo, Baxter empacó aspas de plástico, tres a la vez, en una caja con muy poco espacio disponible y fue capaz de manipular estas piezas, aún calientes.

La seguridad es la mayor ventaja que Rodon ve en los robots de colaboración. “La baja velocidad y la sensibilidad a la colisión de Baxter alivian ese riesgo”, dice Allen.

Otra característica de seguridad es la "cara" expresiva de Baxter. Dice Allen, "la forma en que gira la cabeza indica hacia dónde se dirige el brazo. También te mira fijamente para hacerte saber que es consciente de tu presencia. Eso es reconfortante para los chicos de control de calidad, por ejemplo, cuando se visita la estación del robot".

Otra ventaja es la facilidad de programación. "En el medio de la noche, si Baxter se desconfigura, un operador puede oprimir los botones de “enseñar”, y sólo con guiar su brazo a través de los movimientos, y él se acordará de ellos".

En dos años, Rodon ha utilizado Baxter para manejar piezas para cuidado personal, exhibiciones en puntos de venta, organizadores, juguetes y utensilios de construcción. "No hemos hecho mucho uso de sus capacidades de visión", señala Allen. "Nos gustaría usarlo para ordenar partes, pero no estamos ahí todavía". Y añade que la capacidad de visión más sofisticada en el nuevo robot Sawyer también se puede aplicar a Baxter. "Con una visión más precisa podríamos utilizar Baxter para inspeccionar defectos en las partes y también para ajustar las piezas para el montaje".

"Tuvimos a Sawyer aquí para una prueba", señala Hofmann. "Es más compacto, y el diseño del brazo es único, puede entrar en espacios muy estrechos. Una gran parte del tiempo sólo utilizamos uno de los brazos de Baxter", añade, por lo que Sawyer podría ser una solución adecuada.

AMA se vuelve colaborativo

El moldeador AMA en Riverside, California (Estados Unidos), invirtió en sus primeros robots de colaboración el año pasado, una decisión motivada por los altos costos de mano de obra en esa región.

AMA opera actualmente dos sistemas UR5 de Universal Robots. Al mismo tiempo, también adquirió dos unidades de seis ejes convencionales LR Mate 200iC de Fanuc. Estos últimos están diseñados para el manejo de partes y el montaje a alta velocidad. Tienen la misma capacidad de carga que los modelos de colaboración UR5, de11 lb (5 kg) en la muñeca, pero AMA agregó los modelos Fanuc para tareas de mayor velocidad para las cuales UR5 no está equipado para manejar.

En AMA, los cuatro nuevos robots han asumido roles de ensamble y permiten que empleados más experimentados y cualificados se dediquen a funciones más exigentes.

En la primavera de 2015, AMA contrató a Jim Hanke como su nuevo director de ingeniería. Un ingeniero industrial con casi 30 años de experiencia en plásticos, Hanke aportó su experiencia en la automatización, incluyendo el diseño y la implementación de las células de producción completas. Desde la contratación de Hanke, AMA ha formado un equipo dedicado a la implementación de nuevos sistemas de colaboración y otros tipos de robots. "Estamos dedicados a hacer el trabajo de automatización", dice Hanke.

Los proyectos asumidos por los robots Fanuc y Universal han incluido operaciones como la de lijar y pulir, la inserción de anillos de selle, corte de rebabas, y el manejo y entrega de las piezas a los trabajadores, estaciones de soldadura, y unidades de prueba automáticas. "Hemos sido capaces de recoger ciertos aspectos de esos puestos de trabajo que eran altamente repetitivos o que requerían una tarea muy compleja", dice Engler. En un caso, esto implicó un inserto que puede ser colocado en dos orientaciones diferentes, donde sólo una es correcta. "Al tener el robot haciendo esto, obtuvimos la consistencia requerida", dice Engler.

Una tarea nueva asumida por los robots UR5 de AMA es un montaje que requiere el grabado láser. Esta será manejada por un robot Universal con un sensor de visión que verificará la calidad de la pieza.

En una aplicación de la industria del juego, los trabajadores se habían encargado de la colocación de insertos calientes a una profundidad adecuada, lo que plantea problemas de seguridad y de calidad. AMA ha creado un recinto donde el UR5 recoge el pasador caliente y lo inserta a una profundidad controlada. Por otra parte, los trabajadores habían eliminado los pequeños componentes elastómericos a izquierda y derecha a partir de tres prensas de forma manual.

Ahora, los robots manejan la eliminación y la inspección para separar la izquierda de la derecha. El uso de un robot tradicional de tres ejes para este trabajo en particular requeriría una herramienta especial de fin de brazo que tendría que moverse en relación con los diversos trazos de la máquina. "Uno tres ejes estaría limitado", dice Hanke. "El Universal puede ir allí y hacer todo lo necesario debido al acceso adicional."

Hanke admite que inicialmente era escéptico acerca de los robots de colaboración, pero ha entendido el concepto para ciertas aplicaciones y escenarios de trabajo. Por su parte, Engler reconoce que los robots de colaboración no compiten cabeza a cabeza con los robots de diseño especial para embalaje de alta velocidad, pero asegura que ese no es el punto: "Si usted es un proveedor de envases de alta velocidad y está acostumbrado a ejecutar los ciclos de menos de 7 segundos, usted no va a utilizar un robot de colaboración", dice Engler. "Pero si usted es como yo y tiene tiempos de ciclo de proceso que son de un minuto, dos minutos a veces, entonces estos son realmente aplicables".

Yumi ya está en México

ABB, empresa líder en tecnologías de energía y automatización, presentó en México a YuMi, catalogado por la empresa como el primer robot industrial de dos brazos realmente colaborativo. El lanzamiento para el mercado mexicano se llevó a cabo durante la segunda edición de Automation & Power World México 2016, en junio pasado en Ciudad de México.

Según la compañía, este robot ya ha comenzado a posicionarse en el país como una solución que permite, de forma segura, la interacción de humanos con robots para automatizar procesos.

“YuMi hace la colaboración entre humanos y robots una realidad. Es el resultado de años de investigación y desarrollo, que cambiará la forma en la que los robots y los humanos interactúan. YuMi es un elemento dentro de nuestra estrategia para el Internet de las Cosas, Servicios y Personas, creando un futuro automatizado juntos”. Mencionó Sergio Bautista, director de la División de Automatización Discreta y Movimiento de ABB México.

Aunque YuMi fue específicamente diseñado para satisfacer las necesidades de una producción ágil y flexible en la industria de electrónica de consumo, también puede cumplir exitosamente requerimientos de ensamble de piezas pequeñas gracias a sus brazos dobles, manos flexibles, un sistema universal de alimentación de partes, localización de partes por medio de cámaras, programación guiada y una precisión en el control de movimientos de última generación.

Contenido relacionado

Oportunidades de automatización en la industria del plástico

La automatización es una tecnología en constante avance que les permite a más empresas en la industria del plástico mejorar sus procesos. En este artículo presentamos siete áreas de oportunidad para la automatización y cómo pueden mejorar la eficiencia de su negocio.

Leer MásCostos y beneficios de OPC UA para fabricantes de plásticos

El estándar OPC UA se perfila como un game-changer en la comunicación entre sistemas. Alan Landers, gerente de producto de sistemas de mezcla en Conair Group, desglosa las ventajas y los desafíos de adoptar esta tecnología y cómo este cambio tecnológico está redefiniendo la producción industrial.

Leer MásEngel y Kuka: alianza para automatización en moldeo por inyección

Engel y Kuka amplían su colaboración ofreciendo integración robótica avanzada en máquinas de moldeo por inyección para mejorar eficiencia y productividad.

Leer MásFakuma 2024: Arburg exhibirá avances en digitalización y automatización

Arburg exhibirá en Fakuma 2024 su Allrounder 720 E Golden Electric, junto con otras innovaciones en moldeo por inyección, reciclaje y manufactura aditiva.

Leer MásLea a continuación

Cobots: equilibrio entre mano de obra y automatización

En Estados Unidos, un moldeador de lotes de producción cortos y a la medida utiliza robots colaborativos de forma selectiva para que sus trabajadores sean más productivos.

Leer MásEntienda sus opciones en robots de múltiples ejes para moldeo por inyección

Con tantas opciones disponibles en la actualidad, es importante para los moldeadores entender los pros y los contras de los robots cartesianos frente a los de brazo articulado, y cómo sus capacidades se superponen más que nunca.

Leer MásCambio de paradigma en la inyección de cubetas

StackTeck y Avance Industrial unieron su conocimiento técnico en moldeo por inyección para romper paradigmas en la fabricación de cubetas. Así, demostraron una poderosa combinación de tecnologías de molde, máquina y enfriamiento que les permitió llegar a un ciclo de producción de tan solo 13 segundos para cubetas estándar.

Leer Más