El moldeo por soplado acepta el desafío de las nuevas formas

Máquinas nuevas y mejoradas, muy pequeñas o muy grandes, que producen desde envases de cortesía para los hoteles hasta parachoques de automóviles, abordan trabajos difíciles mientras mejoran la productividad, la calidad y la eficiencia energética.

Se vieron en la feria algo más de una docena de máquinas nuevas o mejoradas de extrusión-soplado tipo shuttle, soplado por succión, inyección-soplado y de estirado-soplado de una y dos estaciones, además de otras novedades en extrusoras, herramientas y controles —que indicaron el nivel saludable de la innovación en moldeo por soplado.

Aunque muchos de estos desarrollos tienen como objetivo aumentar la productividad y el ahorro de energía (muestra de ello son las muchas propuestas totalmente eléctricas, híbridas, y servohidráulicas), algunos de ellos están adaptados para la producción de formas inusuales o complejas.

Novedades en extrusión-soplado

En nuestro informe previo a la feria destacamos las nuevas máquinas totalmente eléctricas y máquinas híbridas tipo shuttle para la producción de envases de gran tamaño. Las nuevas máquinas eléctricas KBB 200y 400 de Kautex y la máquina híbrida EBlow 37 de Bekum están dirigidas particularmente a la producción de envases y bidones de 20 L.

Además, las nuevas máquinas tipo shuttle totalmente eléctricas de la serie M, de Milacron, vienen en una gama de tamaños para productos desde 100 ml hasta 20 L. Voceros de estas empresas describen el enfoque en envases de gran tamaño de HDPE por extrusión soplado como respuesta a las incursiones del PET por estirado-soplado en las botellas hasta 4 L (1 gal).

Cabe destacar que BBM Maschinenbau und Vertriebs GmbH, de Alemania, ha estado haciendo máquinas eléctricas tipo shuttle de una y dos estaciones para bidones (hasta 40 L) desde 2007. La firma está evidentemente interesada en el mercado norteamericano.

Otra nueva máquina eléctrica tipo shuttle de gran tamaño en la feria fue la Hesta700, de Hesta Basformtechnik GmbH, de Alemania. Esta máquina completamente rediseñada de doble estación es el modelo más grande de la empresa. Tiene una abrazadera de 22 t.m. con recorrido de apertura de 240 mm y tamaño máximo de molde 680 x 400 mm.

Durante el soplado, las unidades se apagan totalmente, permitiendo un ahorro energético de más del 40%. Los cambios rápidos de herramienta se hacen normalmente en 15 minutos, gracias a la utilización de componentes plug-in y a la ausencia de mangueras de refrigeración que se quitan y se vuelven a conectar, ya que los moldes se enfrían directamente desde la parte posterior.

Otras noticias en la producción de bidones y envases provienen de W. Müller GmbH, de Alemania. La compañía presentó la nueva extrusora satélite vertical 38/29D capaz de procesar más de 55 kg/h (121 libras) de HMWPE a 100 rpm, conveniente para las capas interiores y exteriores de garrafas apilables de tres capas.

Estos recipientes coextruidos podrían reemplazar los envases monocapa estándar con la certificación UN, al tiempo que reducen costos mediante el uso de una capa interior de 60-70% de resina virgen reciclada o no pigmentada.

Trabajando con la empresa Gifa, proveedor alemán de extrusoras, Muller ha suministrado miles de extrusoras verticales pequeñas pero necesitaba un modelo más grande para el mercado de envases con HMWPE de alta viscosidad. Normalmente esto requeriría una extrusora horizontal de gran volumen, pero Muller y Gifa modificaron las secciones de alimentación, dosificación y mezcla para fabricar un modelo vertical compacto con una unidad servo de 35 hp.

Además, W. Muller ha publicado datos de experimentos recientes del desarrollo de su tecnología de tres capas con núcleo de espuma, por el que se introduce gas de nitrógeno en el cabezal. Según la compañía, al investigar las propiedades mecánicas, como la carga superior para los bidones, es evidente que el espumado con las capas internas y externas sólidas puede mantener el 90% de propiedades de solidez con una reducción de peso del 20%.

En otras noticias de extrusión soplado, Kautex presenta su primera máquina de soplado por succión dirigida a la producción de piezas 3D con baja cuota de rebabas para aplicación en conductos automotrices, por ejemplo. El modelo KSB10 tiene una unidad de cierre de 10 toneladas métricas.

El diseño compacto de la máquina ocupa 50% menos de espacio y su construcción modular permite el envío en contenedores estándar. Es el primer modelo de la empresa con un sistema servohidráulico.

Para alta producción de envases pequeños, Magic mp SpA, de Italia, presentó su máquina shuttle totalmente eléctrica de dos estaciones ME-L20/D-1300-T35, su máquina de mayor tamaño hasta ahora. Lleva una unidad de cierre de 35 toneladas con un recorrido de 1400 mm y 24 cabezales en dos grupos independientes de 12.

Los moldes gemelos de 24 cavidades tienen distancias de centro de 50 mm para envases de yogur 200 ml. (También puede funcionar con 20 cabezaless para envases de yogur de 500 ml). Los dos cabezales son alimentados por dos extrusoras independientes de 90 mm. Los tiempos de ciclo. son de 9 seg (±1 seg) para envases de 200 ml y 500 ml, produciendo 20.000 y 16.000 piezas/hora, respectivamente.

Ossberger, de Alemania, mostró la Pressblower DSE 260, que ha sido recientemente mejorada para la producción de parachoques de automoviles (o bumpers) en copoliéster TPE Hytrel de DuPont, reemplazando los anteriores diseños de caucho termoestable no reciclables o PUR microcelular, o PP con relleno de espuma de PUR. La unidad ahora puede producir piezas de hasta 250 g de peso, que antes solo podían ser de 140-150 g.

Variaciones en inyección-soplado

La nueva máquina servo hidráulica IntelliDrive, de Jomar, proporciona ahorros de energía comparables al sistema totalmente eléctrico con menor costo inicial y menor costo de mantenimiento. Intellidrive es una máquina inteligente, a la cual le cambiaron el sistema de propulsión. Un motor servo se combinó con una tecnología de pistón de Bosch, para lograr que los motores sólo funcionen cuando son realmente necesarios. La máquina puede correr más fría. Esto, más otras modificaciones, resultaron en ahorros significativos con respecto a la generación previa de Jomar de 46.8% en energía, 40% en aceite hidráulico y 50% agua de enfriamiento.

Este nuevo concepto se trató de un lanzamiento para la feria, con el modelo 85s, para la industria farmacéutica, que será aplicado a los modelos más grandes de 135s y 175s. De acuerdo con Carlos Castro, presidente de Jomar, se trata de una tecnología con muy buenas perspectivas para México y América Latina.

En septiembre comentamos que tres proveedores de máquinas de moldeo por inyección mostrarían sistemas adaptados para moldeo por inyección-soplado. En los tres casos, la adaptación se hizo en el molde, en la máquina sólo hay cambios en la programación del control:

Boy Machines utilizó un molde de Schreck Kunststofftechnik GmbH, de Alemania, en una prensa Boy 60 E. El molde de canal caliente tiene una placa de indexación que inyecta cuatro preformas de PE para un envase de gotas para los ojos, luego gira 180° para soplar las cuatro botellitas en un ciclo de 18 segundos. Esta célula médica automáticamente envasaba cada botella inyectada en una bolsa sellada.

Engel instaló un molde cúbico de pila y giratorio de Foboha, de Alemania, para moldear preformas 8 + 8 y botellas de PP o PET en una prensa eléctrica e-motion 220 T. El plato giratorio eléctrico rotaba en incrementos de 90. Después de la inyección, la segunda estación (hacia el lado del operario de la máquina) precalentaba las preformas para soplar en la tercera estación (180° frente a la inyección).

Las botellas terminadas eran retiradas en la cuarta estación (parte posterior de la máquina) por un robot de seis ejes easix, de Engel. A diferencia de los sistemas estándar de IBM, Engel afirma que este concepto se podría ampliar a 96 cavidades.

Wittmann Battenfeld moldeó frascos en PP en un molde 2 + 2 con una placa de indexación de Grosfilley, de Francia, que fue montado en una SmartPower 240 estándar sevohidráulica. Grosfilley ha construido varios de estos moldes para botellas pequeñas y medianas con hasta 4 + 4 cavidades que utilizan PP, PET y PC. En su demostración durante la K, el ciclo duraba 15 segundos, pero el fabricante de moldes asegura que puede funcionar 2 segundos más rápido.

Además, Nissei ASB Co., de Japón, introdujo su primer sistema IBM sin estirado. Esta nueva variante opcional de su sistema ASB-12M de inyección estirado-soplado (ISBM) de un solo paso (ASB-12M/IBM) utiliza sólo dos estaciones de la mesa giratoria de cuatro estaciones, pero es convertible a soplado estirado. Según la compañía, la máquina serovohidráulica de 12 toneladas que tiene ventaja sobre los sistemas convencionales IBM en que su cierre vertical único elimina las bisagras y líneas de partición en el lado de la preforma.

Muchas noticias de estirado soplado

Nissei ASB Machine Co. trajo varias novedades a la feria. Una fue una versión de la PF-24-8B/12, un sistema ISBM de "1,5 pasos", diseñado para combinar lo mejor de los procesos de un solo paso y de dos pasos para alcanzar altas velocidades de producción en un tamaño compacto. El sistema lineal tiene 12 cavidades de preformas, pero sólo cuatro cavidades de soplado, debido a que el soplado es más rápido que el ciclo de inyección, y acumula las preformas, que se dejan enfríar solo a la temperatura de transición vítrea, no ambiente, antes del soplado.

El modelo mejorado en la feria tenía otras novedades. Uno era la capacidad de moldear un asa de agarre profundo para envases grandes de PET. Una unidad de potencia hidráulica externa adicional se utiliza para conducir piezas formadas dentro el molde de soplado para que la forma de la cavidad cambie durante el soplado; según la compañía, esto permite la producción de formas que antes eran "imposibles".

El mismo mecanismo también puede añadir insertos de PP o asas de HDPE que mecánicamente se sellan en la botella durante el soplado. Otra nueva característica es la orientación del cuello (es decir, la posición) con un registro integrado en el cuello de la preforma para permitir alineación a una posición específica de la hilera antes de entrar en la estación de soplado.

Según la compañía, esta característica es valiosa para preformas ovales con el fin de lograr alta ovalidad en los envases o para envases con agarre y con tapas de bisagra o con cierres con algún tipo de ayuda de vertido.

También en la feria se presentó la ISBM ASB-70DPH, una máquina de una estación con un nuevo sistema de doble soplado para envases de PET de llenado en caliente. Anteriormente, esa característica sólo estaba disponible en máquinas de dos estaciones, según la empresa.

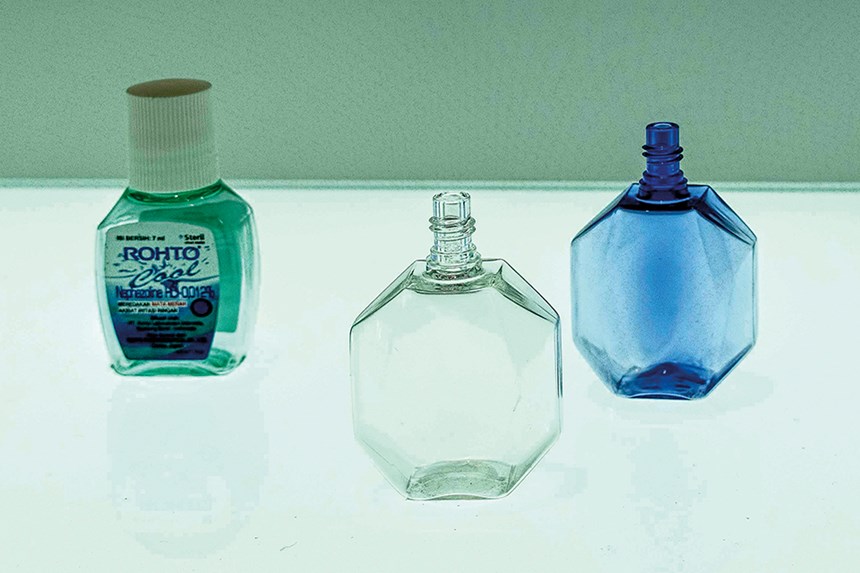

Un nuevo modelo ISBM de Aoki Technical Laboratory, de Japón, es el SBIII-300-30 para la alta producción de envases pequeños, de cuello estrecho. Produce botellas redondas de 35 ml con un cuello 13 mm (para aplicación en máscara de pestañas, envases para habitaciones de hotel, muestras de productos, etc.) en 32 cavidades en un ciclo de 8.2 segundos para producir más de 14.000/hora, el rendimiento más alto hasta ahora para la empresa.

También fue una novedad la SBIII-300-50, primera máquina servohidráulica de Aoki, que cuenta con un ciclo de secado más rápido, así como ahorro de energía. Durante la feria moldeaba una preforma pesada (31.1 g, 6 mm de espesor) para envases de productos cosméticos de 8 cavidades en 14.24 segundos (2008/hr), lo que antes de hacía en 30 segundos.

Como se informó anteriormente, un relativo recién llegado a las máquinas de una sola estación ISBM es el fabricante de moldes austriaco Mould & Matic Solutions, ahora parte de Kiefel. La empresa mostró la última evolución de su ISBM Blowliner para botellas de PET y PP y envases de boca ancha. Este sistema se basa en una unidad de inyección Engel con transferencia lineal de la preforma, que se sujeta desde el interior, utilizando pinzas de aluminio simple, y permanece así a lo largo de todo el proceso.

La inyección y las funciones de sujeción son servohidráulicas, mientras que el resto son servoelectricas. El control servo permite que se perfile el estirado-soplado. La compañía ha vendido 11 unidades en Europa y ahora está buscando mercados en Norteamérica y Surámerica.

SIPA, de Italia, tiene una nueva serie de sistemas ISBM de una estación rotatoria y cuatro estaciones. Son sistemas de producción relativamente baja para procesar de 300-400 envases grandes /hora a 5000 a7000 recambios para cigarrillos eléctricos pequeños por hora (20-40 ml). El modelo ECS SP 50 tiene una unidad de cierre de 50 toneladas, hasta 12 cavidades, un tamaño máximo del envase 5 L, 80 mm máximo en el diámetro de cuello y producción máxima de 5400 bph.

BBM, de Alemania, presentó su máquina EcoPET totalmente eléctrica en dos versiones, el modelo 10/2 (10 cavidades de inyección, dos cavidades de estirado-soplado) y el 5/1. Este sistema lineal proporciona plastificación continua con un acumulador de fundido, calentamiento preferencial de botellas ovales o rectangulares, controlador con pantalla multi-táctil y servicio remoto a través de internet. EcoPET 10/2 puede moldear botellas desde 50 ml a 2 L hasta en 2000 bph (1,5 L); el modelo 5/1 puede producir botellas de 1 L a 5 L hasta en 800 bph (5 L). La capacidad de tamaño del cuello es de 39 mm y 49 mm, respectivamente.

En máquinas de estirado-soplado de dos estaciones (recalentamiento), KHS Corpoplast, de Alemania, ofrece numerosas mejoras de "nueva generación" para su popular serie IV InnoPET Blowmax. Estas incluyen capacidad de boca ancha (según la compañía, algo inusual para una máquina rotativa); calentamiento preferencial para envases ovales; y capacidad de llenado en caliente hasta a 96 C (205 F).

KHS también está ampliando la línea de sus sistemas de recubrimiento de barrera de vidrio Plasmax en ambos extremos del rango de productividad, que actualmente es de 12.000 a 40.000 botellas/hr. Para pequeñas máquinas lineales, los sistemas Plasmax están ahora disponibles para producciones de 4000 a 8000 bph. Y en el extremo superior, su sistema Plasmax Plus puede alcanzar hasta 46.000 bph para botellas de refrescos carbonatados de llenado en caliente, los cuales deben soportar una flexión considerable.

La máquina SBM más pequeña de recalentamiento en el show fue la de 1Blow, de Francia, que también estuvo en NPE2015. Ha vendido 15 de sus máquinas extremadamente compactas (aproximadamente el tamaño de dos cabinas de teléfono antiguas, pero con espacio para que una persona pueda entrar a la máquina desde los dos lados) en Estados Unidos y dos en México. Una especialidad de este sistema es su capacidad de abordar formas de botella difíciles.

La compañía también llevó a la exposición algunas demostraciones recientes de las capacidades inusuales de esta máquina, tales como botellas PET con cuello muy angosto (22 mm) o botellas ovales con desplazamiento del cuello y la boca.

Mientras tanto, Sacmi, de Italia, dice que está cerca de la clasificación del PET y PP en su sistema único de formado por compresión soplado con rueda rotatoria (CBF), que hasta ahora han utilizado para envases farmacéuticos y productos lácteos en HDPE y PS.

Un nuevo software de optimización de la botella de PET, que maximiza la cristalinidad sin sacrificar la claridad ya está comercialmente disponible por Agr International, Inc. El concepto es encontrar la menor temperatura posible de soplado de la preforma, para inducir propiedades de cristalinidad y rendimiento máximo — sin causar aperlamiento que nuble la botella.

El software CrystalView de AGR (que se vio en su etapa de desarrollo en NPE2015) utiliza un conjunto de componentes de visión montado dentro de una unidad de recalentamiento SBM. Cuando las botellas salen del molde, CrystalView escanea cada botella para ver si se ha producido el aperlamiento, y lo puede detectar mucho antes que el ojo humano pueda percibirlo.

Según Agr, los fabricantes de botellas procesan a menudo un poco más caliente de lo necesario para evitar el aperlamiento. Con CrystalView, el sistema reduce automáticamente la temperatura de procesamiento de la preforma en cerca de 10°C (18° F).

Contenido relacionado

Sostenibilidad: megatendencia en la NPE2024

En la edición abril de Plastics Technology México se incluye un adelanto de algunas de las tecnologías más emocionantes que se podrán ver en la próxima NPE2024, la feria de plásticos más grande del continente americano.

Leer Más8 consejos para lograr un proceso de moldeo por soplado exitoso

Descubra consejos prácticos para mejorar la calidad y eficiencia en el proceso de moldeo por soplado de plástico. Desde la selección del material hasta el control de defectos y el mantenimiento preventivo, esta guía ayudará a optimizar cada etapa del proceso.

Leer MásPlásticos en Colombia: el papel del SENA en la formación y capacitación

El SENA (Servicio Nacional de Aprendizaje de Colombia) se ha convertido en el epicentro de la formación para la transformación de plásticos en ese país. Al respecto platicamos con Diego Andrés Díaz, capacitador de la institución.

Leer MásDiez consejos para recortar los ciclos de moldeo de preformas PET

Descubra cómo mejorar los tiempos de ciclo en moldeo por inyección centrándose en técnicas eficientes de enfriamiento, especialmente para preformas gruesas.

Leer MásLea a continuación

Moldeo por soplado: guía completa y preguntas frecuentes

¿Está interesado en el moldeo por soplado? Conozca las ventajas, desventajas y fundamentos de este proceso de transformación de plásticos.

Leer Más¿Por qué se necesitan reglas globales para el uso de polímeros?

La legislación de la ONU tiene el potencial de reducir la contaminación por plásticos a escala mundial a través de un lenguaje firme y claro y de objetivos jurídicamente vinculantes.

Leer MásSoluciones tecnológicas para la circularidad de los empaques plásticos

Proveedores de tecnologías para la industria de plásticos, miembros del Compromiso Global liderado por la Fundación Ellen MacArthur, enfocan sus recursos de innovación hacia la creación de soluciones que permitan reciclar y reutilizar el 100 % de los empaques plásticos. Conozca algunas de estas aplicaciones.

Leer Más