Tecnología multicapa para la producción de faros LED

Descubra cómo la tecnología multicapa optimiza el tiempo de ciclo en el moldeo por inyección, y las implicaciones en las luces LED.

La lámpara LED del Mercedes Clase S 2013 es producido por tres capas de moldeo en sándwich en una máquina de inyección Engel duo de 600 WP pico combi.

Crédito: Automotive Lighting Reutlingen GmbH

En Europa, el principal foco de desarrollo de piezas ópticas de plástico es en los lentes más gruesos para las luces LED.

Como el tiempo de enfriamiento durante la inyección aumenta con el cuadrado del espesor de pared, el mayor desafío es el desarrollo de procesos económicos para tales lentes. Con un espesor típico de 30 mm para faros de automóviles, los tiempos de ciclo de al menos 20 min son de esperar con los procesos de moldeo por inyección estándar.

Una posibilidad para la reducción del tiempo de ciclo es la tecnología de múltiples capas, en la que las partes de pared gruesa se construyen a partir de múltiples capas sucesivas.

Beneficios de la tecnología multicapa

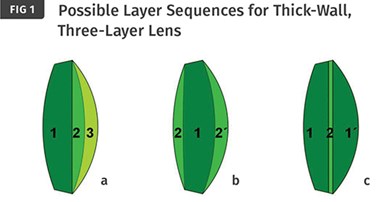

Las posibles secuencias de capas para un lente de tres capas de paredes gruesas. Izquierda: preforma 1 sobremoldeada por un lado con las capas 2 y 3 secuencialmente. Centro: preforma 1 sobremoldeada simultáneamente en ambos lados con capas 2 y 2 '(variante sándwich). Derecha: Las preformas 1 y 1 'conectadas mediante la inyección de una segunda capa 2

Crédito: Engel

La estructura multicapa puede ser generada por sobremoldeo de una primera capa en uno o ambos lados, o posteriormente uniendo entre sí dos capas previamente independientes por medio de una capa intermedia (Fig.1).

En general, las capas individuales son producidas en la misma máquina de moldeo por inyección. El uso de unidades de inyección separadas para las tres capas es ya un primer paso hacia tiempos de ciclo cortos. Esto asegura que los pasos del proceso de la inyección, presión de mantenimiento y dosificación tienen lugar simultáneamente y de forma independiente uno de otro.

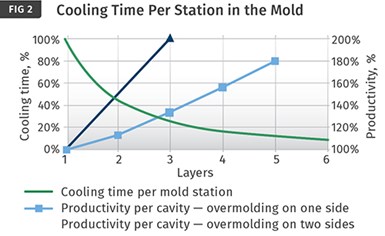

Las fórmulas de aproximación para el tiempo de enfriamiento y la productividad del molde se pueden derivar a partir de consideraciones teóricas (véase el recuadro), y los resultados se pueden ilustrar de acuerdo con el número de capas (Fig.2).

Tiempo de refrigeración por estación en el molde, dependiendo del número de capas según la ecuación 4 (ver recuadro), y la productividad según las ecuaciones 6 y 7. La parte respectiva de una sola capa sirve como referencia (100%) para comparar los resultados ilustrados para sobremoldeo en un lado y en ambos lados.

La literatura técnica, sin embargo, muestra que esta regla general proporciona resultados muy optimistas para estimar el tiempo de enfriamiento ahorrado con la tecnología de múltiples capas.

Sin embargo, el moldeo de múltiples capas ofrece la posibilidad de mantener las regiones de molde para aquellas superficies que tienen que posteriormente ser sobremoldeadas a una temperatura inferior, ya que, en un caso ideal, la calidad superficial de las capas internas no afecta la calidad del lente que se produce.

Si este potencial se utiliza para la fabricación de la preforma, la reducción estimada de tiempo de enfriamiento está de acuerdo con los resultados simulados y prácticos. Para la optimización de la distribución del espesor de capa, es aconsejable llevar a cabo simulaciones.

De la Fig. 2, se pueden derivar las siguientes afirmaciones:

- Para el tiempo de enfriamiento por cavidad, es poco importante si el sobremoldeo se realiza en uno o ambos lados. En ambos casos el tiempo de enfriamiento se reduce en la misma medida cuando el número de capas aumenta.

- El sobremoldeo en un lado requiere un mayor número de cavidades, y por lo tanto más espacio en el molde, en comparación con sobremoldeo en ambos lados.

- La productividad es un indicador clave adecuado para una comparación económica, ya que incluye la asunción de igual número de cavidades.

- Es sólo con un gran número de capas que el sobremoldeo en un lado mejora la productividad en un grado significativo. Sin embargo, la productividad obtenible en realidad se ve afectada por los tiempos de apertura del molde, de cierre del molde, de transferencia de moldes / rotación, y la inyección.

- Para sobremoldeo de una preforma en ambos lados, por otra parte, la productividad aumenta significativamente con una estructura de tres capas.

La opción de sandwich, en consecuencia, tiene una ventaja sobre sobremoldeo en un lado. Esta alternativa también mejora la precisión de contorno, ya que los rechupes en la preforma debido a la contracción pueden ser compensadas por el sobremoldeo.

La contracción de las capas exteriores más delgadas es por lo tanto responsable de la exactitud de contorno. Este efecto también está presente para sobremoldeo en un lado, pero por supuesto sólo en un lado. Por consiguiente, la calidad de la otra superficie debe cumplir los requisitos inmediatamente después del moldeo, ya que no contiene una capa superior correctiva.

Producción en serie de faros LED: aplicaciones reales

La foto de apertura muestra el proceso de sándwich de tres capas en la producción en serie de los faros LED en Automotive Lighting Reutlingen GmbH en Alemania.

A pesar de todas las ventajas de la alternativa sándwich, no debe pasarse por alto que se requiere una tecnología de molde más complejo. La retención de la preforma en la cavidad y transportarla de una cavidad a otra es un reto, mientras que sólo una mesa giratoria es suficiente para el sobremoldeo de un solo lado.

Además, el llenado simultáneo de las capas exteriores en sobremoldeo de dos caras debe estar bien equilibrado, las diferencias de presión entre la capas superior e inferior pueden causar la fractura a la preforma.

Ambos métodos de sobremoldeo pueden ofrecer una serie de beneficios. Bebederos fríos o regiones exteriores de paredes delgadas limitan el posible tiempo máximo de retención de la presión.

Con piezas de paredes muy gruesas, las marcas de hundimiento por lo tanto sólo pueden ser contrarrestadas por el aumento de la presión de sostenimiento. Esto a su vez requiere de máquinas con fuerzas relativamente altas de cierre. Las relaciones de pared de espesor extremas pueden, en algunos casos, lograrse sólo a través de moldeo multicapa. El resultado es una ganancia en la libertad de diseño.

Junto con el tiempo de ciclo, el tiempo de residencia del material en el barril y colada caliente también disminuye. Esto tiene el beneficio de la reducción de color amarillento y por lo tanto una mayor transmisión de la luz. Los tiempos de residencia máximos recomendados por los fabricantes de materiales se puede mantener.

Ciclos cortos de refrigeración más larga

Se ha explicado anteriormente, y puede ser visto en la tabla, cómo el moldeo multicapa puede aumentar la rentabilidad de la producción de piezas de paredes gruesas. Se aprovecha del hecho de que varias capas delgadas se enfrían más rápidamente que una capa gruesa.

Esto puede aumentar la productividad en aproximadamente un factor de dos. Sin embargo, los tiempos de enfriamiento resultantes de varios minutos son todavía comparativamente largos para el moldeo por inyección.

En general se supone que con una estructura de sándwich de tres capas, la preforma y las capas superiores se deben enfriar por debajo de la temperatura de transición vítrea en el final del tiempo de enfriamiento. Sin embargo, las pruebas han demostrado que la preforma se puede quitar mucho antes. Sólo hay que asegurarse de que sus capas exteriores solidificadas son lo suficientemente fuertes como para resistir la presión interna y evitar la deformación durante el desmoldeo.

Si la preforma se sobremoldea inmediatamente en la siguiente estación, no se ganaría reducción del tiempo de ciclo. Por el contrario, las regiones interiores todavía calientes de la preforma se distancian más de la pared del molde y el tiempo de enfriamiento se extendería.

Por tanto, un nuevo proceso incluye una etapa de enfriamiento fuera del molde entre los disparos de inyección. El enfriamiento en aire toma más tiempo que en el molde, pero no influye en el tiempo de ciclo. Dependiendo de la duración de la refrigeración externa, la temperatura de transición vítrea en el final del tiempo de enfriamiento. Sin embargo, las pruebas han demostrado que la preforma se puede quitar mucho antes.

Refrigeración intermedia rxterna: pptimización del proceso

Sólo hay que asegurarse de que sus capas exteriores solidificadas son lo suficientemente fuertes como para resistir la presión interna y evitar la deformación durante el desmoldeo.

Dependiendo de la duración de la refrigeración externa, la preforma puede tener una temperatura media más baja durante el sobremoldeo que una preforma en la tecnología sándwich convencional. Como resultado, la preforma absorbe más calor de las capas superiores y de ese modo reduce el tiempo de enfriamiento. Este efecto se puede aumentar más haciendo la preforma más gruesa y las capas superiores más delgadas.

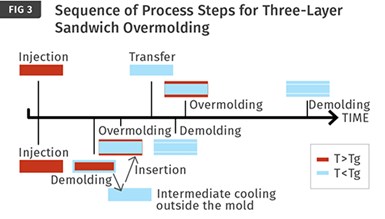

La secuencia del nuevo proceso es la siguiente: Una preforma enfriadas externamente por algunos ciclos a una temperatura predefinida se inserta en el molde de nuevo y sobremoldeada. Una nueva preforma se produce a continuación, simultáneamente o secuencialmente, dependiendo del número de unidades de inyección.

Secuencia de los pasos del proceso para el moldeo convencional de tres capas sandwich (arriba) y la variante con refrigeración intermedia externa (parte inferior). El diagrama muestra esquemáticamente cómo, con enfriamiento externo, las diferentes temperaturas en el desmoldeo de la preforma (Tg: temperatura de transición vítrea) y la diferente distribución de las capas acorta significativamente el tiempo total de enfriamiento.

Después de la apertura del molde, una pieza acabada y una preforma se retiran y una preforma que ha sido previamente enfriada intermedia se inserta de nuevo. La preforma eliminado se deposita en una estación de enfriamiento (Fig.3).

Para poner una cifra sobre la reducción del tiempo de ciclo obtenido por enfriamiento fuera del molde, Bayer MaterialScience AG, Leverkusen, Alemania, desarrolló simulaciones térmicas para un cubo de 20 mm de espesor de policarbonato (Fig. 5).

Los especialistas de Bayer compararon un proceso de una sola capa, un proceso sándwich de tres capas, y un proceso sándwich de tres capas con refrigeración intermedia externa. La distribución de espesor de capas fue adaptada para el proceso.

Para una comparación proceso, se utilizó una parte de policarbonato cuboidal (40 × 38 × 20 mm).

Crédito: Bayer MaterialScience)

En el proceso de sándwich de tres capas, las capas superiores de 4 mm de espesor requieren el mismo tiempo de enfriamiento que la preforma con 12-mm de espesor. En una variante con refrigeración intermedia externa, se asumió que la preforma tiene un espesor de 12,8 mm y las capas superiores fueron de 3,6 mm.

Moldeo de lentes ópticos gruesos: desafíos y oportunidades

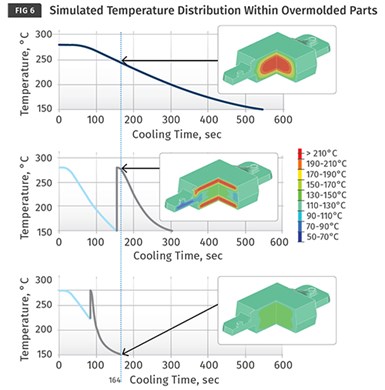

La figura 6 muestra la temperatura máxima dentro de la pieza durante el tiempo de ciclo. Mientras que con la alternativa de una sola capa, la temperatura más alta siempre se encuentra en el núcleo de la pieza, la ubicación de los máximos cambia en los dos procesos de múltiples capas.

El criterio para calcular el tiempo de enfriamiento de la parte final es que todas las regiones de la parte deben ser enfriados por debajo de la temperatura de transición vítrea de 150 C. En la alternativa con refrigeración intermedia externa, la preforma se retira en un momento cuando una capa solidificada externa de 2,4 -mm de espesor se ha formado, pero la temperatura del núcleo es todavía 220 C. Con este nuevo proceso, el tiempo total de enfriamiento en el molde se puede cortar por a la mitad.

Temperatura simulada dentro de la parte en función del tiempo para un proceso de una sola capa (superior), un proceso de tres capas sandwich (centro), y el nuevo proceso de sándwich de tres capas con refrigeración intermedia externa. (Temperatura de fundido: 280 C; temperatura del molde para las capas exteriores y la variante de una sola capa: 120 C; temperatura del molde para las capas interiores: 70 C). Los gráficos también incluyen la distribución de temperatura en la parte interior después de 164 seg.

Crédito: Bayer MaterialScience

Dado que el número de cavidades requeridas es el mismo que con el conocido proceso sándwich, la productividad aumenta por el mismo factor por el cual el tiempo de enfriamiento disminuye.

La velocidad de solidificación rápida del policarbonato es beneficiosa para tiempos de ciclo cortos. Las simulaciones para acrílico (PMMA) con temperaturas de fusión y de molde ajustados generaron un tiempo de enfriamiento total de 314 segundos, casi el doble de tiempo. La figura 6 compara los tiempos de ciclo y la productividad de los tres procesos para el procesamiento de policarbonato.

Tiempo de ciclo menor

Pruebas y simulaciones demuestran que, para la fabricación de piezas de paredes gruesas con refrigeración intermedia externa, el tiempo de enfriamiento en el molde se puede reducir en un 25% a un 50% en comparación con el moldeado de múltiples capas convencional, dependiendo de la geometría de la pieza.

En la feria K 2013 en Düsseldorf, Engel, junto con sus socios del proyecto Bayer MaterialScience y el Grupo Krallmann (un fabricante de moldes alemán), demostraron el potencial de este proceso en vivo por primera vez. Un lente óptica de PC (Makrolon LED 2245) fue moldeado en un tiempo récord en la feria.

Cómo la estructura de las capas afecta el tiempo de ciclo y la productividad

En el moldeo de lentes ópticos gruesos, ¿qué secuencia de capas es más apropiada?, ¿cuántas capas son necesarias?, y ¿qué potencial de ahorro se puede esperar?.

Estas preguntas pueden ser contestadas con algunas consideraciones que se aplican a sobremoldeo de un solo lado y de dos lados, pero no a la unión de dos preformas (Fig.1). Puesto que en el último caso, la eliminación de calor de las capas en conexión sigue leyes relativamente complejas, no se considerará esa alternativa.

Dos suposiciones: En primer lugar, se utilizan conceptos de moldes conocidos (placa, mesa giratoria, mesa de deslizamiento). Idealmente, otra preforma se fabrica simultáneamente con el sobremoldeo de otra preforma. A partir de este requerimiento, conocido a partir de moldeo por inyección multicomponente, se deduce que los tiempos de enfriamiento de todas las capas deben ser los mismos.

En segundo lugar, debe tenerse en cuenta que sólo la capa fabricada primero se enfría en ambos lados (capa 1 en la figura 1). Las siguientes capas sólo tienen contacto con la pared del molde en un lado, mientras que las preformas bordean en el otro lado, lo cual, en aras de la simplicidad, se considera como un aislante ideal.

Para obtener el mismo tiempo de enfriamiento en todas las estaciones, las siguientes capas, que se enfrían en un lado, deben ser sólo la mitad del grosor de la primera capa, que se enfría en ambos lados.

¿Cómo la estructura de las capas afecta el tiempo de ciclo y la productividad?

En el supuesto de que la primera capa de una pieza producida a partir de n capas es sólo la mitad del grosor de todas las siguientes capas, el espesor de capa se de la primera capa y sf de las siguientes capas son como se indica a continuación, donde stotal describe el espesor total de la pieza:

(1) se (n) = 2/n+1 • stotal

(2) sf (n) = 1/n+1 • stotal

El tiempo de enfriamiento es proporcional al cuadrado del espesor de pared. El tiempo de enfriamiento te(n) de la primera capa (que se enfría en ambos lados), correspondiente al tiempo de enfriamiento tf(n) de todas las capas adicionales (que se enfrían en un lado), se describe mediante la siguiente ecuación:

(3) t (n) = te(n) = tf (n) ∞ ( 2/n+1 )2 stotal2

Durante el sobremoldeo en un lado, son necesarias n estaciones en el molde, es decir, tantas estaciones como capas. En la variante de sándwich, en la que dos capas situadas una detrás de la otra se producen simultáneamente, como en un molde apilado, solamente son necesarias (n+1)/2 estaciones. En este caso, el número de capas n debe ser impar.

El sobremoldeo en dos lados, frente a, por un lado, no ofrece una reducción del tiempo de enfriamiento a primera vista, pero ofrece la ventaja del molde apilado, es decir, un ahorro del área de la placa y la fuerza de cierre.

El tiempo de enfriamiento relativo por estación de molde, es decir, el tiempo de enfriamiento en comparación con el de una sola capa es:

(4) t (n)/t (1) = ( 2/n+1)2

El número de piezas T(n) por unidad de tiempo corresponde con el recíproco del tiempo por parte, es decir, el recíproco del tiempo de ciclo. En lugar del tiempo de ciclo, el tiempo de enfriamiento se utiliza aquí, que es admisible en una primera aproximación de piezas con paredes muy gruesas. Del recíproco de la ecuación 4, el número relativo de partes se obtiene así:

(5) T(n)/T(1) = t(1)/t(n) = (( n+1)/2 )2

Sin embargo, el tiempo de enfriamiento o número de piezas es sólo condicionalmente adecuado como valor para una comparación de eficiencia. Estos valores no tienen en cuenta el hecho de que los procesos de múltiples capas requieren un mayor número de cavidades.

Sin embargo, el aumento de la eficiencia se puede esperar de un mayor número de cavidades de todos modos. Si con los procesos de una sola capa, por ejemplo, está disponible dos veces el número de cavidades, el número de piezas por unidad de tiempo también sería dos veces más alta.

Por tanto, la productividad se utiliza para una evaluación adicional. Se define como la relación entre las piezas producidas y los factores de producción necesarios para esta, en este caso, las cavidades. Para obtener la productividad relativa del moldeo multicapa en comparación con el método de una sola capa, la ecuación 5 sólo necesita ser dividida por el número de cavidades, es decir, por n en el caso de sobremoldeo en un lado y por (n + 1) / 2 en el caso de sobremoldeo en ambos lados:

(6) P(n)/P(1) = 1/n • ( (n+1)/2)2 para sobremoldeo en un lado

(7) P(n)/P(1) = (n+1)/2 para sobremoldeo en ambos lados.

Contenido relacionado

NPE 2024: la revolución del plástico vuelve a Orlando

La feria de plásticos más influyente del continente americano regresará del 6 al 10 de mayo de 2024 en el Centro de Convenciones del Condado de Orange en Orlando, Florida. El evento trienal reunirá, como es costumbre, a miles de líderes, expertos, innovadores y visionarios de toda la industria del plástico para una experiencia inmersiva que promete remodelar el futuro de la industria del plástico.

Leer MásPlásticos en la industria automotriz: aspectos clave de sustentabilidad

¿Sabía de la consideración de los materiales bioplásticos en el sector automotriz? ¿Conoce el potencial de reciclabilidad de los plásticos de componentes automotrices?

Leer MásXinquan expande su planta automotriz en Aguascalientes

La empresa de origen chino, Xinquan, expandió sus líneas de producción de autopartes para atender la demanda del mercado de automóviles de lujo.

Leer MásRompa Group marca tendencia en inyección de plásticos

Autopartes y piezas industriales son fabricados por Rompa desde su planta en Querétaro. Su clave para innovar está en la mejora continua, la inversión constante en tecnología, maquinaria y capital humano.

Leer MásLea a continuación

Preh de México: componentes electrónicos del pellet al coche

Preh de México produce paneles de control central y otras piezas automotrices en su nueva planta de Guadalupe, Nuevo León. Luego de ejecutar con maestría la maratónica mudanza a sus nuevas instalaciones, la empresa se prepara para llevar sus capacidades en moldeo por inyección al siguiente nivel.

Leer MásInnovación en empaques de pared delgada: tecnología y sostenibilidad

El mercado global de envases de pared delgada está en constante evolución y abarca una amplia gama de aplicaciones y materiales. En el presente artículo exploraremos este mercado, su crecimiento, tendencias emergentes, impacto de la pandemia por COVID-19 y sus proyecciones para los próximos años según un reciente estudio publicado por Mordor Intelligence.

Leer MásEconomía circular de los plásticos en la realidad comercial

Estas son algunas tecnologías, ya disponibles en el mercado, que buscan ayudar a mejorar e implementar la circularidad de los plásticos.

Leer Más