Fakuma 2017: novedades en moldes y sistemas de canal caliente

Las novedades presentadas en la feria incluyen algunas soluciones inusuales para problemas comunes, como boquillas delgadas para espacios reducidos y controles con múltiples zonas.

Compartir

Lea a continuación

Tan solo un año después de la masiva presentación de la feria K, la feria Fakuma 2017 en Friedrichshafen, Alemania, fue un poco ligera en cuanto a desarrollos representativos en maquinaria. Sin embargo, en canales calientes y componentes del molde sí hubo muchas noticias, incluyendo algunas soluciones realmente novedosas para problemas comunes.

DOS DISEÑOS ÚNICOS

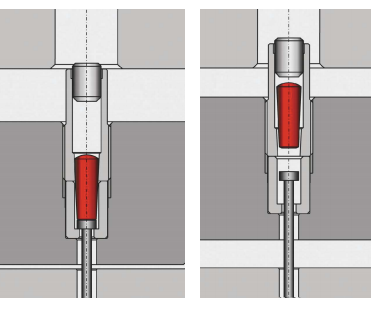

Uno de los diseños de canal caliente más inusuales en Fakuma fue un proyecto de desarrollo de Milacron, quien está explorando un nuevo concepto de Mold-Masters llamado tecnología de canal caliente “sin punto de inyección” o “No Gate”, que está orientada a resolver el problema de moldear piezas redondas con un agujero en el centro, como tapas, tapas “flip top” y engranajes. Dichas piezas se inyectan necesariamente descentradas, lo que crea posibles problemas de pérdida de concentricidad en respuesta a la presión de inyección desde un punto en la base circular de la pieza.

El concepto “No-Gate” ofrece varias versiones que dependen de los detalles de la pieza, particularmente la función del orificio en el centro. Una versión se mostró en el modelo conceptual exhibido en Fakuma (ver fotos), que en cierto sentido, invierte el principio de funcionamiento de una boquilla valvulada estandar. La boquilla contiene una camisa reciprocante (reciprocating sleeve) que rodea el pasador del núcleo estacionario que forma el orificio en el centro de la pieza. La camisa (sleeve) se cierra contra el pasador del núcleo en la posición cerrada, y se levanta para abrir una compuerta anular que permite que el fundido fluya alrededor del pasador central de una sola vez, proporcionando una presión uniforme de fundido alrededor de los 360°.

La nueva solución para inyectar una pieza redonda con un agujero en el centro es como una boquilla valvulada con un pasador estacionario.

Otro diseño exclusivo de canales calientes en Fakuma fue la unidad de cabezal plano (FDU) de Haidlmair de Austria. Presentada por primera vez en la feria K 2016, la FDU es una boquilla abierta en forma de rectángulo alargado en lugar de un cilindro redondo, con una punta inclinada que se asemeja a un cabezal plano de extrusión, de ahí el nombre. Diseñado para piezas de medianas a grandes, deja una pequeña línea en lugar de una marca circular. Se dice que la FDU proporciona la misma tasa de llenado o más rápida, en comparación con una boquilla convencional, pero con una menor cizalladura y caída de presión. El modelo original tiene una entrada de 58mm de largo; una nueva versión es menos de la mitad de grande.

Haidlmair cita dos aplicaciones comerciales como ejemplos de las ventajas la FDU. Según los informes, de un soporte de base de lavavajillas, fabricado en PP con relleno de talco, se han fabricado 100.000 piezas con una reducción del 12% del tiempo de ciclo en comparación con los moldes de canal caliente convencionales que Haidlmair ha construido para esta aplicación en el pasado. La caída de presión se redujo en un 22%. Otra aplicación es un contenedor de HDPE que se moldea un 17% más rápido con un 25% menos de tiempo de inyección, un 18% menos de presión de inyección y un proceso más estable al arrancar. La FDU está actualmente optimizada para poliolefinas, pero pronto también se optimizará para otras resinas.

MÁS NOTICIAS EN BOQUILLAS Y CONTROLES

Ewikon Molding Technologies, Inc. mostró varios productos nuevos. Lo más llamativo fue un "dispositivo de seguridad de sobrecarga" para sistemas valvulados con accionamiento de placa sincrónica.

En tales sistemas, el bloqueo de la salida da como resultado una presión concentrada en ese pin, lo que puede causar su ruptura. La solución de Ewikon es colocar un "pin de seguridad" cónico (con una forma similar a la de un corcho de vino) en una guía.

Cuando el movimiento del pin de la válvula es bloqueado y se alcanza la carga máxima de presión permisible definida, el pasador de seguridad es empujado fuera de la guía, desacoplando así el pasador de la válvula del movimiento de la placa síncronica y dejando el pin sin daños.

El pasador de seguridad se puede restaurar a su posición normal. Esta tecnología en proceso de patente está disponible como una opción para todos los moldes nuevos con sistemas valvulados y accionamiento de placa sincrónica y un diámetro pin de 2 mm.

Además, Ewikon presentó el nuevo sistema L2X-Mikro, diseñado para disparos de hasta 0,05g en máquinas pequeñas, incluyendo unidades de mesa como las de Babyplast y Boy Machines Inc. El L2X-Mikro está disponible en diseños estándar de dos, cuatro, o seis boquillas, y las dimensiones compactas del distribuidor (61 por 48 mm) se ajustan a los tamaños de molde más comúnmente utilizados para máquinas de moldeo pequeñas. Las boquillas tienen diámetro exterior de solo 10mm y un canal de flujo de 3mm. Se atornillan en el distribuidor para evitar fugas.

El L2X se basa en la tecnología de distribuidor de Mikron presentada en Fakuma 2015 y mostrada en la feria K 2016. En este diseño, cada sección del distribuidor colector alimenta una sección secundaria con cuatro boquillas que constituyen una zona de control cuyo calor es suministrado por el distribuidor primario en un nivel superior. Ese sistema está dirigido a poliolefinas y las resinas básicas, pero la nueva versión L2X tiene puntas calentadas individualmente de forma directa, adaptándolas a las resinas de ingeniería.

Otra novedad es la boquilla multi-punta HPS III-MHR111 de Ewikon para la inyección lateral directa de piezas largas en forma de tubo, como jeringas o pipetas médicas. El cuerpo redondo de la boquilla se adelgazó un 15% con respecto a la versión estándar. Los insertos de punta extendida permiten más espacio entre el cuerpo de la boquilla y las cavidades, proporcionando un lugar para el enfriamiento y la ventilación.

El cuerpo calentado de la boquilla está unido a un retenedor que está disponible en diferentes longitudes, para permitir diferentes profundidades de inmersión de la boquilla para adaptarse a piezas muy largas. La boquilla viene con dos, cuatro u ocho puntas. El ángulo estándar de la punta es de 90° pero también está disponible en 60°. Los insertos de punta se pueden intercambiar en la máquina desde la línea de separación.

La compañía también ofrece un nuevo recubrimiento en la boquilla que protege contra la corrosión química; este se convertirá en estándar el próximo año. Los nuevos controles de Ewikon incluyen un controlador de válvula DPE4, el primero de la compañía con un motor paso a paso eléctrico. Ofrece tres posiciones de válvula y puede ser controlado desde un dispositivo móvil.

El nuevo controlador de temperatura DPT24 de Ewikon ofrece 12, 18 o 24 zonas, pero se pueden agrupar unidades múltiples. Este tiene una interfaz de pantalla táctil en lugar de los LED presentes en unidades anteriores y acepta comandos por gestos como un teléfono inteligente o una tableta.

HASCO está reemplazando sus controles de temperatura más antiguos de canal caliente multizona por unidades nuevas H1252 que tienen seis o 12 zonas. Descritos como "de precio atractivo", ofrecen dos pantallas LED numéricas por zona, con los valores establecidos y reales.

Ofrecen 3600 W/16 A por zona y son adecuados para temperaturas de hasta 600 C / 1112 F. Cuentan con funciones de arranque suave y boost (calentamiento temporal), junto con la supervisión de calentadores y termopares. Los fusibles para zonas de calentamiento son reemplazables sin abrir la carcasa.

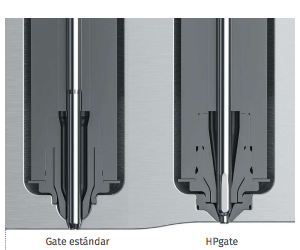

HRS Flow introdujo nuevas boquillas compactas y atornillables para piezas pequeñas y delicadas. Además, la compañía mostró el nuevo HPgate, una solución de boquilla valvulada que simplifica el trabajo del fabricante de moldes. El secreto es un inserto de metal duro, provisto de un punto de inyección cilíndrico-cónico, que se atornilla en el molde. Esto ahorra al fabricante de moldes el mecanizado complejo y tiempo requerido de la fabricación de dicho componente. La alta dureza del inserto permite utilizar un metal más blando para la base del molde. Si el inserto se desgasta, puede reemplazarse fácilmente y a bajo costo.

Una ventaja adicional proviene de la geometría especial de la aguja, en la que la superficie de contacto cónica permite un mejor control térmico de la aguja, mientras que el cierre de aguja cilíndrico alineado con precisión proporciona el sellado. HRSflow dice que la configuración de punta cónica convencional deja una capa de plástico en el punto de inyección cuando se cierra la válvula. Cuando se abre el molde, esta capa se desprende de la pieza, lo que posiblemente conduce a la formación de una rebaba.

Obtener un buen desprendimiento y evitar rebabas a menudo requiere un ajuste fino de las condiciones del proceso. Pero el HPgate elimina la capa de residuos de plástico debido al cierre cilíndrico de la aguja, lo que reduce el tiempo requerido para optimizar el proceso y producir piezas buenas.

Aunque se conoce principalmente por las piezas automotrices de gran tamaño, HRSflow también mostró sus capacidades para el moldeo con canal caliente de empaques para alimentos y cosméticos. Ha configurado una mitad caliente de 96 cavidades con boquillas térmicas de la serie M para tapas de botellas de bebidas. De hecho, Corvaglia, una moldeadora suiza de tapas para botellas de PET, utiliza un lado caliente HRSflow con 96 cavidades para moldear tapas de HDPE para botella de agua que pesan solo 0,82 g en solo 2,15 segundos. Las boquillas son de tipo térmico MTF (Multicavity Fast Line) de HRSflow.

Husky Injection Molding Systems Ltd. presentó varios desarrollos nuevos en la feria. Uno de ellos era el módulo de canal caliente en línea Ultra Side Gate para la inyección directa de piezas largas, delgadas y poco espaciadas. Este tiene hasta cuatro boquillas dispuestas en filas en lugar del patrón circular original.

Husky también anunció recientemente que había ampliado la capacidad de sus boquillas valvuladas servoaccionadas Ultra Helix (4000 vendidas), lo que permitirá a la compañía explorar su uso con una gama más amplia de materiales desafiantes.

Los nuevos sistemas de control en exhibición incluyen Altanium Delta5, que reemplaza la versión Delta3. Al igual que el modelo anterior, el Delta5 controla 128 zonas de temperatura más un eje servo-accionado. La novedad su pantalla de visualización más grande, de 15 pulgadas (anteriormente 10 pulgadas), que ahora se monta por separado de la unidad de control. Una actualización de pantalla similar distingue al nuevo controlador Altanium Matrix5, con 22 pulgadas, 255 zonas y un eje servo-accionado. Antes del fin del año, Husky planea lanzar Altanium Neo5 (reemplazando el Neo2) con 48 zonas. También hay un nuevo secuenciador de válvula Altanium VGS (disponible ahora) para sistemas activados neumática e hidráulicamente. Todos estos nuevos controladores serán mostrados en NPE2018 en Orlando, Florida.

PSG, parte de Meusburger mostró su última versión del controlador profiTEMP +, presentado originalmente en la feria K 2016. Además del modelo original con hasta 48 zonas, ahora hay una versión de torre independiente para hasta 120 zonas, la vinculación de una segunda torre puede controlar hasta 192 zonas.

S.I.S.E., de Francia (SISE Plastics Control Systems,Inc.), trajo un nuevo modelo del controlador MV3 a Fakuma (introducido por primera vez con 96 zonas en la feria K 2016). Ahora están disponibles con 146 zonas o unas increíbles 336 zonas para tapas y otros empaques. Una versión de 48 zonas estará disponible próximamente. Estas unidades autónomas tienen pantallas táctiles y se pueden integrar con controladores de máquina de inyección a través del protocolo de comunicaciones OPC-UA recién incorporado. El control se puede visualizar en la pantalla de control de la inyectora y también puede transmitir las alarmas. Las nuevas funciones de control incluyen una función de arranque suave y reconocimiento automático en caso que estén invertidas las conexiones del calentador y la termocupla.

Thermoplay SPA, parte del Grupo Barnes, ahora ofrece la mini boquilla valvulada F 011 (presentada en la feria K 2016) con puntas reemplazables mientras el molde está en la máquina. Estas boquillas tienen 10,5mm de diámetro y un paso mínimo de 17mm.

Contenido relacionado

Hasco inaugura centro de servicio técnico para colada caliente en México

Ante el crecimiento y dinamismo de la transformación de plásticos en México, Hasco invierte en ampliar sus capacidades de servicio al cliente para los sistemas de colada caliente en Querétaro, México.

Leer Más6 factores clave para evaluar un sistema de colada caliente

Aprenda cómo seleccionar un sistema de colada caliente que satisfaga las necesidades de fabricantes de moldes y moldeadores por inyección para mejorar la calidad y reducir costos.

Leer MásMeusburger fortalece lazos con la industria colombiana

La compañía fabricante de sistemas normalizados para moldes y troqueles, Meusburger, realizó una jornada enfocada en los usuarios de moldes de inyección en Medellín. Conozca los temas clave abordados y la diversidad de sectores representados en este evento de intercambio de conocimientos.

Leer MásCómo tratar con materiales extraños en un sistema de canal caliente

Comprender el flujo del plástico puede ayudarle a entender cómo se mueven (o no) los materiales extraños a través de su sistema de canal caliente.

Leer MásLea a continuación

Moldeo por soplado: guía completa y preguntas frecuentes

¿Está interesado en el moldeo por soplado? Conozca las ventajas, desventajas y fundamentos de este proceso de transformación de plásticos.

Leer MásClasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

Leer Más¿Por qué se necesitan reglas globales para el uso de polímeros?

La legislación de la ONU tiene el potencial de reducir la contaminación por plásticos a escala mundial a través de un lenguaje firme y claro y de objetivos jurídicamente vinculantes.

Leer Más