Compartir

Para HellermannTyton, contar con un sistema centralizado de transporte y secado de resinas ha sido clave en sus estrategias. En el transcurso de 2022 la compañía duplicará su capacidad instalada, y tendrá un sistema espejo al actual para el manejo de los materiales.

Los sistemas centrales de transporte y secado de resinas no son nuevos. Su introducción en la industria plástica norteamericana se remonta a mediados de la década de 1980. Sin embargo, la creciente necesidad de las plantas de producción por hacer más eficiente su operación desde el manejo de las materias primas, así como recientes avances tecnológicos, han hecho que el concepto ofrezca mayores ventajas para ciertas operaciones de procesamiento, en contraposición a los equipos individuales que se instalan al lado de la máquina. El principal objetivo del secado central es destinar las tolvas de secado a los materiales y no a las máquinas.

Un ejemplo, para aclarar esta idea, es que, si un moldeador procesa nailon 6 en ocho máquinas, encontrará más eficiente utilizar una sola tolva de secado. Si este mismo moldeador estuviera también procesando otro tipo de resina higroscópica en otras cuatro máquinas, se proporcionaría una segunda tolva.

El principal objetivo del secado central es destinar las tolvas de secado a los materiales y no a las máquinas.

Así, se aumentaría la capacidad de un solo secador para proporcionar aire seco a ambas tolvas, donde cada una de ellas tendría control de flujo de aire independiente y un calentador para proporcionar la temperatura adecuada. Entonces, en lugar de tener 10 combinaciones de secador/tolva, el moldeador tendría un secador y dos tolvas. Cuando fueran necesarios materiales adicionales, consecuentemente se añadirían más tolvas, siempre teniendo en cuenta la capacidad de secado del secador central.

Para HellermannTyton, fabricante líder y proveedor de productos utilizados en la fijación, instalación, conexión, aislamiento y protección de cableado para la industria automotriz, contar con un sistema centralizado de transporte y secado de resinas ha sido clave en sus estrategias de eficiencia y productividad, así como piedra angular en sus planes de expansión. En el transcurso de 2022 la compañía llevará a cabo un plan que duplicará su capacidad instalada, y ya comenzó la construcción de un sistema espejo para el manejo de los materiales, en trabajo conjunto con Novatec.

Empresa de clase mundial con tecnología de clase mundial

Novatec diseñó e instaló su primer sistema centralizado de transporte y secado. Ahora se prepara para la construcción de la segunda línea. En la foto: Edgar Guzmán (Novatec) y el Ing. Paulo Salas (HellermannTyton).

HellermannTyton fue fundada en 1933 en Alemania. Posteriormente, en 1969, inició operaciones en Norteamérica, con corporativo en Milwaukee, Winsconsin, y en 1994 incursionó en el mercado mexicano, donde hacia 1998 abrió su primer centro de distribución en Guadalajara, Jalisco.

Su planta de Monterrey fue inaugurada en abril de 2017. Actualmente, esta planta cuenta con 59 máquinas inyectoras, y prepara un progresivo plan de expansión de su capacidad instalada, con el fin de atender la creciente demanda generada en el mercado mexicano de autopartes y la adquisición de nuevos clientes, entre ellos un importante fabricante de autos eléctricos. Así, su producción se destina en un 70 % al mercado nacional y un 30 % al mercado externo.

Su especialidad es el moldeo de nailon y polipropileno, así como de mezclas de materiales para la producción de componentes bajo el capó (under the hood), como grapas, cinchos y canaletas para el cableado de los vehículos.

Por cuenta de la gran variedad de componentes fabricados, la flexibilidad de la operación resulta crítica. De ahí que su rango de inyección sea muy amplio, desde las 55 hasta las 1,500 toneladas de fuerza de cierre. Esta flexibilidad también es respaldada por los sistemas auxiliares para manejo de materiales, que permiten transportar, secar y dosificar las 11,000 toneladas de resinas que la planta procesa por año.

Según el ingeniero Paulo Salas Ponce, supervisor de fabricación, la eficiencia que aportan los equipos auxiliares es tangible porque la alimentación de la resina hacia la máquina se realiza de manera rápida y automatizada.

“La máquina inyectora no se detiene. La resina se deposita en unos silos y luego va a un manifold. De allí se lleva a las diferentes tolvas de secado, donde con aire caliente se elimina la humedad del material. Posteriormente, la resina llega a las máquinas programadas con unos PLC, mediante las bombas de vacío. En unos tableros de control se programa el material que debe ir a cada máquina. Si hay algún cambio de material, se puede realizar rápidamente, y así estamos en producción constante. Esa es la ventaja”, comentó.

Ahora, en el transcurso de 2022 se preparan para duplicar su capacidad productiva. “Nos vamos a ir al doble y a aumentar la producción para llegar a las 100 máquinas inyectoras”, comentó Salas Ponce.

La visión de la empresa se basa en la política de calidad, y está enfocada en proveer soluciones innovadoras a través de diseños superiores y entregas de productos de calidad a tiempo y con niveles de servicio que excedan las expectativas de sus clientes. Su sistema de calidad está basado en la mejora continua, un compromiso con la seguridad, la salud de los empleados y la protección del medioambiente.

Justamente, uno de sus indicadores de eficiencia es llegar al objetivo de lograr una operación que genere menos del 1 % de scrap, y que el consumo de energía de la planta sea de 16 mil kilovatios por cada millón de partes producidas. Se trata de metas retadoras, pero contar con un sistema centralizado de manejo de materiales trae grandes beneficios y aportes.

Eficiencia, limpieza y ahorro de energía

Un sistema de secado y transporte central ofrece muchas ventajas. Algunas de las más relevantes son un material libre de humedad y su entrega en la cantidad necesaria a cada estación de carga, lo que se traduce en estabilidad de proceso, menos residuos y menores problemas de calidad. El material adecuado siempre irá a la máquina correcta, y gracias a la automatización de la alimentación de material hacia las máquinas inyectoras, el proceso se mantiene constante y productivo.

El ahorro de energía, un punto vital desde la perspectiva ambiental y de negocio, se puede beneficiar con el uso de un secador central en contraposición a muchos secadores pequeños. Asimismo, al no haber tráfico de material en la planta, el uso del espacio se hace más eficiente, pues el área que ocupan en planta contenedores y secadores a pie de máquina, puede ser usada para ubicar máquinas inyectoras adicionales.

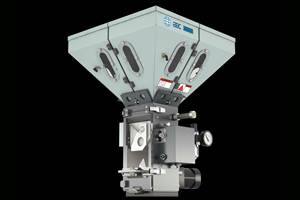

En cuanto a tecnologías de manejo de materiales, HellermannTyton ha confiado en Novatec, el mayor fabricante de secadores de resina para la industria del plástico con sede Norteamérica, que diseñó e instaló para ellos su primer sistema centralizado de transporte y secado, además de ajustes y adiciones de acuerdo con el crecimiento la planta, y se prepara para la construcción de otra línea espejo.

“Con Novatec hemos trabajado siempre de la mejor manera en tiempo y forma. De hecho, en algunas ocasiones nos han entregado los equipos antes de tiempo. Inclusive, cuando hemos tenido fallas o consultas, ellos han logrado resolverlas rápidamente, ya sea de manera presencial, por vía telefónica o por internet. Eso da una gran tranquilidad”, comentó Paulo Salas Ponce.

“El modo ordenado de trabajo de una empresa influye en su desempeño e, inclusive, en la rentabilidad. El crecimiento va de la mano con la forma como se administra el material plástico dentro de la empresa. No hay posibilidad de que una planta de este tamaño funcione de manera manual. Se requiere la automatización de los procesos de forma precisa”, comentó Edgar Guzmán, Regional Sales Manager para México y América Latina, de Novatec.

Guzmán destaca que en un sistema como el que utiliza HellermannTyton en su planta de Monterrey, el cambio de las resinas está tan automatizado que resulta improbable que se envíe la resina equivocada a una máquina.

“Gracias a un sistema antifallas, se tiene la certeza de contar con un proceso que brinda seguridad y estabilidad. Manejar un sistema así de grande solo es posible de forma automática, controlado a través de un PLC o panel de control central como el FX2, con un sistema de secado de gran capacidad y un manifold o distribuidor de resinas. Cada máquina tiene una tubería independiente que puede alimentar cualquier material, siempre y cuando esté asignado ese material a esa máquina. Esto se traduce en un ahorro de tiempos y en una optimización de los recursos humanos en planta. En lugar de tener una persona al cuidado de la alimentación de una máquina, se puede hacer una asignación más eficiente de los recursos humanos a otras aplicaciones más intensivas”, comentó.

Los ahorros logrados durante el proceso permiten mantener los costos de operación de manera competitiva de cara al cliente. De ahí que un aporte significativo está en lograr un bajo consumo energético durante el proceso. “El mezclado sí tiene que hacerse al lado de la máquina, pero el secado, que es intensivo en consumo energético, no funcionaría de otra manera”.

Por ejemplo, una tolva puede atender siete u ocho máquinas, lo cual genera ahorros importantes en el consumo de energía con respecto a tener un secador individual en cada máquina. En algunos casos se pueden requerir secadores individuales, porque es un material que trabaja en bajos volúmenes o para una corrida muy pequeña, pero el ahorro sustancial se da con el sistema centralizado.

Una intrincada red de tuberías es la encargada de llevar las resinas desde el secador hasta las inyectoras.

Guzmán comenta que el diseño de un sistema de manejo de materiales es un traje cortado a la medida para cada planta, donde se contabiliza el consumo de cada máquina, las necesidades en la matriz de materiales y las particulares de secado y transporte. Así, se programan el número de salidas necesarias y el diseño o extensión de la tubería. Su diseño es flexible, pero el alcance lo determinan las necesidades particulares.

“Ponemos tubería dedicada de la máquina al manifold y si llegase a haber un cambio de material más adelante, lo único que hacemos es limpiar la tubería, purgarla y cambiar el material. Eso da la flexibilidad de poder trabajar cualquier material que le pongan a esa máquina”.

El aspecto de mantenimiento también resulta más favorable con un sistema centralizado. Comprar, operar y mantener dos o tres secadores centrales es más eficaz que hacer lo mismo para diez, veinte o cincuenta secadores en máquinas de procesamiento individuales.

Una vez tomada la decisión de centralizar el secado y el transporte, sigue un proceso cuidadoso de planeación, en el que se debe considerar el diseño del sistema general y la ubicación, la tecnología, el tamaño y la capacidad del secador; el tipo de bomba y sus especificaciones, nivel de control y opciones; el diseño de la tubería de transporte, la selección de la tolva, y la lista continúa. Los detalles son muchos, por lo fundamental es contar con un proveedor confiable de sistemas, que pueda brindar asesoría técnica, acompañamiento y servicio técnico confiable.

¿Cuándo resulta beneficioso optar por un sistema centralizado?

Está demostrado que la centralización no es solo para grandes plantas. Muchas instalaciones pequeñas se benefician al optar por sistemas centralizados de secado y manejo de materiales. Alex Vidal, vicepresidente de Operaciones y Desarrollo de Novatec, compartió varias pautas para evaluar cuándo considerar un sistema centralizado.

- Número total de máquinas entre 8 y 10 o más.

- Secadores deshumidificadores en 10 máquinas o más.

- Un mismo tipo de material para consumirse/secarse en varias máquinas.

- Cambios frecuentes de material.

- Se utilizan más tipos de materiales que el número existente de máquinas.

- Existen problemas de calidad entre secadores al secar el mismo material.

- Se busca reducir costos de energía, mantenimiento y operación.

- Aumento de la capacidad de producción.

- Disminución de tiempos muertos.

- Mayor flexibilidad según condiciones de mercado.

- Mejor y más seguras condiciones de trabajo.

- Mayor calidad del producto terminado.

- Mejor control de proceso.

- Ahorro de espacio.

- Moldeo en cuarto limpio.

- Moldeo técnico.

Contenido relacionado

Coperion presenta válvula rotativa ZVB para transporte neumático

La válvula ZVB de Coperion, diseñada para transportar pellets y productos de granulometría gruesa, maximiza el rendimiento y minimiza la degradación.

Leer MásAEC destaca en NPE2024 sus últimas mejoras en chillers y secadores

AEC revela sus nuevas mezcladoras gravimétricas BD-100 y otras innovaciones en chillers y secadores en NPE2024.

Leer MásQlar retoma operaciones en Sudamérica con enfoque sostenible

Qlar retoma operaciones en Sudamérica y fortalece el soporte para soluciones Schenck Process y nuevas tecnologías.

Leer MásMatsui celebra 10 años en México con jornada de puertas abiertas

Matsui Américas realizó un open house con el que conmemoró una década de presencia en el mercado mexicano y en el que presentó sus últimas novedades en equipos periféricos para la industria del plástico.

Leer MásLea a continuación

Economía circular de los plásticos en la realidad comercial

Estas son algunas tecnologías, ya disponibles en el mercado, que buscan ayudar a mejorar e implementar la circularidad de los plásticos.

Leer MásInnovación en empaques de pared delgada: tecnología y sostenibilidad

El mercado global de envases de pared delgada está en constante evolución y abarca una amplia gama de aplicaciones y materiales. En el presente artículo exploraremos este mercado, su crecimiento, tendencias emergentes, impacto de la pandemia por COVID-19 y sus proyecciones para los próximos años según un reciente estudio publicado por Mordor Intelligence.

Leer MásSoluciones tecnológicas para la circularidad de los empaques plásticos

Proveedores de tecnologías para la industria de plásticos, miembros del Compromiso Global liderado por la Fundación Ellen MacArthur, enfocan sus recursos de innovación hacia la creación de soluciones que permitan reciclar y reutilizar el 100 % de los empaques plásticos. Conozca algunas de estas aplicaciones.

Leer Más