Reciclaje de películas plásticas: solución de problemas

Este artículo presenta un caso de estudio sobre los problemas presentes en el manejo y tratamiento de empaques residuales, principalmente etiquetas y bolsas para frituras.

Los materiales plásticos se utilizan en nuestra vida diaria en innumerables aplicaciones. Sin embargo, algunos artículos de plástico terminan en la corriente de desechos después de un solo uso (un ciclo de vida) o un corto tiempo después de la compra.

La diversidad de empaques (bolsas, etiquetas, envases, contenedores, entre otros), el uso de multicolores y las combinaciones de diferentes tipos de plásticos, dentro de la gama de diseño de los empaques para alimentos, bebidas o diversos contenidos, impacta en el manejo y tratamiento posterior del producto residual.

El presente artículo revisará los problemas presentes en el manejo y tratamiento de empaques residuales, principalmente etiquetas y bolsas plásticas para frituras (Figura 1), que se caracterizan por ser películas delgadas de baja densidad. En principio, por sus fines comerciales, estas películas son ataviadas de una diversidad de multicolores y en algunos casos son constituidas por multicapas con diferentes tipos de materiales plásticos, por los diferentes requerimientos del producto alimenticio contenido.

Todo proceso de reciclado implica una serie de etapas, que sin importar la eficiencia del sistema, deben estar contempladas en el ciclo de reciclado.

Primero se debe realizar una identificación lo más rápida y precisa posible del tipo de plástico que constituye el empaque. Estas van desde técnicas que analizan el comportamiento de combustibilidad, es decir facilidad o dificultad para ser quemados, hasta el uso de métodos químicos y método eséctroscópicos.

Posterior a la identificación se continúa con una etapa de clasificación, que puede ser una separación manual, separación por gravedad o automática de los materiales plásticos y/ o contaminantes. La clasificación manual se basa en una separación visual, mientras que la clasificación por gravedad se basa en la diferencia de densidades. Por su parte, la separación automática emplea el uso de técnicas electrostáticas, espectroscópicas, o bien con el uso de Rayos X.

En nuestro caso de estudio, el material principal analizado fueron las películas de polipropileno, una resina plástica usada en una gran diversidad de aplicaciones por su facilidad de procesamiento bajo los diversos procesos de transformación de plásticos. Para nuestro caso en particular, no se procedió a realizar la etapa de separación, sino que con el fin de lograr la opción económicamente más rentable, solo se limpió manualmente en lo mayormente posible, librándolo de contaminantes visibles y contenido residual del empaque.

La segunda etapa a considerar en el proceso es la aglomeración o compactación del material, que en el caso de película plástica para empaque, o cualquier otra aplicación que se caracterice por su baja densidad, se requiere previamente incrementar la densidad del material para facilitar la alimentación a los equipos de procesamiento extrusor, o la máquina de moldeo por inyección. Las principales técnicas utilizadas para promover un aumento en la densidad o gravedad específica son: discos densificadores, compactadores de película, aglomeradores por agitación, y aglomeradores por compresión, con los que se puede lograr un incremento en la densidad desde 20-40 hasta 400 kg/m3.

Para densificar la película se utilizó un equipo aglomerador por agitación, marca Pagani, (Figura 2), en el cuál se agregan las etiquetas y bolsas. Dentro del equipo, estos materiales giran, mientras las cuchillas ejercen una acción de corte y desgarre, que después de un tiempo adecuado reblandecen el material, sin llegar a la plastificación o fusión del mismo (algo que es importante destacar). Luego, se procede a la adición de una cantidad de agua sobre el material para promover una acción de choque térmico, logrando con ello la contracción y aglomeración del mismo.

Por otra parte, un aspecto importante a considerar, y que aqueja a los recicladores, es la remoción de pinturas o pigmentos en los materiales recuperados. Las propiedades de los materiales reciclados pueden verse afectadas por la concentración de esfuerzos creados por la presencia de estos pigmentos, o bien por la generación de volátiles debido a la descomposición de los mismos pigmentos al ser sometidos a la fusión del material plástico durante la etapa de extrusión, con la consecuente apariencia porosa o propiedades deficientes tanto del peletizado o del producto final.

Así, otra etapa en la secuencia del sistema de reciclado es la extrusión y el peletizado del material recuperado. Aquí, se pretende la homogenización en fundido del material mediante un sistema de filtrado o mallas, ubicado antes de la salida del dado de extrusión, que permite además eliminar contaminantes, materiales degradados, o bien otros plásticos sin fundir. De esta manera, se estabiliza y homogeniza el flujo de material fundido y, además, mediante el peletizado (del tipo de corte a la cabeza o de filamentos) se logra la estandarización en tamaño y geometría del pelet obtenido.

En la extrusión del material previamente aglomerado y densificado, se utilizó un sistema de extrusión doble husillo de la marca STEER Omega 30, (Figura 3), equipado con un sistema de peletizado de tipo de filamento. Es muy importante mencionar que este sistema está provisto con zona de venteo o desgasificación, que permite eliminar tanto la humedad residual del material después de la etapa de aglomeración, así como los gases de descomposición de los pigmentos de las películas plásticas procesadas.

Cabe enfatizar que la etapa desgasificación es de gran importancia en el re-procesamiento de materiales pigmentados, una característica constante en empaques diversos, en artículos del hogar o en piezas del sector automotriz. La desgasificación puede ser complementada con un sistema de vacío y condensación de los volátiles recuperados.

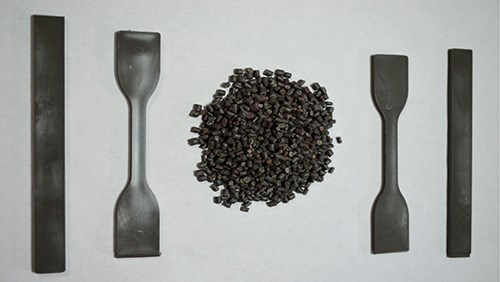

Finalmente, procedimos a evaluar los materiales peletizados, para predecir el comportamiento de los mismos en su aplicación final. El material peletizado fue previamente secado, antes de proceder a la producción de probetas, mediante moldeo por inyección, para la evaluación de las propiedades tanto de flujo (MFI o índice de fluidez que se correlaciona con la viscosidad del material), así como fisicomecánicas (resistencia al impacto, resistencia tensil, % elongación entre otras) del material peletizado. (Figura 4).

Los resultados obtenidos denotan un cambio en la fluidez del material, así como en las propiedades mecánicas evaluadas, confirmando con el incremento en los valores de MFI, la reducción en la viscosidad y por consecuencia la pérdida en el peso molecular del material mediante un mecanismo de rompimiento de cadena, lo cual evidencia que el material presenta degradación.

Por lo previamente discutido, es importante resaltar las siguientes consideraciones en el tratamiento de reciclado de películas plásticas para empaque:

- Requerimiento de una densificación previa de la película plástica para facilitar tanto la alimentación como el procesamiento durante la extrusión.

- Eliminación de humedad residual del material aglomerado.

- Un sistema de extrusión y peletizado provisto con zona de venteo.

- Monitoreo de las propiedades de flujo y propiedades mecánicas de los materiales reciclados.

Contenido relacionado

El reciclaje de PET en México es caso de éxito

México tiene el acopio de PET más alto de Latinoamérica y es líder mundial en reciclado botella a botella grado alimenticio. Conozca algunos de los elementos que lo han hecho posible.

Leer MásMejores prácticas para evitar problemas en el peletizado

Encuentre aquí una guía rápida sobre cómo mantener su línea de peletización produciendo material de calidad.

Leer MásSíntesis y polimerización del PET: métodos y factores

Explore los diferentes métodos y factores en la producción de PET, desde la síntesis del monómero hasta la policondensación en estado sólido.

Leer MásPerspectiva del reciclaje en México y Latinoamérica en PRLATAM

Desafíos, casos de éxito y una reflexión sobre el papel del reciclaje en la economía circular fueron algunos de los temas abordados en Plastics Recycling LATAM.

Leer MásLea a continuación

Espumados de poliolefinas y polvo de fibra de agave, hechos en México

Caso de éxito en el desarrollo de plásticos espumados sustentables, a base de poliolefinas y fibras naturales, para el sector automotriz.

Leer MásDensidad y posición de transferencia en moldeo por inyección

Un análisis profundo sobre cómo la densidad y la posición de transferencia impactan en el proceso de inyección de plásticos.

Leer MásSíntesis y polimerización del PET: métodos y factores

Explore los diferentes métodos y factores en la producción de PET, desde la síntesis del monómero hasta la policondensación en estado sólido.

Leer Más

.png;width=70;height=70;mode=crop)